(Tag: Visual edit) |

m (Marherna moved page Review 677421560417 to Morales et al 2023a) |

||

| (20 intermediate revisions by one other user not shown) | |||

| Line 2: | Line 2: | ||

==Introducción== | ==Introducción== | ||

| − | Recientes avances en el desarrollo de nuevos conceptos de estructuras ferroviarias exigen diseños de estructuras ligeras no sólo para reducir su consumo energético sino también para reducir la carga | + | Recientes avances en el desarrollo de nuevos conceptos de estructuras ferroviarias exigen diseños de estructuras ligeras no sólo para reducir su consumo energético sino también para reducir la carga transmitida a la vía [1]. Los polímeros reforzados con fibras (FRP) han ganado atención en la industria del ferrocarril debido a sus propiedades de ligereza, resistencia y rigidez específicas y resistencia a la corrosión [2]. La mayoría de los estudios publicados sobre el diseño de estructuras aligeradas, tanto para caja como para material rodante, se centran en polímeros termoestables reforzados con fibras continuas (cFRP) [3]. Sin embargo, la seguridad frente al descarrilamiento y/o incendio nunca debe verse comprometida como resultado de este proceso de reducción de peso. |

Por ello, los nuevos diseños de estructuras deben ser resistentes a impactos y los materiales empleados para el diseño de absorbedores de energía cumplir con la norma EN-45545-2 [4]. | Por ello, los nuevos diseños de estructuras deben ser resistentes a impactos y los materiales empleados para el diseño de absorbedores de energía cumplir con la norma EN-45545-2 [4]. | ||

| Line 8: | Line 8: | ||

La fabricación aditiva, y en concreto la impresión 3D de fibra continua (FFF) basada en filamentos pre-impregnados, permite el uso de materiales termoplásticos en combinación con geometrías complejas y orientaciones no convencionales de fibras [5]. | La fabricación aditiva, y en concreto la impresión 3D de fibra continua (FFF) basada en filamentos pre-impregnados, permite el uso de materiales termoplásticos en combinación con geometrías complejas y orientaciones no convencionales de fibras [5]. | ||

| − | En cuanto al diseño de geometrías complejas, el empleo de la impresión 3D de núcleos celulares permite fabricar estructuras bidimensionales (hexagonales y corrugados) o tridimensionales. En cuanto a las estructuras hexagonales, hoy en día se destacan los núcleos tipo auxéticas (reentrante) o bio-inspiradas (trabecular) por sus excelentes propiedades a impacto [6]. | + | En cuanto al diseño de geometrías complejas, el empleo de la impresión 3D de núcleos celulares permite fabricar estructuras bidimensionales (hexagonales y corrugados) o tridimensionales. En cuanto a las estructuras hexagonales, hoy en día se destacan los núcleos tipo auxéticas (reentrante) o bio-inspiradas (trabecular) por sus excelentes propiedades a impacto [6]. Las estructuras auxéticas se densifican en caso de carga de compresión y mejoran su capacidad de absorción de energía mientras que la estructura trabecular presenta una resistencia a impacto superior a la estructura hexagonal convencional [7]. |

| − | Actualmente, se | + | Actualmente, se han desarrollado materiales pre-homologados para la tecnología de impresión 3D – FFF a fin de ser utilizados en el desarrollo de componentes y estructuras para el sector ferroviario. C. Ma ''et al.'' han llevado a cabo la caracterización mecánica del material Onyx-FR<sup>TM</sup> de Markforged<sup>©</sup> a nivel de probeta y solicitación estándar (tracción) [8]. Únicamente se ha encontrado un trabajo que analice la influencia de geometría de relleno (''infill'') sobre las propiedades ignifugantes [9] en núcleos de tipo ''honeycomb''. L. Zarybnická ''et al. ''observaron que una reducción en la densidad de relleno produce una disminución en la resistencia a la llama de aproximadamente entre 50-70%. En la actualidad, existen trabajos sobre el desarrollo de nuevos sistemas ignifugantes que permitan mejorar la seguridad, aligerar los procesos de homologación y acelerar el empleo de piezas impresas 3D – FFF en el sector de transporte FFCC [10]. |

| − | En literatura se pueden encontrar trabajos que tratan la resistencia a fuego de material de impresión 3D-FFF pre-homologados basados en poliamidas reforzadas con fibra corta de carbono (sCF) o continua (cCF) pero la influencia del sistema ignifugante en sus propiedades de absorción de energía y resistencia al impacto aún no ha sido analizada. El presente trabajo analiza la capacidad de absorción de energía de poliamidas (PA) prehomologadas frente a fuego (FR) fabricadas mediante un proceso de impresión 3D-FFF. Para ello, se ha llevado a cabo la caracterización quasi-estática e impacto de núcleos, pieles y paneles | + | En literatura se pueden encontrar trabajos que tratan la resistencia a fuego de material de impresión 3D-FFF pre-homologados basados en poliamidas reforzadas con fibra corta de carbono (sCF) o continua (cCF) pero la influencia del sistema ignifugante en sus propiedades de absorción de energía y resistencia al impacto aún no ha sido analizada. El presente trabajo analiza la capacidad de absorción de energía de poliamidas (PA) prehomologadas frente a fuego (FR) fabricadas mediante un proceso de impresión 3D-FFF. Para ello, se ha llevado a cabo la caracterización quasi-estática e impacto de núcleos, pieles y paneles sándwich fabricados en fibra de carbono continua (cCF/PA-FR<sup>TM</sup>). Adicionalmente, se han analizado los modos de colapso y los mecanismos de absorción de energía de los materiales y componentes impresos. |

==Metodología== | ==Metodología== | ||

| Line 18: | Line 18: | ||

:* Materiales | :* Materiales | ||

| − | Los materiales empleados | + | Los materiales empleados en la fabricación de las probetas han sido suministrados por Markforged<sup>©</sup>. Los materiales y las probetas de ensayo han sido impresos en una impresora 3D-FFF MarkTwo. |

:1) '''Onyx-FR<sup>TM</sup> (relleno):''' Poliamida 6 (PA6) reforzado con microfibras de carbono retardante de llama con certificación UL 94 V-0. Formato: filamento de 1,75 mm. | :1) '''Onyx-FR<sup>TM</sup> (relleno):''' Poliamida 6 (PA6) reforzado con microfibras de carbono retardante de llama con certificación UL 94 V-0. Formato: filamento de 1,75 mm. | ||

| Line 42: | Line 42: | ||

:3) Panel Sándwich | :3) Panel Sándwich | ||

| − | La arquitectura de panel | + | La arquitectura de panel sándwich se basa en la combinación de los diseños de núcleos y pieles anteriores, resultando las siguientes configuraciones. Los paneles sándwich han sido fabricados “''one shoot''” con una altura total de 13 mm. Las pieles son de 1,5 mm espesor (superior e inferior) para la arquitectura sándwich simétrica y para el caso asimétrico 1 y 2 mm. Dos tipos de configuración asimétrica en función de la posición de piel 2 mm. |

'''Codificación: '''T - Tamaño celda – Configuración; (SC) simétrico, (As) asimétrico, (U) superior, (B) inferior Material; (-) cCF/PA<sup>TM</sup>; (FR) cCF/PA-FR<sup>TM</sup>. | '''Codificación: '''T - Tamaño celda – Configuración; (SC) simétrico, (As) asimétrico, (U) superior, (B) inferior Material; (-) cCF/PA<sup>TM</sup>; (FR) cCF/PA-FR<sup>TM</sup>. | ||

| Line 53: | Line 53: | ||

|b) | |b) | ||

|- | |- | ||

| − | | colspan="2" style="text-align: center;" |[[File:Draft_morales_diez_493067171-image1-c.png|centre| | + | | colspan="2" style="text-align: center;" |[[File:Draft_morales_diez_493067171-image1-c.png|centre|608x608px]] |

| − | | style="vertical-align: top;" |[[File:Draft_morales_diez_493067171-image2-c.png|centre| | + | | style="vertical-align: top;" |[[File:Draft_morales_diez_493067171-image2-c.png|centre|330x330px]] |

|- | |- | ||

| colspan='3' style="text-align: center;vertical-align: top;"|<span id='_Ref101782208'></span>''Figura 1. ''a) Dimensiones y estructuras de los núcleos de los paneles sándwich y b) orientación de la fibra cCF/PA-FR a 45º (Eiger<sup>®</sup>). | | colspan='3' style="text-align: center;vertical-align: top;"|<span id='_Ref101782208'></span>''Figura 1. ''a) Dimensiones y estructuras de los núcleos de los paneles sándwich y b) orientación de la fibra cCF/PA-FR a 45º (Eiger<sup>®</sup>). | ||

|- | |- | ||

| − | | colspan='4' style="vertical-align: top;"| | + | | colspan='4' style="text-align: center;vertical-align: top;"|<span style="text-align: center; font-size: 100%;">'''Tabla 1.''' Parámetros de extrusión y relleno.</span> |

|- | |- | ||

| − | | style="text-align: center;vertical-align: top;width: | + | | style="text-align: center;vertical-align: top;width: 100%;"|[[File:Review_677421560417_3802_figura 1.png|centre|528x528px]] |

| − | | | + | | |

|} | |} | ||

| Line 82: | Line 82: | ||

<span id='_Ref74503685'></span><span id='_Toc76799205'></span><span id='_Toc78029574'></span><div id="_Hlk134546613" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <span id='_Ref74503685'></span><span id='_Toc76799205'></span><span id='_Toc78029574'></span><div id="_Hlk134546613" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: | + | <span style="text-align: center; font-size: 100%;">'''Tabla 2. '''Resultados de compresión estática y valores medios ''SEA''.</span></div> |

{| style="width: 83%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 83%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

| Line 140: | Line 140: | ||

{| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

|- | |- | ||

| − | | style=" | + | | style="vertical-align: top;"|a) |

| − | | style=" | + | | style="vertical-align: top;"|b) |

|- | |- | ||

| style="text-align: center;vertical-align: top;width: 50%;"|[[File:Draft_morales_diez_493067171-image5.png|centre|450x450px]] | | style="text-align: center;vertical-align: top;width: 50%;"|[[File:Draft_morales_diez_493067171-image5.png|centre|450x450px]] | ||

| Line 149: | Line 149: | ||

|} | |} | ||

| − | En cuanto a los micro-mecanismos de fractura presentes en ambos materiales, se destacan fenómenos de plastificación y cizalladura intercapa de impresión, dado que los defectos (poros) son intrínsecos al proceso de impresión FFF y por lo tanto independientes del material empleado. En la Figura 3 se muestra el colapso de la muestra L9-FR: deformación en el plano y pandeo local de las celdas unitarias. | + | En cuanto a los micro-mecanismos de fractura presentes en ambos materiales, se destacan fenómenos de plastificación y cizalladura intercapa de impresión, dado que los defectos (poros) son intrínsecos al proceso de impresión FFF y, por lo tanto, independientes del material empleado. En la Figura 3 se muestra el colapso de la muestra L9-FR: deformación en el plano y pandeo local de las celdas unitarias. |

{| style="width: 100%;border-collapse: collapse;" | {| style="width: 100%;border-collapse: collapse;" | ||

| Line 161: | Line 161: | ||

:* Caracterización impacto de pieles | :* Caracterización impacto de pieles | ||

| − | Las curvas de impacto de las pieles reforzadas cCF/PA-FR y su capacidad de absorción de energía se muestran en Figura 4 y la Tabla 3, respectivamente. La capacidad de absorción energía es similar (3% superior) en comparación con el material cCF/PA de referencia. En cuanto al pico máximo de carga y la respuesta dinámica del cCF/PA-FR es un 30% superior, para un tiempo de impacto similar (16 ms). | + | Las curvas de impacto de las pieles reforzadas cCF/PA-FR y su capacidad de absorción de energía se muestran en Figura 4 y la Tabla 3, respectivamente. La capacidad de absorción de energía es similar (3% superior) en comparación con el material cCF/PA de referencia. En cuanto al pico máximo de carga y la respuesta dinámica del cCF/PA-FR es un 30% superior, para un tiempo de impacto similar (16 ms). |

<div id="_Hlk134610903" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Hlk134610903" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: | + | <span style="text-align: center; font-size: 100%;">'''Tabla 3. '''Resultados de impacto sobre pieles y valores ''SEA''.</span></div> |

{| style="width: 66%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 66%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

| Line 202: | Line 202: | ||

|} | |} | ||

| − | En cuanto a los micro-mecanismos de fractura observados (Figura 5) se corresponden con fractura de fibras y | + | En cuanto a los micro-mecanismos de fractura observados (Figura 5) se corresponden con fractura de fibras y deslaminaciones típicas de materiales compuestos laminados. No se han encontrado evidencias que demuestren un comportamiento diferente de las pieles fabricadas en cCF/PA-FR en comparación con pieles convencionales impresas con cCF/PA. |

{| style="width: 78%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 78%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

| Line 214: | Line 214: | ||

Caracterización impacto de paneles | Caracterización impacto de paneles | ||

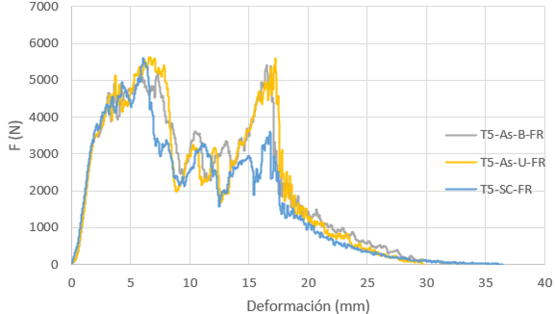

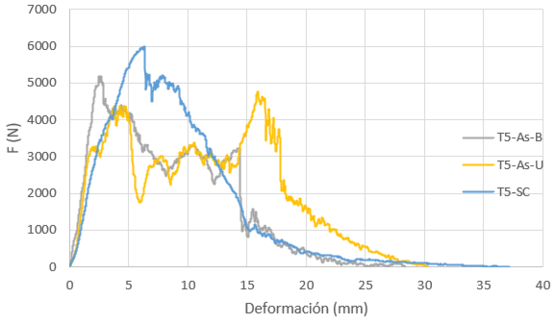

| − | Las curvas de impacto de los paneles con pieles reforzadas cCF/PA-FR<sup>TM</sup> y | + | Las curvas de impacto de los paneles con pieles reforzadas cCF/PA-FR<sup>TM</sup> y las capacidad de absorción de energía se muestran en la Figura 6 y Tabla 4, respectivamente. En primer lugar, las capacidades de absorción energía ''SEA'' para la configuración de paneles con pieles simétricas son comparables, siendo un 7% superior el T5-SC-FR en comparación con T5-SC de referencia. En cuanto a las configuraciones asimétricas de paneles, aquellos paneles con pieles superiores de 2 mm presentan una mejora en ''SEA'' del 10% y 7% para paneles T5-As-U y T5-As-U-FR. Sin embargo, las configuraciones asimétricas (T5-As-B y T5-As-B-FR) de paneles con pieles inferiores de 2 mm, los valores de ''SEA'' alcanzados son 44% y 24% inferiores a los paneles simétricos T5-As-U y T5-As-U-FR. En líneas generales, los paneles con pieles reforzadas cCF/PA-FR presentan unos valores de ''SEA'' entre un 5-10% superior, no sólo debido a la mayor capacidad de absorción de las pieles sino también por contribución del relleno en Onyx-FR<sup>TM</sup>. |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: | + | <span style="text-align: center; font-size: 100%;">'''Tabla 4. '''Resultados de impacto sobre paneles y valores medios ''SEA''.</span></div> |

{| style="width: 76%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 76%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

| Line 280: | Line 280: | ||

{| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

|- | |- | ||

| − | | style=" | + | | style="vertical-align: top;"|a) |

| − | | style=" | + | | style="vertical-align: top;"|b) |

|- | |- | ||

| style="text-align: center;vertical-align: top;width: 54%;"|[[File:Draft_morales_diez_493067171-image14.jpeg|centre|555x555px]] | | style="text-align: center;vertical-align: top;width: 54%;"|[[File:Draft_morales_diez_493067171-image14.jpeg|centre|555x555px]] | ||

| style="text-align: center;vertical-align: top;width: 45%;"|[[File:Draft_morales_diez_493067171-image15.jpeg|centre|555x555px]] | | style="text-align: center;vertical-align: top;width: 45%;"|[[File:Draft_morales_diez_493067171-image15.jpeg|centre|555x555px]] | ||

|- | |- | ||

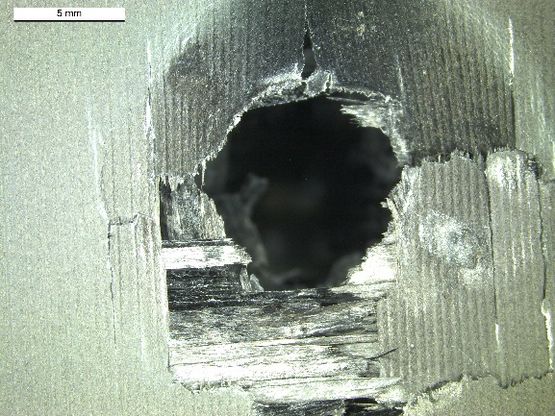

| − | | colspan='2' style="text-align: center;vertical-align: top;"|''Figura 7.'' Paneles | + | | colspan='2' style="text-align: center;vertical-align: top;"|''Figura 7.'' Paneles sándwich post-impactado (T5-As-U-FR): a) Piel inferior y b) superior. |

|} | |} | ||

| Line 293: | Line 293: | ||

El presente estudio ha analizado la influencia del sistema ignifugante en las propiedades de absorción de energía de poliamidas 6 pre-homologadas para su aplicación en el diseño de estructuras de protección frente a impacto en el sector ferroviario. | El presente estudio ha analizado la influencia del sistema ignifugante en las propiedades de absorción de energía de poliamidas 6 pre-homologadas para su aplicación en el diseño de estructuras de protección frente a impacto en el sector ferroviario. | ||

| − | En primer lugar, se ha podido comprobar que ni los parámetros | + | En primer lugar, se ha podido comprobar que ni los parámetros del proceso de impresión ni los tiempos de impresión, han sufrido variación alguna. En segundo lugar, se ha podido demostrar que los materiales (Onyx-FR<sup>TM </sup>y cCF/PA-FR<sup>TM</sup>) permiten la fabricación de geometrías complejas como estructuras bio-inspiradas trabeculares con el mismo nivel de acabado y precisión dimensional. |

En cuanto a las propiedades mecánicas (estáticas y dinámicas) alcanzadas por estos materiales (pieles y núcleos) y estructuras (paneles sándwich) presentan unas propiedades en absorción de energía comparables a la referencia, siendo en algunos casos entre un 5-10% superior. El efecto de la humedad podría explicar las leves diferencias. | En cuanto a las propiedades mecánicas (estáticas y dinámicas) alcanzadas por estos materiales (pieles y núcleos) y estructuras (paneles sándwich) presentan unas propiedades en absorción de energía comparables a la referencia, siendo en algunos casos entre un 5-10% superior. El efecto de la humedad podría explicar las leves diferencias. | ||

| − | Por último, se destaca que el potencial de mercado para los materiales cFRP pre-homologados (EN-45545-2) en el sector ferroviario es prometedor (mercado de nicho 3,6 Millones de euros). Por ello, la búsqueda de nuevos sistemas ignifugantes rentables y medioambientalmente | + | Por último, se destaca que el potencial de mercado para los materiales cFRP pre-homologados (EN-45545-2) en el sector ferroviario es prometedor (mercado de nicho 3,6 Millones de euros). Por ello, la búsqueda de nuevos sistemas ignifugantes rentables y medioambientalmente sostenibles se presenta como una oportunidad de negocio para la creación de empresas de base tecnológica. |

==Agradecimientos== | ==Agradecimientos== | ||

| Line 305: | Line 305: | ||

==Bibliografía== | ==Bibliografía== | ||

| − | [1]. H. | + | <nowiki>[1].Manson H. Carbon fiber composite rail bogie unveiled. Compos World 2019. https://www.compositesworld.com/news/recycled-carbon-fiber-composite-rail-bogie-unveiled- (accessed May 10, 2023).</nowiki> |

| − | [2]. | + | <nowiki>[2].SABIC debut EN45545 rail-compliant additive manufacturing solution to help advance the transportation industry. JEC Compos Mag 2023. https://www.jeccomposites.com/news/sabic-debut-en45545-rail-compliant-additive-manufacturing-solution-to-help-advance-the-transportation-industry/ (accessed May 10, 2023).</nowiki> |

| − | [3]. G. | + | <nowiki>[3].Nehls G. JEC Composites presents 2023 Innovation Award finalists. Compos World 2023. https://www.compositesworld.com/news/jec-composites-presents-2023-innovation-award-finalists (accessed May 10, 2023).</nowiki> |

| − | [4]. J | + | <nowiki>[4].Gao J, Wu Y, Li J, Peng X, Yin D, Jin H, et al. A review of the recent developments in flame-retardant nylon composites. Compos Part C Open Access 2022;9. https://doi.org/10.1016/j.jcomc.2022.100297.</nowiki> |

| − | [5]. M | + | <nowiki>[5].Iragi M, Pascual-González C, Esnaola A, Morales U, Aurrekoetxea J, Lopes CS, et al. Design, manufacturing and testing of 3D printed variable-stiffness laminates for improved open-hole tensile behaviour. Addit Manuf 2023;63:103418. https://doi.org/10.1016/J.ADDMA.2023.103418.</nowiki> |

| − | [6] | + | <nowiki>[6].Ha NS, Lu G. A review of recent research on bio-inspired structures and materials for energy absorption applications. Compos Part B Eng 2020;181. https://doi.org/10.1016/j.compositesb.2019.107496.</nowiki> |

| − | [7]. X | + | <nowiki>[7].Zhang X, Xie J, Chen J, Okabe Y, Pan L, Xu M. The beetle elytron plate: A lightweight, high-strength and buffering functional-structural bionic material. Sci Rep 2017;7. https://doi.org/10.1038/s41598-017-03767-w.</nowiki> |

| − | [8]. C | + | <nowiki>[8].Ma C, Faust J, Roy-Mayhew JD. Drivers of mechanical performance variance in 3D-printed fused filament fabrication parts: An Onyx FR case study. Polym Compos 2021;42:4786–94. https://doi.org/https://doi.org/10.1002/pc.26187.</nowiki> |

| − | [9]. L | + | <nowiki>[9].Zárybnická L, Machotová J, Pagáč M, Rychlý J, Vykydalová A. The effect of filling density on flammability and mechanical properties of 3D-printed carbon fiber-reinforced nylon. Polym Test 2023;120. https://doi.org/10.1016/j.polymertesting.2023.107944.</nowiki> |

| − | [10] | + | <nowiki>[10].Kolibaba TJ, Nigam A, Tai BL, Grunlan JC. Environmentally Benign Flame Retardant Polyamide-6 Filament for Additive Manufacturing. Macromol Mater Eng 2021;306. https://doi.org/10.1002/mame.202100245.</nowiki> |

Latest revision as of 12:03, 17 October 2023

Introducción

Recientes avances en el desarrollo de nuevos conceptos de estructuras ferroviarias exigen diseños de estructuras ligeras no sólo para reducir su consumo energético sino también para reducir la carga transmitida a la vía [1]. Los polímeros reforzados con fibras (FRP) han ganado atención en la industria del ferrocarril debido a sus propiedades de ligereza, resistencia y rigidez específicas y resistencia a la corrosión [2]. La mayoría de los estudios publicados sobre el diseño de estructuras aligeradas, tanto para caja como para material rodante, se centran en polímeros termoestables reforzados con fibras continuas (cFRP) [3]. Sin embargo, la seguridad frente al descarrilamiento y/o incendio nunca debe verse comprometida como resultado de este proceso de reducción de peso.

Por ello, los nuevos diseños de estructuras deben ser resistentes a impactos y los materiales empleados para el diseño de absorbedores de energía cumplir con la norma EN-45545-2 [4].

La fabricación aditiva, y en concreto la impresión 3D de fibra continua (FFF) basada en filamentos pre-impregnados, permite el uso de materiales termoplásticos en combinación con geometrías complejas y orientaciones no convencionales de fibras [5].

En cuanto al diseño de geometrías complejas, el empleo de la impresión 3D de núcleos celulares permite fabricar estructuras bidimensionales (hexagonales y corrugados) o tridimensionales. En cuanto a las estructuras hexagonales, hoy en día se destacan los núcleos tipo auxéticas (reentrante) o bio-inspiradas (trabecular) por sus excelentes propiedades a impacto [6]. Las estructuras auxéticas se densifican en caso de carga de compresión y mejoran su capacidad de absorción de energía mientras que la estructura trabecular presenta una resistencia a impacto superior a la estructura hexagonal convencional [7].

Actualmente, se han desarrollado materiales pre-homologados para la tecnología de impresión 3D – FFF a fin de ser utilizados en el desarrollo de componentes y estructuras para el sector ferroviario. C. Ma et al. han llevado a cabo la caracterización mecánica del material Onyx-FRTM de Markforged© a nivel de probeta y solicitación estándar (tracción) [8]. Únicamente se ha encontrado un trabajo que analice la influencia de geometría de relleno (infill) sobre las propiedades ignifugantes [9] en núcleos de tipo honeycomb. L. Zarybnická et al. observaron que una reducción en la densidad de relleno produce una disminución en la resistencia a la llama de aproximadamente entre 50-70%. En la actualidad, existen trabajos sobre el desarrollo de nuevos sistemas ignifugantes que permitan mejorar la seguridad, aligerar los procesos de homologación y acelerar el empleo de piezas impresas 3D – FFF en el sector de transporte FFCC [10].

En literatura se pueden encontrar trabajos que tratan la resistencia a fuego de material de impresión 3D-FFF pre-homologados basados en poliamidas reforzadas con fibra corta de carbono (sCF) o continua (cCF) pero la influencia del sistema ignifugante en sus propiedades de absorción de energía y resistencia al impacto aún no ha sido analizada. El presente trabajo analiza la capacidad de absorción de energía de poliamidas (PA) prehomologadas frente a fuego (FR) fabricadas mediante un proceso de impresión 3D-FFF. Para ello, se ha llevado a cabo la caracterización quasi-estática e impacto de núcleos, pieles y paneles sándwich fabricados en fibra de carbono continua (cCF/PA-FRTM). Adicionalmente, se han analizado los modos de colapso y los mecanismos de absorción de energía de los materiales y componentes impresos.

Metodología

- Materiales

Los materiales empleados en la fabricación de las probetas han sido suministrados por Markforged©. Los materiales y las probetas de ensayo han sido impresos en una impresora 3D-FFF MarkTwo.

- 1) Onyx-FRTM (relleno): Poliamida 6 (PA6) reforzado con microfibras de carbono retardante de llama con certificación UL 94 V-0. Formato: filamento de 1,75 mm.

- 2) cCF/PA-FRTM (refuerzo): Pre-impregnado de fibra continua de carbono retardante de llama con certificación UL 94 V-0. Formato: filamento de 0,4 mm.

Como material referencia se han empleado OnyxTM (relleno) y cCF/PATM (refuerzo) convencionales.

- Diseño y fabricación de probetas

- 1) Núcleos

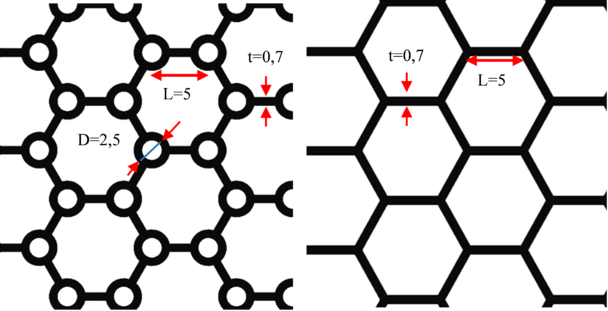

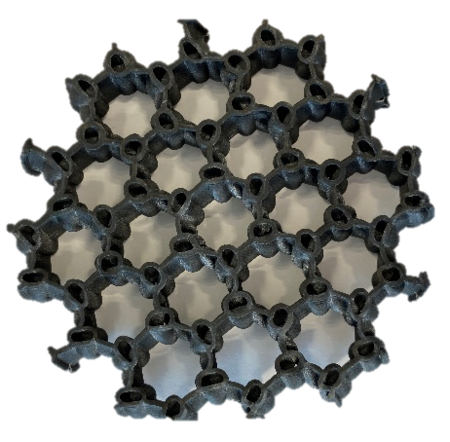

El diseño de los núcleos bio-inspirados [6] se muestra en la Figura 1a, como criterio de diseño se ha establecido un espesor de 0,7 mm y un área transversal equivalente para todas las configuraciones. El material empleado es Onyx-FR y su altura de 10 mm.

Codificación: L – Tamaño celda – Material; (O) OnyxTM; (O-FR) Onyx-FRTM.

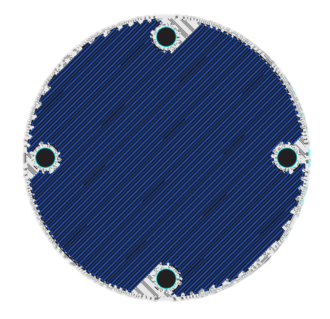

- 2) Pieles

El diseño de las pieles de cCF/PA6-FR se corresponde con un disco 97 mm de diámetro, laminado quasi-isótropo y 1,5 mm de espesor total.

Codificación: P- Espesor probeta – Material; (-) cCF/PATM; (FR) cCF/PA-FRTM

- 3) Panel Sándwich

La arquitectura de panel sándwich se basa en la combinación de los diseños de núcleos y pieles anteriores, resultando las siguientes configuraciones. Los paneles sándwich han sido fabricados “one shoot” con una altura total de 13 mm. Las pieles son de 1,5 mm espesor (superior e inferior) para la arquitectura sándwich simétrica y para el caso asimétrico 1 y 2 mm. Dos tipos de configuración asimétrica en función de la posición de piel 2 mm.

Codificación: T - Tamaño celda – Configuración; (SC) simétrico, (As) asimétrico, (U) superior, (B) inferior Material; (-) cCF/PATM; (FR) cCF/PA-FRTM.

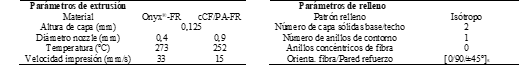

Los parámetros de impresión se muestran en la en la Tabla 1.

| a) | b) | ||

| Figura 1. a) Dimensiones y estructuras de los núcleos de los paneles sándwich y b) orientación de la fibra cCF/PA-FR a 45º (Eiger®). | |||

| Tabla 1. Parámetros de extrusión y relleno. | |||

Caracterización mecánica (compresión quasi-estática y dinámica)

Los ensayos de compresión cuasi-estática se han llevado a cabo a una velocidad de compresión de 1 mm/min, temperatura ambiente y 55% RH. El equipamiento utilizado ha sido una máquina universal de ensayos Hoyton/HM-D, equipada con una célula de carga de 100 kN. La caracterización dinámica se ha llevado a cabo mediante una Fractovis plus. Se ha empleado un impactor de punta semi-esférica, de diámetro 20 mm para los impactos de baja energía. El nivel de energía establecido para las pieles y los paneles sándwich es de 150 J (altura de caída 1m). Los ensayos se han llevado a cabo a temperatura ambiente y 55% RH todas las probetas han sido acondicionadas durante 48 horas en las condiciones de ensayo.

Caracterización microestructural (Microscopia óptica)

La caracterización microstructural de las probetas y el análisis de superficie de rotura se ha realizado mediante técnicas de microscopia óptica (Leica DMS 1000). A fin de facilitar la fabricación de las probetas para el análisis (defectos y desalineaciones de la fibra) se ha parado el proceso de impresión.

Resultados y discusión

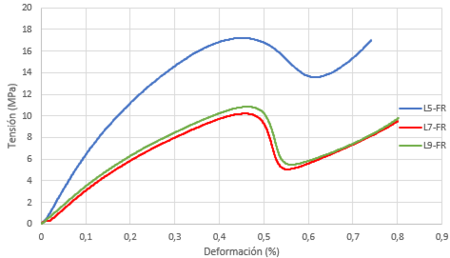

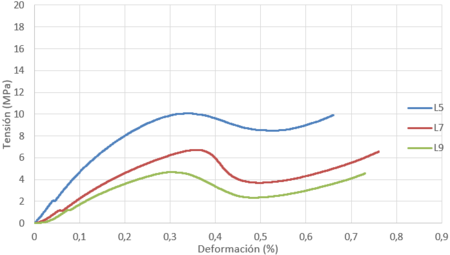

- Caracterización quasi-estática de núcleos

Las curvas de compresión y los patrones de colapso se muestran la Figura 2. La curva característica presenta un pico de carga, que representa el inicio del colapso de la estructura trabecular. El modo de colapso de las muestras es estable y progresivo. No obstante, ninguna de las muestras presenta una zona de meseta clara previa a la densificación. Los resultados de compresión estática se muestran en la Tabla 2 y se observa que el nivel de carga/tensión de compresión va en aumento a medida que el tamaño de celda disminuye, siendo el nivel de tensión más alto alcanzado es de 10 y 17 MPa para núcleos con 5 mm de lado de Onyx y FR, respectivamente. Los niveles de energía observados en núcleos impresos con Onyx-FR (J/g) son similares a los niveles de SEA de referencia.

Por lo que se concluye que la respuesta estática en rigidez del material FR es superior entre un 50-70% al material Onyx de referencia. Y por ello, la capacidad SEA de los núcleos FR aumenta un 200%, siendo el valor más alto SEA obtenido de 33 J/g.

| REF. | σmax

(MPa) |

σmedia

(MPa) |

Stroke

(%) |

SEA

(kJ/kg) |

| L5-O | 10,1 | 9,2 | 66 | 15,3 |

| L7-O | 6,7 | 5,1 | 76 | 14,5 |

| L9-O | 4,7 | 3,4 | 73 | 12,2 |

| L5-FR | 17,2 | 15,4 | 74 | 29,9 |

| L7-FR | 10,2 | 7,5 | 80 | 24,5 |

| L9-FR | 10,8 | 7,9 | 80 | 32,9 |

| a) | b) |

| Figura 2. Curvas de compresión quasi-estática: a) Onyx-FR b) Ref. | |

En cuanto a los micro-mecanismos de fractura presentes en ambos materiales, se destacan fenómenos de plastificación y cizalladura intercapa de impresión, dado que los defectos (poros) son intrínsecos al proceso de impresión FFF y, por lo tanto, independientes del material empleado. En la Figura 3 se muestra el colapso de la muestra L9-FR: deformación en el plano y pandeo local de las celdas unitarias.

| Figura 3. Núcleos post-impactados (L9-FR) |

- Caracterización impacto de pieles

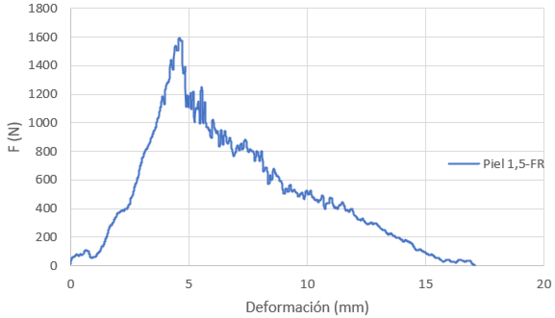

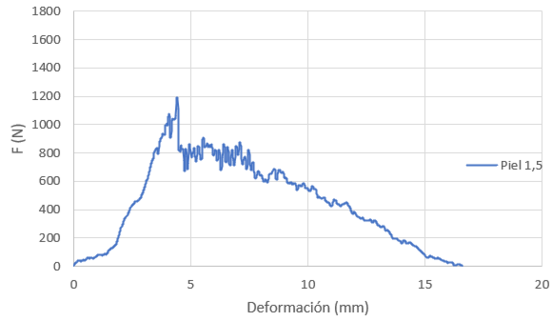

Las curvas de impacto de las pieles reforzadas cCF/PA-FR y su capacidad de absorción de energía se muestran en Figura 4 y la Tabla 3, respectivamente. La capacidad de absorción de energía es similar (3% superior) en comparación con el material cCF/PA de referencia. En cuanto al pico máximo de carga y la respuesta dinámica del cCF/PA-FR es un 30% superior, para un tiempo de impacto similar (16 ms).

| REF. | Pmax

(kN) |

Pmedia

(kN) |

SEA

(kJ/kg) |

| P1.5 | 1,192±0,19 | 0,446±0,02 | 0,62±0,02 |

| P1.5-FR | 1,578±0,21 | 0,517±0,03 | 0,64±0,05 |

| a) | b) |

| Figura 4. Curvas de impacto y absorción de energía: a) Onyx-FRTM b) OnyxTM. | |

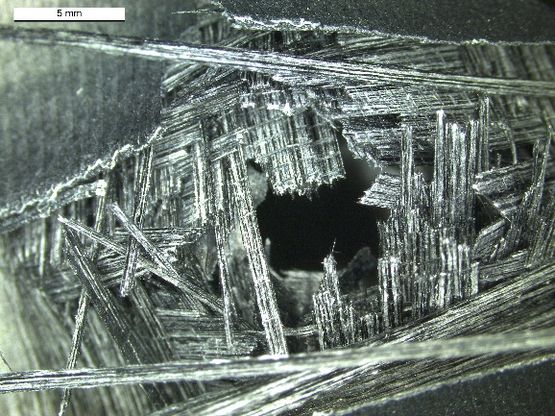

En cuanto a los micro-mecanismos de fractura observados (Figura 5) se corresponden con fractura de fibras y deslaminaciones típicas de materiales compuestos laminados. No se han encontrado evidencias que demuestren un comportamiento diferente de las pieles fabricadas en cCF/PA-FR en comparación con pieles convencionales impresas con cCF/PA.

| Figura 5. Pieles post-impactadas. |

Caracterización impacto de paneles

Las curvas de impacto de los paneles con pieles reforzadas cCF/PA-FRTM y las capacidad de absorción de energía se muestran en la Figura 6 y Tabla 4, respectivamente. En primer lugar, las capacidades de absorción energía SEA para la configuración de paneles con pieles simétricas son comparables, siendo un 7% superior el T5-SC-FR en comparación con T5-SC de referencia. En cuanto a las configuraciones asimétricas de paneles, aquellos paneles con pieles superiores de 2 mm presentan una mejora en SEA del 10% y 7% para paneles T5-As-U y T5-As-U-FR. Sin embargo, las configuraciones asimétricas (T5-As-B y T5-As-B-FR) de paneles con pieles inferiores de 2 mm, los valores de SEA alcanzados son 44% y 24% inferiores a los paneles simétricos T5-As-U y T5-As-U-FR. En líneas generales, los paneles con pieles reforzadas cCF/PA-FR presentan unos valores de SEA entre un 5-10% superior, no sólo debido a la mayor capacidad de absorción de las pieles sino también por contribución del relleno en Onyx-FRTM.

| REF. | Pmax

(kN) |

Pmedia

(kN) |

SEA

(kJ/kg) |

| T5-SC | 5,99 | 1,51 | 1,18 |

| T5-SC-FR | 5.59 | 1,61 | 1,26 |

| T5-As_U | 4,77 | 2,05 | 1,27 |

| T5-As-U-FR | 5,63 | 2,29 | 1,39 |

| T5-As-B | 5,19 | 1,63 | 1,02 |

| T5-As-B-FR | 5,41 | 2,02 | 0,96 |

| a) | b) |

| Figura 6. Curvas de impacto y absorción de energía: a) Onyx-FRTM b) OnyxTM. | |

Los mecanismos de fractura y modos absorción de energía se muestran en la Figura 7 y se basan en roturas de fibras correspondientes a la pieles superior y flexión y delaminaciones de las capas de la piel inferior. El núcleo sufre perforación y pandeo debido a la indentación del impactor.

| a) | b) |

| Figura 7. Paneles sándwich post-impactado (T5-As-U-FR): a) Piel inferior y b) superior. | |

Conclusiones

El presente estudio ha analizado la influencia del sistema ignifugante en las propiedades de absorción de energía de poliamidas 6 pre-homologadas para su aplicación en el diseño de estructuras de protección frente a impacto en el sector ferroviario.

En primer lugar, se ha podido comprobar que ni los parámetros del proceso de impresión ni los tiempos de impresión, han sufrido variación alguna. En segundo lugar, se ha podido demostrar que los materiales (Onyx-FRTM y cCF/PA-FRTM) permiten la fabricación de geometrías complejas como estructuras bio-inspiradas trabeculares con el mismo nivel de acabado y precisión dimensional.

En cuanto a las propiedades mecánicas (estáticas y dinámicas) alcanzadas por estos materiales (pieles y núcleos) y estructuras (paneles sándwich) presentan unas propiedades en absorción de energía comparables a la referencia, siendo en algunos casos entre un 5-10% superior. El efecto de la humedad podría explicar las leves diferencias.

Por último, se destaca que el potencial de mercado para los materiales cFRP pre-homologados (EN-45545-2) en el sector ferroviario es prometedor (mercado de nicho 3,6 Millones de euros). Por ello, la búsqueda de nuevos sistemas ignifugantes rentables y medioambientalmente sostenibles se presenta como una oportunidad de negocio para la creación de empresas de base tecnológica.

Agradecimientos

El Grupo de investigación Plásticos y Composites de Mondragon Unibertsitatea y la startUP RECHARGE Recycling to Protect quiere agradecer al alumno Asier Amigot Esnaola su dedicación, esfuerzo y contribución en la realización de los ensayos de validación. Además, agradecer la financiación pública obtenida a través de los programas ELKARTEK (Exp. KK-2022/00036) y Grupos de Investigación del Sistema Universitario Vasco (Exp. IT1613-22) del Gobierno Vasco.

Bibliografía

[1].Manson H. Carbon fiber composite rail bogie unveiled. Compos World 2019. https://www.compositesworld.com/news/recycled-carbon-fiber-composite-rail-bogie-unveiled- (accessed May 10, 2023).

[2].SABIC debut EN45545 rail-compliant additive manufacturing solution to help advance the transportation industry. JEC Compos Mag 2023. https://www.jeccomposites.com/news/sabic-debut-en45545-rail-compliant-additive-manufacturing-solution-to-help-advance-the-transportation-industry/ (accessed May 10, 2023).

[3].Nehls G. JEC Composites presents 2023 Innovation Award finalists. Compos World 2023. https://www.compositesworld.com/news/jec-composites-presents-2023-innovation-award-finalists (accessed May 10, 2023).

[4].Gao J, Wu Y, Li J, Peng X, Yin D, Jin H, et al. A review of the recent developments in flame-retardant nylon composites. Compos Part C Open Access 2022;9. https://doi.org/10.1016/j.jcomc.2022.100297.

[5].Iragi M, Pascual-González C, Esnaola A, Morales U, Aurrekoetxea J, Lopes CS, et al. Design, manufacturing and testing of 3D printed variable-stiffness laminates for improved open-hole tensile behaviour. Addit Manuf 2023;63:103418. https://doi.org/10.1016/J.ADDMA.2023.103418.

[6].Ha NS, Lu G. A review of recent research on bio-inspired structures and materials for energy absorption applications. Compos Part B Eng 2020;181. https://doi.org/10.1016/j.compositesb.2019.107496.

[7].Zhang X, Xie J, Chen J, Okabe Y, Pan L, Xu M. The beetle elytron plate: A lightweight, high-strength and buffering functional-structural bionic material. Sci Rep 2017;7. https://doi.org/10.1038/s41598-017-03767-w.

[8].Ma C, Faust J, Roy-Mayhew JD. Drivers of mechanical performance variance in 3D-printed fused filament fabrication parts: An Onyx FR case study. Polym Compos 2021;42:4786–94. https://doi.org/https://doi.org/10.1002/pc.26187.

[9].Zárybnická L, Machotová J, Pagáč M, Rychlý J, Vykydalová A. The effect of filling density on flammability and mechanical properties of 3D-printed carbon fiber-reinforced nylon. Polym Test 2023;120. https://doi.org/10.1016/j.polymertesting.2023.107944.

[10].Kolibaba TJ, Nigam A, Tai BL, Grunlan JC. Environmentally Benign Flame Retardant Polyamide-6 Filament for Additive Manufacturing. Macromol Mater Eng 2021;306. https://doi.org/10.1002/mame.202100245.

Document information

Published on 26/01/24

Accepted on 16/10/23

Submitted on 17/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 3 - Caracterización - Daño, Fractura y Fatiga, 2024

DOI: 10.23967/r.matcomp.2024.03.03

Licence: Other