m (Karnun moved page Draft Nunez-Carrero 329116406 to Review 966051105735) |

m (Karnun moved page Review 966051105735 to Review 550988526875) |

(No difference)

| |

Revision as of 09:38, 20 May 2023

1. Introducción

La tecnología FFF se basa en la deposición selectiva de un filamento en una superficie, para construir una pieza capa a capa [1,2] . En el pasado, FFF se usaba principalmente para la creación de prototipos [3,4]. Sin embargo, cada vez más, se abren nuevas perspectivas para fabricación de piezas convencionales de plástico, debido a las oportunidades que ofrece esta técnica para la personalización de las piezas, la disminución del consumo de energía y para la optimización del uso de las materias primas [5]. Sin embargo, todavía son muchos los requerimientos que se deben superar para que sea una técnica de aplicación masiva en piezas de altos requerimientos.

Los polímeros más comunes utilizados en FFF (PLA, ABS) están limitados por su resistencia mecánica, aún más a altas temperaturas [2,5]. Para alcanzar propiedades mecánicas mejoradas, la literatura reporta una importante cantidad de estudios relacionados con el uso de materiales reforzados para FFF [6–8]. Entre ellas, el uso de refuerzos continuos o discontinuos en la matriz polimérica. En cuanto al uso de refuerzos discontinuos, existen una variedad de refuerzos funcionales como el grafeno, fibras de madera, fibras de carbono, fibras de vidrio, etc. que están disponibles comercialmente, y están ampliamente estudiados en la fabricación de piezas por FFF, a partir de matrices como PLA y ABS [8,9]. Estos compuestos, generalmente, aumentan el costo del material final y sus composiciones son limitadas, ya que modifican las propiedades reológicas necesarias para la adecuada deposición y unión de los filamentos, aumentan la densidad de la pieza final y sus grandes tamaños afectan la porosidad final, creando defectos internos en las piezas (cuando se usan cantidades altas en el material compuesto usado). Aun así, su capacidad de rigidizar la estructura es ampliamente reportada entre los polímeros comunes utilizados en FFF [8].

Por otra parte, otra estrategia para mejorar la respuesta mecánica, de las piezas impresas por FFF, es el uso de otras matrices termoplásticas [10]. En los últimos años, los materiales a base de poliamida han recibido especial atención. La familia de las poliamidas se caracteriza por su buen rendimiento mecánico, a un coste razonable, y buena resistencia térmica y química. En la fabricación aditiva, la poliamida-12 se usa ampliamente para la tecnología de sinterización selectiva por láser (SLS) [11]. Sin embargo, no hay muchos materiales de poliamida disponibles para la impresión por FFF. Hay algunos ejemplos de poliamida-6 y poliamida-12, pero estos materiales están especialmente diseñados para la producción profesional en impresoras 3D de alto costo [7,12]. La falta de materiales de poliamida para FFF se debe a su tendencia a la absorción de agua y al comportamiento de cristalización, que da lugar a importantes problemas de deformación cuando se deposita el filamento en el lecho de impresión.

En este contexto, el trabajo que se presenta compara el uso de materiales compuestos de BIOPA11 (reforzados con fibra de vidrio) y nanomateriales compuestos de BIOPA11 (reforzado con sepiolita) en función de estudiar, por una parte: una matriz polimérica, en base poliamida, totalmente renovable y sostenible, y producida comercialmente [13], con menor capacidad de absorción agua, una mayor resistencia a productos químicos, una amplia gama de temperaturas de trabajo y una alta estabilidad dimensional, en comparación con sus análogas como la PA6; y por otra parte, compara el efecto que tienen dos tipos de refuerzo (milimétrico: FV y nanométrico: SEP) sobre los materiales compuestos de BIOPA11 que serán usados para FFF. Tanto la FV como SEP, incluso sin tratamientos superficiales, han demostrado una excelente compatibilidad con las matrices de poliamida. Este fenómeno se debe a los arreglos entre los grupos hidroxilo de la superficie de sepiolita y los grupos amidas [14].

Como se ha descrito, existe numerosa bibliografía que establece, por separado, el efecto de diferentes tipos de refuerzo en matrices poliméricas, por ejemplo, en PLA, ABS, etc. [8,15]. Pero hasta ahora, ninguno de ellos estableció una comparación explicando, desde un punto de vista microestructural, las diferencias entre compuestos y nanocompuestos, utilizando una matriz de base biológica. Esta investigación surge de la necesidad apremiante de aligerar peso, reducir costos y aumentar la sostenibilidad en la producción de piezas de plástico, incluida la sustitución de fibras sintéticas como FV y el uso de matrices de base biológica, en una técnica de fabricación como el FFF.

Para acometer el estudio, se imprimieron probetas de los materiales compuestos en diferentes orientaciones, y se sometieron a una caracterización sistemática basada en pruebas de tracción, impacto Charpy y temperatura de deflexión bajo carga (HDT). Los resultados obtenidos se han relacionado con los cambios microestructurales obtenidos, tanto en el polímero (propiedades reológicas y térmicas) como en la porosidad de la pieza final (morfología de los huecos inter e intra-filamentos). Se ha descrito una relación compleja entre el tipo, la cantidad de fibra y las direcciones de impresión, mediante la cual se podrá modular mejoras en la rigidez, las propiedades de impacto y la temperatura de servicio, controlando el tipo y la cantidad de fibra en el biocompuesto impreso.

2. Parte experimental

2.1. Materiales

La poliamida comercial usada fue Rilsan PA11 BESNO de Arkema (MVR: 1cm3/10min, Densidad: 1020 Kg/cm3). La nanofibra utilizada para la preparación de los nanocompuestos fue una sepiolita comercial (Pangel S9), sin ninguna modificación superficial, suministrada por TOLSA S.A. (España). La fibra de vidrio tipo E, de 3 mm de longitud y sin modificación superficial fue suministrada por PPG.

2.2. Tratamiento

2.2.1. Obtención de los materiales compuestos

Para preparar los compuestos, la BIOPA11 y las fibras se secaron a vacío a 80 oC durante al menos 16 h antes del procesamiento. Los materiales secos se introdujeron en una extrusora co-rotante de doble husillo, modelo Leistritz 27 GL (L/D = 36), operando en condiciones previamente optimizadas [16], para asegurar una buena dispersión de la sepiolita y la fibra de vidrio dentro de la matriz de biopoliamida (el perfil de temperatura de extrusión osciló entre 235 y 250 oC y todos los materiales se extruyeron a 150 rpm). Se produjeron tres compuestos diferentes para cada tipo de fibra, variando la cantidad de refuerzo (ver tabla 1). Se fabricaron blancos de matriz de BIOPA11 sin carga, utilizando el mismo procedimiento para garantizar la misma historia térmica. El contenido final de fibra de los nanocompuestos se determinó mediante análisis termogravimétrico (TGA, Mettler Toledo TGA851). Todas las muestras se sometieron a un programa de temperatura controlada de 25 a 900 oC a una velocidad de calentamiento de 10 oC min-1, en una atmósfera de nitrógeno. Los contenidos de fibra obtenidos a partir de los resultados de TGA de los materiales preparados se muestran en la Tabla 1.

| Muestras | Tipo de fibra | Contenido final de fibra (%) |

| BIOPA11 | - | - |

| 5SEP | Sepiolita (SEP) | 3,9 ± 0,2 |

| 10% SEP | Sepiolita (SEP) | 8,8 ± 0,3 |

| 15% SEP | Sepiolita (SEP) | 14,2 ± 0,2 |

| 5% FV | Fibra de vidrio (FV) | 6,0 ± 0,4 |

| 10% FV | Fibra de vidrio (FV) | 10,3 ± 0,3 |

| 15% FV | Fibra de vidrio (FV) | 15,2 ± 0,6 |

2.2.2. Preparación de filamentos

Las granzas de los materiales compuestos obtenidos en la etapa anterior, se secaron a vacío a 80 oC durante 16 h, antes de la preparación del filamento. Los filamentos de poliamida de base biológica y sus compuestos se produjeron utilizando una extrusora FILABOT EX6. El perfil de temperatura de extrusión para todos los filamentos, fue de 185 a 200 oC; mientras que la relación entre la velocidad de extrusión y la velocidad de bobinado se optimizó para obtener filamentos con espesores de 1,75 ± 0,03 mm.

2.2.3. Impresión 3D (FFF)

Las condiciones optimizadas de procesamiento usadas en esta investigación, fueron previamente reportadas por nuestro grupo de investigación [16]. Se imprimieron probetas en forma de prismas (100 x 15 x 3 mm3), en las tres direcciones posibles (XY, XZ e YZ) para la caracterización mecánica.

2.3. Caracterización

2.3.1 Caracterización macroestructural

Todas las pruebas se llevaron a cabo a 25oC ± 2 oC y a una humedad relativa del 50 % con una máquina universal Instron Modelo 5567 (célula de carga de 1 kN) a 10 mm min−1, siguiendo los procedimientos de la norma ASTM D638. Para cada composición y condición de impresión se ensayaron al menos diez muestras y se reportaron los valores promedios de las propiedades, con sus desviaciones. En función de la dirección y la cantidad de carga, se midió el índice de eficiencia de mejora (IEM), que resulta del cociente entre la propiedad del material sin carga y la propiedad del material reforzado en una misma dirección de impresión. La temperatura de servicio (HDT) de los materiales compuestos se midió en un CEAST HDT3-VICAT P/N 6911/000, utilizando una carga de 1,8 MPa según la norma ISO 75. Se ensayaron tres muestras para cada compuesto y orientación de impresión, y se reportaron los valores promedios y sus desviaciones. Finalmente, los valores de la prueba Charpy con entalla se midieron en un péndulo de impacto Resil 6957 a temperatura ambiente, de acuerdo con la norma ISO 179. Se analizaron al menos diez probetas para cada compuesto y se reportaron los valores promedios y sus desviaciones. Finalmente, se utilizó un reómetro dinámico (AR 2000 EX de TA Instruments) para medir la viscosidad de los compuestos en una prueba de barrido de deformación a 240 °C y 1 rad/s.

2.3.1 Caracterización microestructural

El efecto del contenido de sepiolita y la fibra de vidrio en la cristalización de la BIOPA11, se midió mediante calorimetría diferencial de barrido (DSC, Mettler Toledo DSC 851e), haciendo un ensayo desde 25 a 250 °C, a una velocidad de calentamiento de 20 °C min–1, bajo flujo de nitrógeno. Solo se evaluó la primera endoterma para determinar la cristalización en la pieza impresa final. La entalpía de fusión seleccionada para la BIOPA11 fue 189 Jg-1. Para estudiar la morfología cristalina de los diferentes compuestos, se llevaron a cabo medidas de difracción de rayos X (WAXS, Siemens D500) con una radiación CuKα (40 kV, 15 mA), y una velocidad de 4 °/min.

La dispersión de la sepiolita en el nanocompuesto, se estudió mediante microscopía electrónica de transmisión (TEM, JEOL JEM-1011HRP) a 100 kV. Las superficies de las probetas, después de los ensayos de impacto, fueron analizadas mediante microscopía electrónica de barrido (SEM, Hitachi S-3400N). La estructura interna de las piezas impresas se obtuvo mediante caracterización tomográfica, utilizando el procedimiento descrito previamente [17]. Para medir el tamaño de fibra de los compuestos finales de FV, las muestras se calcinaron en un horno de vacío Hobersal modelo HD230PAD a 800 °C y las fibras resultantes se evaluaron bajo un microscopio óptico ZEISS STEMI 2000, con el software de análisis de imágenes OMNIMET.

3. Resultados

3.1. Relación de la microestructura del material compuesto con las propiedades tensiles.

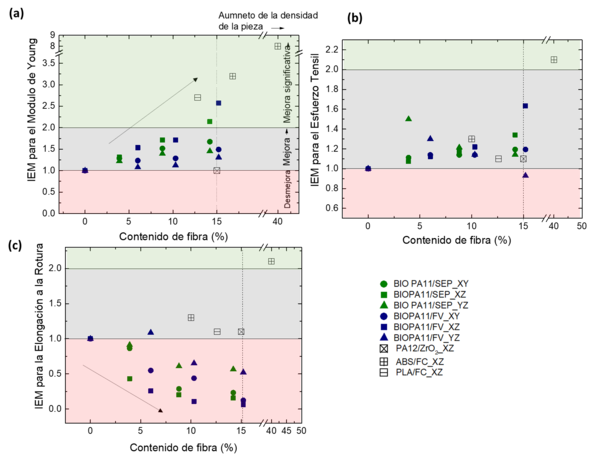

La figura 1 muestra las propiedades de tracción de todos los compuestos impresos en las tres orientaciones posibles, expresadas en función del índice de eficiencia de mejora (IEM). Como se ha informado ampliamente, el aumento de la cantidad de fibras (independientemente de su naturaleza: sepiolita o fibra de vidrio) en los compuestos poliméricos, conduce a mayores valores de rigidez y resistencia a la tracción (véase la figura 1 (a) y (b)). Por otra parte, como es de esperar, las fibras también conducen a una disminución significativa del alargamiento a rotura de las muestras impresas (véase la figura 1 (c)). El análisis de los valores del Módulo de Young muestra que los nanocompuestos de SEP presentan mejores resultados que los compuestos de FV, para cantidades de carga similares. Además, esta tendencia se observó para todas las orientaciones de impresión, exceptuando únicamente, la muestra con 15% de FV en la dirección XZ.

Dos fenómenos suelen ser responsables de este comportamiento en los materiales compuestos: el efecto de la carga en la nucleación del sistema cristalino del polímero y la inmovilización de las cadenas poliméricas por la presencia de partículas sólidas. No se puede concluir que, en los compuestos impresos, el aumento de los módulos de Young responda al aumento de la cristalinidad, ya que ni las fibras de sepiolita ni las fibras de vidrio son capaces de nuclear notablemente la estructura a esos porcentajes de carga. Los ensayos térmicos de DSC mostraron pocos cambios significativos en las temperaturas máximas de fusión, pero sí un aumento acusado en la velocidad de cristalización en los nanocompuestos (véase la tabla 2).

| Filamento | Pieza impresa | ||||||||||||

| Dirección XY | Dirección XZ | dirección YZ | |||||||||||

| Tm | Tc | X | Tm | Tc | X | Tm

|

Tc | X | Tm | Tc | X | ||

| BIOPA11 | 193,1 | 159,8 | 22,8 | 193,2 | 161,2 | 22,4 | 193,1 | 160,8 | 22,3 | 193,3 | 159,7 | 23,1 | |

| FV | 5% | 193,3 | 164,8 | 25,6 | 193,1 | 164,3 | 24,3 | 195,5 | 165,0 | 23,8 | 194,8 | 164,7 | 23,3 |

| 10% | 193,8 | 164,6 | 24,3 | 193,2 | 163,8 | 24,5 | 192,1 | 164,9 | 24,0 | 194,9 | 164,4 | 23,2 | |

| 15% | 192,1 | 163,9 | 23,8 | 191,6 | 162,7 | 24,6 | 191,6 | 163,7 | 22,2 | 194,3 | 162,3 | 22,2 | |

| SEP | 5% | 193,2 | 165,8 | 21,8 | 194,4 | 165,1 | 21,8 | 195,7 | 165,9 | 21,8 | 195,0 | 166,2 | 21,8 |

| 10% | 193,9 | 167,4 | 21,8 | 193,4 | 166,3 | 21,8 | 194,7 | 167,1 | 20,9 | 194,7 | 168,1 | 21,5 | |

| 15% | 195,8 | 169,5 | 21,2 | 194,7 | 168,9 | 21,2 | 196,5 | 169,2 | 20,3 | 195,2 | 169,9 | 21,1 | |

Tm: Temperatura de fusión (oC), Tc: Temperatura de cristalización (oC) y X: Porcentaje de cristalización (%).

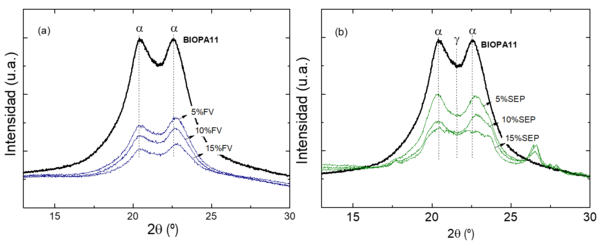

Por otra parte, los ensayos de WAXS demostraron que los picos cristalinos correspondientes al α-polimorfo de la BIOPA11 se ven afectados, principalmente, por el uso de la nanofibra (ver figura 2). La adición de FV mantiene la configuración α-triclínica estable de la BIOPA11, pero su presencia perturba la cristalización, disminuyendo considerablemente el área bajo las curvas, lo que implica que el tamaño o perfección de los cristales es menor que el de la BIOPA11 pura, pero sin inducir un cambio en el polimorfismo. Por lo tanto, los compuestos de FV mejoran la rigidez, sólo por el hecho de restringir el movimiento de las cadenas, y esto es mayor, cuanto mayor es la cantidad de carga. Lo que explica el comportamiento diferencial de la muestra con mayores cantidades de FV.

Sin embargo, los nanocompuestos de sepiolita también disminuyen la cristalinidad con el porcentaje de fibra, porque, al igual que la FV, actúa como un defecto del sistema cristalino. Pero con una ampliación de los picos, en los patrones de WAXS, que predice un sistema cristalino más heterogéneo y la transición cristalina de α a γ polimorfo. Se ha reportado que la fase cristalina de la BIOPA11 exhibe una rigidez y una temperatura de distorsión térmica más alta [18]. Sin embargo, en los porcentajes de sepiolita aquí estudiados (<15%), esta fase es inestable, y su efecto no es tan marcado como se observó para otros nanocompuestos BIOPA11 con otros tipos y cantidades de cargas más altas [19,20]. Es importante destacar que estos fenómenos de rigidización que ocurren, sin un aumento de la cristalización, son deseables en la fabricación aditiva para evitar la contracción en los filamentos depositados durante la fabricación.

Finalmente, estos cambios en el polimorfo cristalino pueden ser responsables de la competitividad de la sepiolita como refuerzo, para piezas impresas de BIOPA11 frente a la FV (que es más densa, más costosa y tiene una mayor huella de carbono, en su uso y fabricación).

Por otro lado, como se ha comentado, la rigidización también ocurre debido a la inmovilización de las cadenas, por efecto de los refuerzos añadidos. En este sentido, la diferencia entre los tamaños, áreas superficiales y compatibilidad fibra-matriz de los refuerzos estudiados, juegan un papel importante. La mayor área superficial de la SEP, en comparación con la FV, mejora las interacciones (asociada con el enlace de hidrógeno entre las amidas y los hidroxilos superficiales de las fibras) y la inmovilización de las cadenas poliméricas, lo que la hace muy competitiva a bajas concentraciones.

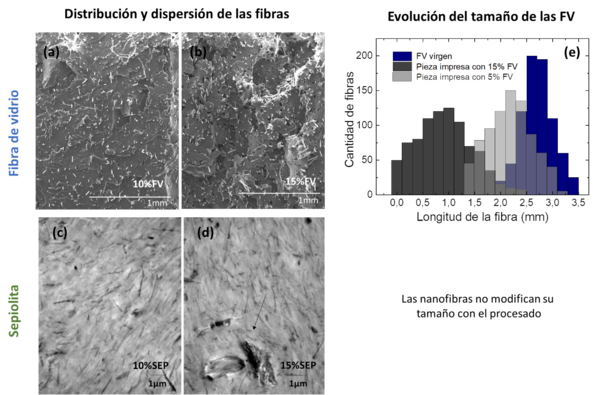

En las micrografías de TEM de la figura 3, se puede observar la alta dispersión alcanzada en el nanocompuesto, responsable de los defectos cristalinos y el polimorfismo antes descrito. En este punto es importante recordar, como se mencionó anteriormente, que los compuestos con 15% de FV presentaron un módulo más alto que sus análogos de SEP. Este fenómeno puede deberse también, a la mayor alineación de las fibras de vidrio durante la impresión, debido a su mayor longitud [21] (ver micrografías de SEM, figuras 3(a) y (b)). Finalmente, debe tenerse en cuenta que a mayores cantidades de sepiolita, existe una mayor probabilidad de que se formen agregados [22] que hagan que los nanocompuestos sean menos competitivos (ver figura 3 (c) y (d)). Este punto de vista, junto con los aspectos discutidos anteriormente, hace posible que, a concentraciones de carga más altas, los compuestos FV sean más rígidos y la sepiolita deje de ser competitiva.

Figura 3. Dispersión y distribución de las fibras en la matriz polimérica de los materiales compuestos. Imágenes SEM de composites con (a) 10% y (b) 15% de FV. Imágenes TEM de nanocomposites con 10% y (d) 15% de SEP y (e) evolución del tamaño de la fibra de vidrio en los materiales compuestos con el aumento de la cantidad de fibras.

Por otro lado, ya que el tamaño de las fibras de vidrio juega un papel determinante en el comportamiento mecánico y en la microestructura, sobre todo a alta concentraciones, es importante considerar su rotura durante el procesamiento (es propicio recordar que se han utilizado diferentes ciclos de cizallamiento y calentamiento para la producción de materiales compuestos: mezcla en fundido, fabricación de filamentos e impresión de piezas). El tamaño de la fibra se reduce significativamente, como se muestra en la figura 3 (e), debido al aumento de las interacciones entre las propias fibras, con las superficies del equipo de mezcla y con la matriz polimérica. Las fibras más pequeñas proporcionan menores efectos de refuerzo a las piezas compuestas impresas, lo que lleva a un menor rendimiento mecánico [15]. Con lo cual, la técnica del FFF no explota, al máximo, el beneficio de los grandes tamaños de las FV. Además, la comparación entre materiales compuestos, con distinto porcentaje de FV es compleja, ya que no todos tienen la misma distribución de tamaños de partículas.

En cuanto al efecto de estas cargas en las direcciones de impresión, se obtuvieron mejores resultados para las muestras impresas en la dirección XZ, mientras que los peores resultados fueron mostrados por las muestras impresas en YZ (ver figura 1), independientemente del tipo de fibra usada. Este fenómeno se debe a que en la dirección XZ, los filamentos se han depositado en la dirección de la fuerza aplicada. Por el contrario, para las muestras impresas en YZ, todos los filamentos se depositaron perpendiculares a la tensión [8]. Se ha detectado una mejora de las propiedades mecánicas en la orientación YZ de las piezas impresas por FFF, debido al uso de ciertos refuerzos presentes entre los filamentos, ya que promueve una mejor difusión molecular del polímero y la reticulación, a través de la interfaz, debido a una mejor conductividad térmica del material compuesto impreso a baja concentración de relleno [23]. Se puede ver, en los datos que representan la rigidez en YZ (ver figura 1), que la sepiolita es el refuerzo de mejor rendimiento en esta orientación crítica. No debe olvidarse que el diseño de una pieza se realiza de acuerdo con sus propiedades más críticas, por lo tanto, en FFF se presta especial atención a la mejora de la resistencia en la dirección YZ, donde la sepiolita ha demostrado ser más competitiva en todas las composiciones estudiadas.

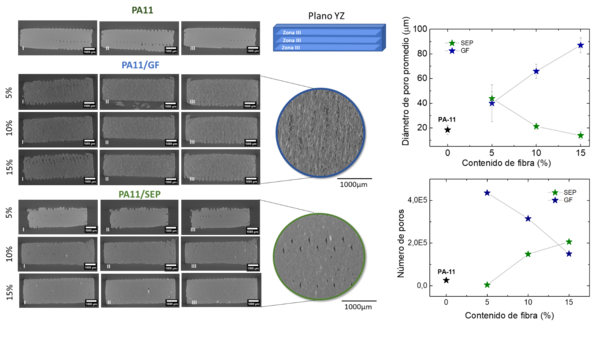

Por otra parte, para evaluar la formación o atenuación de huecos debido a las cargas estudiadas, que también afectan el comportamiento mecánico, se realizó un estudio en profundidad de la microestructura de defectos de ambos materiales compuestos, en todas las direcciones y con diferentes contenidos de fibra. Las microtomografías de la figura 4, muestran que, independientemente de la cantidad de fibra y el área donde se tomó la micrografía, existe una clara diferencia entre la morfología de los defectos de los nanocompuestos de SEP y los compuestos de FV. En el primero, se observan vacíos homogéneos en forma de gota entre los filamentos; mientras que en el segundo, se observa una estructura heterogénea con una mezcla de defectos enter e intra-filamentos.

Esto puede atribuirse a la discontinuidad de los rellenos de FV (longitud y cantidad de fibra) y una menor compatibilidad química, en comparación con los nanocompuestos SEP (debido a su menor área de superficie y alta densidad de grupos -OH). Además, está reportado que en composites de FV existen cavitaciones en los bordes o alrededor de la FV, ya que la fibra y la matriz polimérica pueden fluir-moverse de forma independiente, durante el proceso de impresión [15] También es importante tener en cuenta que, en los compuestos de FV con menor cantidad de fibra, los tamaños de las cavitaciones son más grandes y alargadas, lo que es consistente con los resultados obtenidos en la figura 3: los compuestos con la menor cantidad de fibra mantienen la longitud inicial de la FV, y éstas se depositan en la interfaz, creando un impedimento físico en la fusión capa-capa que replica su forma alargada y de mayor tamaño [8].

Por otra parte, además de evaluar la forma de las cavitaciones formadas, en la figura 4 se presenta información cuantitativa que compara la cantidad y el tamaño de poro que genera cada tipo de material compuesto, a diferentes cantidades de fibras, en la pieza final impresa.

Se puede observar que, en el nanocompuesto de SEP, cuando la cantidad de fibra aumenta, el número de poros aumenta, a la vez que el tamaño medio de los poros disminuye. Mientras que, en los compuestos de FV, disminuye el número de poros haciéndose cada vez más grandes a medida que aumenta la cantidad de fibra. Por lo tanto, se demuestra que existen dos comportamientos diferentes, dependiendo de la fibra utilizada. Estos resultados, pueden confirmar que la formación de menor cantidad de poros, y solo en la zona inter-filamentos, contribuye al hecho de que, a bajas cantidades, la nanofibra propociona el mejor comportamiento mecánico a las muestras impresas.

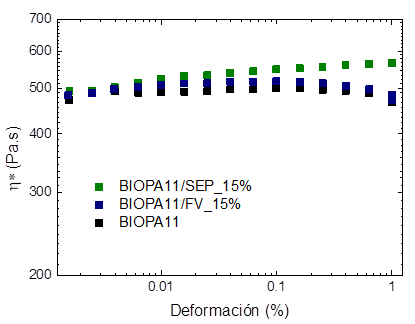

Finalmente, para explicar la formación de estas porosidades en los materiales compuestos y su relación con la rigidez obtenida, es importante tener en cuenta que la introducción de cargas en la matriz polimérica puede aumentar la viscosidad de la masa fundida, dando lugar a una menor difusión del polímero entre los filamentos durante a fabricación [24]. Del mismo modo, las fibras segregadas en la interfaz, pueden dificultar la difusión entre filamentos y actuar como puntos de tensión que, generalmente, debilitan la estructura. En este sentido, los ensayos reológicos mostraron que, debido a las bajas cantidades de cargas utilizadas (menos del 15 %), apenas se notaron cambios en la viscosidad dinámica, medida a la temperatura de impresión, en los compuestos con la mayor cantidad de fibras (ver figura 5). Por lo tanto, el aumento de la viscosidad no jugó un papel importante en la formación de huecos en las piezas impresas estudiadas.

Finalmente, aunque la microestructura de los nanocomposites y de los materiales compuestos de FV, afectaron de diferente manera el módulo de Young y la resistencia a la tracción, el alargamiento a la rotura de todos los compuestos ha tenido la misma tendencia: la disminución del alargamiento a la rotura con el aumento del contenido de fibra (ver figura 1 (c)). Esta tendencia ha sido ampliamente reportada. La presencia de fibras de refuerzo produce una inversión de dúctil a frágil, lo que resulta en una caída en la capacidad de elongación [21,25,26]. Aunque los nanocompuestos tienen un comportamiento ligeramente mejor, en ningún caso hubo mejoras con respecto al material puro.

3.2. Relación de la microestructura del material compuesto con las propiedades de impacto y HDT.

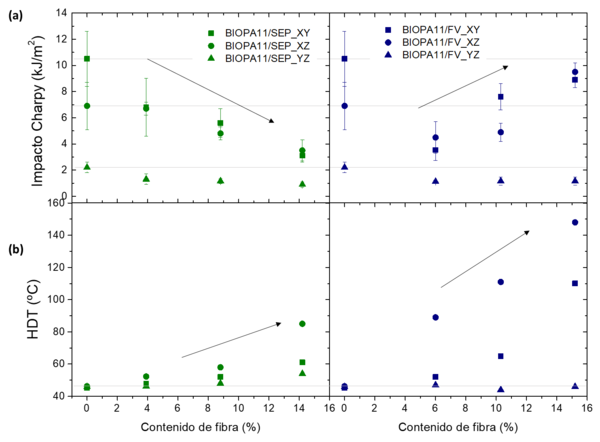

Los resultados de comportamiento a impacto y de la temperatura de servicio de las piezas impresas de los distintos materiales compuestos se muestran en la figura 6 (a). En el caso de los nanocompuestos de SEP, se observó una clara tendencia negativa de los valores de energía absorbida en el impacto, con el aumento del contenido de las nanofibras, especialmente para las muestras impresas en orientaciones XY y XZ. Este fenómeno puede ser causado por las deformaciones que ocurren en la matriz y por la formación de micro vacíos alrededor de la nanoarcilla, que se unen y dan lugar a la formación de la grieta durante el impacto [27]. Los resultados obtenidos demuestran, que la presencia de nanofibras reduce en gran medida la deformación de la matriz polimérica, lo que reduce la capacidad de absorber energía durante las pruebas.

En el caso de los compuestos reforzados con FV se observó un comportamiento completamente diferente. Para una pequeña concentración de fibras, se obtuvo una fuerte caída en los valores de energía absorbida en el impacto. Sin embargo, compuestos con más de 6% de fibras aumentan su resistencia al impacto, hasta alcanzar valores similares a los de la poliamida pura. Este fenómeno ya ha sido reportado anteriormente, y se debe a que las fibras actúan como iniciadores de grietas, pero también dificultan la propagación. A bajas concentraciones de fibra, actúan como defectos estructurales que inician la grieta. Sin embargo, la grieta a menudo debe viajar alrededor de las fibras y, una mayor concentración de estás, alarga el camino hasta llegar a fallar, lo que conduce a una mejor disipación de energía y, en consecuencia, mejor comportamiento a impacto.

Finalmente, en cuanto a la temperatura de deflexión máxima o HDT de las piezas impresas, la figura 6 (b) muestra importantes diferencias entre los nanocompuestos y el composite de fibra de vidrio. Si bien en ambos casos hay mejora de la propiedad con el aumento de la fibra, sobre todo en la dirección XZ, en los composites de FV el aumento es realmente importante. La adición de 15% de sepiolita condujo a un incremento del 83% en comparación con la biopoliamida pura, mientras que la muestra reforzada con 15% de fibra de vidrio condujo a un aumento superior al 300%. Las diferencias en los resultados obtenidos al comparar diferentes tipos de fibras, son producidas por la longitud superior de la fibra de vidrio. Por un lado, es bien sabido que las fibras más largas mejoran la resistencia a la fluencia. Por otro lado, las fibras más largas mejoran su alineación durante la impresión, especialmente con un mayor contenido de fibra, lo que resulta en una mejor transferencia de tensión durante las pruebas y valores superiores de HDT [28].

En términos de HDT, se puede concluir que, independientemente de la dirección de impresión, los compuestos de fibra de vidrio funcionarán mejor en las piezas impresas por FFF, en comparación los nanocompuestos. Sin embargo, en piezas impresas con igual valor de HDT (por ejemplo, alrededor de 80 °C), se podría usar tantos materiales compuestos de FV al 6% o nanocomposites de sepiolita al 15%. En términos de huella de carbono, precio y densidad, los nanocompuestos serán mas competitivos. Finalmente, como se ha demostrado, la longitud de la fibra de vidrio se ve afectada por el procesamiento, por lo que, sí la larga longitud de éstas es la responsable del aumento de las temperaturas máximas de uso de las piezas impresas, esta tecnología de fabricación no explota eficientemente esta ventaja.

4. CONCLUSIONES

Este trabajo evaluó el rendimiento mecánico de piezas impresas con una poliamida de base biológica por FFF, utilizando diferentes refuerzos fibrilares. El impacto del tamaño y la naturaleza de la fibra en las propiedades mecánicas de los compuestos basados en BIOPA11, por FFF, se examinaron, sistemáticamente, en función de la orientación de impresión y de la cantidad de fibra, así como su relación con la morfología microestructural final.

Los mecanismos de rigidez y disipación de energía en el impacto, así como la morfología final de los defectos, son diferentes entre los dos tipos de compuestos estudiados. Ni la nanofibra, ni la fibra de carbono actúan como agentes nucleantes en el sistema cristalino. La rigidez alcanzada en las piezas impresas, se explica por la inmovilización de las cadenas y en el caso particular de la sepiolita, por el polimorfismo que induce en el sistema cristalino de la biopoliamida. Esto explica por qué la nanofibra es un potente refuerzo a bajas concentraciones en piezas impresas. Además, la nanofibra ha mostrado una mayor uniformidad en la porosidad microestructural que se genera en las piezas impresas en FFF (más isotrópicas y de menor tamaño, concentradas solo en defectos de tipo inter-filamentos).

Sin embargo, no son despreciables las ventajas de la alta longitud de la fibra vidrio para activar mecanismos de disipación de energía más eficientes, que mejoran el comportamiento al impacto a altas concentraciones de carga, así como la estabilidad dimensional que ofrece a las piezas cuando se trabaja a altas temperaturas. Por lo tanto, dependiendo de la aplicación, se puede utilizar uno u otro tipo de carga. Siempre teniendo en cuenta la pérdida de longitud de la FV durante el procesamiento.

Finalmente, el mejor equilibrio entre los efectos competitivos de la eficiencia del refuerzo y la formación de vacíos es aportada por la nanocarga, además del ahorro de peso, la reducción de costes y la reducción de la huella de carbono. Sin embargo, a menos que los nanocompuestos poliméricos puedan producirse a escala industrial, el uso de cargas alternativas, como fibras de carbono o fibras de vidrio, seguirá siendo el estándar de la industria.

Financiación

Esta investigación ha sido financiada por el Contrato Postdoctoral UVA CONVOCATORIA 2020 (K.C.N.C). Los autores agradecen también a los Fondos del Mecanismo de Recuperación y Resiliencia -Next Generation EU Funds- y a los Fondos de la Comunidad de Castilla y León. Planes Complementarios de Investigación y Desarrollo con las Comunidades Autónomas en actuaciones de I+D+i, del Componente 17. Inversión 1.

Bibliografía

[1] X. Gao, S. Qi, X. Kuang, Y. Su, J. Li, D. Wang, Fused filament fabrication of polymer materials: A review of interlayer bond, Addit Manuf. 37 (2021). https://doi.org/10.1016/j.addma.2020.101658.

[2] A. Dey, I.N.R. Eagle, N. Yodo, A review on filament materials for fused filament fabrication, Journal of Manufacturing and Materials Processing. 5 (2021). https://doi.org/10.3390/jmmp5030069.

[3] R. Anitha, S. Arunachalam, P. Radhakrishnan, Critical parameters influencing the quality of prototypes in fused deposition modelling, J Mater Process Technol. 118 (2001) 385–388. https://doi.org/10.1016/S0924-0136(01)00980-3.

[4] K.A. Tarabanis, Path planning in the Proteus rapid prototyping system, Rapid Prototyp J. 7 (2001) 241–252. https://doi.org/10.1108/13552540110410440.

[5] A. Choudhuri, R. Wicker, Energy engineering with frontier additive manufacturing, Aerosp Am. 53 (2015) 59–59.

[6] M. Ahmadifar, K. Benfriha, M. Shirinbayan, A. Tcharkhtchi, Additive Manufacturing of Polymer-Based Composites Using Fused Filament Fabrication (FFF): a Review, Springer Netherlands, 2021. https://doi.org/10.1007/s10443-021-09933-8.

[7] Y. Jia, H. He, X. Peng, S. Meng, J. Chen, Y. Geng, Preparation of a new filament based on polyamide-6 for three-dimensional printing, Polym Eng Sci. 57 (2017) 1322–1328. https://doi.org/10.1002/pen.24515.

[8] T.Q. Tran, F.L. Ng, J.T.Y. Kai, S. Feih, M.L.S. Nai, Tensile Strength Enhancement of Fused Filament Fabrication Printed Parts: A Review of Process Improvement Approaches and Respective Impact, Addit Manuf. 54 (2022) 102724. https://doi.org/10.1016/j.addma.2022.102724.

[9] B. Brenken, E. Barocio, A. Favaloro, V. Kunc, R.B. Pipes, Fused filament fabrication of fiber-reinforced polymers: A review, Addit Manuf. 21 (2018) 1–16. https://doi.org/10.1016/j.addma.2018.01.002.

[10] W. Wu, P. Geng, G. Li, D. Zhao, H. Zhang, J. Zhao, Influence of Layer Thickness and Raster Angle on the Mechanical Properties of 3D-Printed PEEK and a Comparative Mechanical Study between PEEK and ABS, Materials. 8 (2015) 5834–5846. https://doi.org/10.3390/ma8095271.

[11] F. Peng, Z. Zhao, X. Xia, M. Cakmak, B.D. Vogt, Enhanced Impact Resistance of Three-Dimensional-Printed Parts with Structured Filaments, ACS Appl Mater Interfaces. 10 (2018) 16087–16094. https://doi.org/10.1021/acsami.8b00866.

[12] C. Cai, W.S. Tey, J. Chen, W. Zhu, X. Liu, T. Liu, L. Zhao, K. Zhou, Comparative study on 3D printing of polyamide 12 by selective laser sintering and multi jet fusion, J Mater Process Technol. 288 (2021) 116882. https://doi.org/10.1016/j.jmatprotec.2020.116882.

[13] H. Mutlu, M.A.R. Meier, Castor oil as a renewable resource for the chemical industry, European Journal of Lipid Science and Technology. 112 (2010) 10–30. https://doi.org/10.1002/ejlt.200900138.

[14] Z. Iqbal Khan, U. Habib, Z. Binti Mohamad, A. Razak Bin Rahmat, N. Amira Sahirah Binti Abdullah, Mechanical and thermal properties of sepiolite strengthened thermoplastic polymer nanocomposites: A comprehensive review, Alexandria Engineering Journal. 61 (2022) 975–990. https://doi.org/10.1016/j.aej.2021.06.015.

[15] H.L. Tekinalp, V. Kunc, G.M. Velez-Garcia, C.E. Duty, L.J. Love, A.K. Naskar, C.A. Blue, S. Ozcan, Highly oriented carbon fiber–polymer composites via additive manufacturing, Compos Sci Technol. 105 (2014) 144–150. https://doi.org/10.1016/j.compscitech.2014.10.009.

[16] M. Herrero, F. Peng, K.C. Núñez Carrero, J.C. Merino, B.D. Vogt, Renewable Nanocomposites for Additive Manufacturing Using Fused Filament Fabrication, ACS Sustain Chem Eng. 6 (2018) 12393–12402. https://doi.org/10.1021/acssuschemeng.8b02919.

[17] S. Pérez-Tamarit, E. Solórzano, A. Hilger, I. Manke, M.A. Rodríguez-Pérez, Multi-scale tomographic analysis of polymeric foams: A detailed study of the cellular structure, Eur Polym J. 109 (2018) 169–178. https://doi.org/10.1016/j.eurpolymj.2018.09.047.

[18] T. Liu, D. Chen, I.Y. Phang, C. Wei, Studies on crystal transition of polyamide 11 nanocomposites by variable-temperature X-ray diffraction, Chinese Journal of Polymer Science. 32 (2014) 115–122. https://doi.org/10.1007/s10118-014-1383-3.

[19] Murthy N.S., Metastable crystalline phases in nylon 6, Polymer Communications. 32 (1991) 301–305.

[20] G. Mago, D.M. Kalyon, F.T. Fisher, Nanocomposites of polyamide-11 and carbon nanostructures: Development of microstructure and ultimate properties following solution processing, J Polym Sci B Polym Phys. 49 (2011) 1311–1321. https://doi.org/10.1002/polb.22311.

[21] A. Dickson, H. Abourayana, D. Dowling, 3D Printing of Fibre-Reinforced Thermoplastic Composites Using Fused Filament Fabrication—A Review, Polymers (Basel). 12 (2020) 1–18.

[22] S. Xie, S. Zhang, F. Wang, M. Yang, R. Séguéla, J.M. Lefebvre, Preparation, structure and thermomechanical properties of nylon-6 nanocomposites with lamella-type and fiber-type sepiolite, Compos Sci Technol. 67 (2007) 2334–2341. https://doi.org/10.1016/j.compscitech.2007.01.012.

[23] S. Rostom, M.D. Dadmun, Improving heat transfer in fused deposition modeling with graphene enhances inter filament bonding, Polym Chem. 10 (2019) 5967–5978. https://doi.org/10.1039/C9PY00832B.

[24] B. Brenken, E. Barocio, A. Favaloro, V. Kunc, R.B. Pipes, Fused filament fabrication of fiber-reinforced polymers: A review, Addit Manuf. 21 (2018) 1–16. https://doi.org/10.1016/j.addma.2018.01.002.

[25] A.N. Khan, B.A. Ahmed, Comparative study of Polyamide 6 reinforced with glass fibre and montmorillonite, Polymer Bulletin. 72 (2015) 1207–1216. https://doi.org/10.1007/s00289-015-1333-4.

[26] M. Herrero, M. Asensio, K. Núñez, J.C. Merino, J.M. Pastor, Morphological, Thermal, and Mechanical Behavior of Polyamide11/Sepiolite Bio-Nanocomposites Prepared by Melt Compounding and In Situ Polymerization, Polym Compos. 40 (2019) E704–E713. https://doi.org/10.1002/pc.24962.

[27] B. Cotterell, J.Y.H. Chia, K. Hbaieb, Fracture mechanisms and fracture toughness in semicrystalline polymer nanocomposites, Eng Fract Mech. 74 (2007) 1054–1078. https://doi.org/10.1016/j.engfracmech.2006.12.023.

[28] J.L. Thomason, Structure–Property Relationships in Glass Reinforced Polyamide, Part 2: The Effects of Average Fiber Diameter and Diameter Distribution, Polym Compos. 28 (2007) 331–343. https://doi.org/https://doi.org/10.1002/pc.20260.

Document information

Published on 15/10/23

Accepted on 15/10/23

Submitted on 19/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 2 - Fabricación y Aplicaciones Industriales - Sostenibilidad y Reciclaje., 2023

DOI: 10.23967/r.matcomp.2024.02.02

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?