m (Materiales.Compuestos moved page Review 684535071253 to Pedreira et al 2022a) |

|

| (One intermediate revision by the same user not shown) | |

(No difference)

| |

Latest revision as of 12:31, 27 December 2022

1 Introducción

Durante las últimas tres décadas los materiales compuestos se han incorporado masivamente en la estructura primaria y secundaria de las aeronaves tanto militares como comerciales, suponiendo una de las grandes revoluciones en el sector aeronáutico.

Estos materiales ofrecen grandes ventajas como bajo peso, alta resistencia específica, rigidez, resistencia a la corrosión, a fatiga y al impacto [1] [2] [3]. Estas características hacen que su uso en la estructura de aeronaves haya experimentado un aumento exponencial en los últimos años, llegando incluso a sustituir en algunos casos a las aleaciones metálicas, dado que demuestran propiedades mecánicas iguales o superiores con un menor peso.

Actualmente, los componentes estructurales de las principales aeronaves integran más del 50% de materiales compuestos [4] [5]. En el Boeing 787 y Airbus 350 XWB se han empleado materiales compuestos de matriz polimérica en vez de aleaciones de aluminio convencionales. En la Figura 1 [6] se muestran las zonas del Boeing 787 dónde se han ido integrando los materiales compuestos.

Principalmente en el sector se emplean los materiales compuestos de matriz orgánica reforzados con fibra de carbono (CFRP-Carbon Fiber Reinforced Plastics). Predominan especialmente los materiales compuestos de matriz termoestable (MCMTE).

Sin embargo, la fabricación con este tipo de materiales, los MCMTE, supone un proceso muy laborioso con tiempos elevados, alta carga de mano de obra, grandes cantidades de materiales auxiliares desechables que no forman parte de la pieza final y curado en autoclave, siendo realmente un proceso económicamente costoso. Por todo ello, el sector busca procesos alternativos al curado autoclave que permitan fabricar componentes aeronáuticos a bajo coste, empleando a su vez, nuevos materiales compuestos avanzados de matriz termoplástica (MCMTP), en sustitución parcial de los MCMTE.

Una de las posibles vías de fabricación de los MCMTP es el conformado en prensa, que ofrece varias ventajas, especialmente por la aplicación simultánea de calor y presión que ayuda a reducir microporosidad y de aprovechar la posibilidad que presentan los MCMTP de ser fundidos y solidificados logrando la forma final del molde.

Al igual que sucede en otro tipo de materiales las propiedades de los materiales compuestos depende de las condiciones de fabricación. Dado que se encuentran todavía en desarrollo resulta de vital importancia efectuar la caracterización de las propiedades mecánicas de estos nuevos materiales, así como la optimización de los ciclos del proceso de fabricación.

Por otro lado, la creciente demanda de la integración de los materiales compuestos en las aplicaciones estructurales, ha supuesto la necesidad de combinar piezas de composición y naturaleza muy diferentes, creando así estructuras híbridas o multimaterial [5] [7]. Este tipo de uniones entre elementos compuestos y metálicos se aplican generalmente en estructuras aeroespaciales, aeronáuticas y automotrices, donde se realizan componentes híbridos con materiales ligeros como aleaciones de aluminio, magnesio o titanio y polímeros reforzados con fibras [5] [8-11].

La unión es un aspecto importante durante el ensamblaje y la fabricación de estos materiales híbridos. Generalmente las uniones de los materiales disimilares son llevadas a cabo mediante remachado o unión mecánica, unión adhesiva o mediante soldadura en el caso de los materiales termoplásticos [5] [12-14]. Métodos que presentan varias limitaciones como peso adicional, concentraciones de tensiones y demanda de una adecuada preparación superficial entre otras [5]. Con el fin de reducir los problemas presentados por los métodos más tradicionales, reducir pasos y aumentar la cadencia productiva, se trata de buscar nuevos métodos de unión entre ambos materiales como pueden ser: la soldadura por láser, ultrasónica, por puntos de fricción, por agitación [5] o directamente durante el proceso de conformado del material compuesto termoplástico.

Por todo ello, en este proyecto se ha optado por la utilización del proceso de conformado en prensa, con la posibilidad tanto de conformar y optimizar el ciclo de procesado de las planchas monolíticas como de realizar directamente las uniones de materiales disimilares, empleando los materiales compuestos de matriz termoplástica (MCMTP).

2 Materiales

Los materiales se han seleccionado con el fin de que cumplan las necesidades y los requisitos necesarios para las aplicaciones aeronáuticas. Para ello se han elegido materiales de altas prestaciones: de la familia de los polímeros se ha seleccionado el termoplástico PEEK reforzado con fibras continuas de carbono (CF-PEEK) y de la familia de los metales el Titanio, ambos materiales empleados típicamente en aplicaciones aeronáuticas.

2.1 CF-PEEK

El composite CF-PEEK es un termoplástico preimpregnado unidireccional. La matriz está formada por un polímero semicristalino de alto rendimiento, Polieteretercetona (PEEK) y el refuerzo con fibras de carbono continuas. Se caracteriza por ser una cinta ultradelgada. Es un material adecuado para fabricar laminados con la posibilidad de orientar las capas en diferentes direcciones y variar el espesor. El fabricante lo suministra en formato de cinta UD de 150 mm de ancho y 0,16 mm de espesor, con un contenido del 62.73% en peso de fibras según la ficha técnica.

Las excelentes propiedades de resistencia mecánica y química que se conservan con elevadas temperaturas de este tipo de matriz hacen que este material compuesto sea atractivo para aplicaciones aeroespaciales

2.2 Titanio

El titanio (Ti) es un elemento metálico que presenta una estructura hexagonal compacta (hcp) a temperatura ambiente y una estructura cúbica centrada en el cuerpo (bcc) a temperaturas superiores a 882°C. Destacan sus buenas propiedades de alta relación resistencia-peso con gran capacidad para emplearse en un amplio rango de temperaturas, excelente resistencia a la corrosión y buena compatibilidad galvánica con los plásticos reforzados con fibra de carbono (CFRP) cuando entran en contacto [15-17].

La aleación empleada, Ti Grado 5 (Ti-6Al-4V), contiene un 6% en peso de aluminio (Al) y un 4% en peso de vanadio (V). Entre sus características se incluyen: resistencia, ductilidad, soldabilidad, resistencia a la fractura y resistencia a las altas temperaturas. En este caso se emplea con distintos acabados superficiales (granallado y tratamiento láser) para realizar las uniones híbridas.

Por todo ello y siendo prácticamente inmunes a casi todos los medios a los que estaría expuesto en aeronáutica, lo hace un excelente candidato para las aplicaciones en este sector.

2.3 Film de PEEK

El film de PEEK es una película trasparente muy delgada de 12 micras. Se emplea en la unión híbrida metal-composite como material de aporte para aumentar la cantidad PEEK en la superficie de unión, dado que el composite cuenta con un bajo porcentaje en peso de matriz dificultando la unión entre ambos materiales.

3 Procedimiento experimental

El procedimiento experimental se ha dividido en dos partes, en la primera se ha desarrollado la fabricación, caracterización y optimización del monolítico CF-PEEK y en la segunda se llevó a cabo la fabricación y caracterización de los solapes, realizados con el material caracterizado anteriormente y titanio. Ambos procesos de fabricación se realizaron mediante consolidación en prensa.

3.1 Fabricación, caracterización físico-mecánica y optimización del material compuesto

En esta primera parte se han fabricado laminados monolíticos del material compuesto de matriz termoplástica (CF-PEEK) para caracterizar el material y optimizar el proceso en prensa en función de las condiciones de procesado.

Previamente a la fabricación se ha realizado una caracterización térmica del material compuesto para determinar las propiedades térmicas del composite mediante los ensayos de Calorimetría Diferencial de Barrido (DSC) y Análisis Termogavimétrico (TGA). Ambos análisis son necesarios para determinar las temperaturas a las cuales se debe realizar la fabricación del monolítico y poder diseñar los ciclos de prensa adecuados.

La fabricación de los laminados monolíticos de CF-PEEK se llevó a cabo en una prensa de platina de laboratorio Fontijne Presses, modelo LabPro 1000, y la caracterización mecánica se ha realizado mediante el ensayo de tracción empleando probetas de dimensiones normalizadas según la norma UNE-EN 527-5 [18].

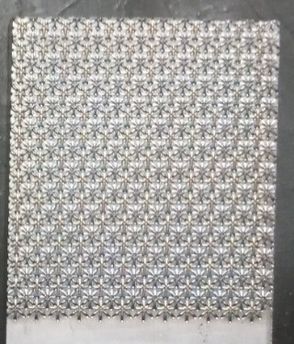

Los laminados se fabricaron apilando 6 capas de CF-PEEK para llegar al espesor deseado de 1mm y con un orden de apilamiento unidireccional [0/0/0/0/0/0]. Estas capas se depositaron dentro de un marco metálico para evitar pérdidas de matriz de PEEK, apilándolas en la misma dirección de enrollamiento del material en la bobina para respetar la dirección y el sentido de las fibras. El suministro del material enrollado induce una deformación en el material, para minimizar esa deformación en la consolidación, cada capa se ha colocado con la dirección de curvatura opuesta con respecto a la anterior, como se representa en la Figura 4.

El material apilado se introdujo en la prensa de platinas y se le aplicó el ciclo de consolidación.

Para el primer laminado se ha partido de los parámetros aconsejados por el fabricante: calentamiento hasta 390°C, mantener la temperatura 20 min bajo una presión de 10 bares y enfriamiento manteniendo la presión. El ciclo se representa esquemáticamente en la Figura 6.

Con el fin de optimizar los ciclos se han modificado los parámetros de uno en uno.

| IDENTIFICACIÓN | PRESIÓN [Bar] | TEMPERATURA [°C] | TIEMPO [min] |

| C5 | 10 | 390 | 20 |

| C6 | 5 | 390 | 20 |

| C7 | 15 | 390 | 20 |

| C8 | 10 | 390 | 10 |

| C9 | 10 | 390 | 5 |

| C10 | 10 | 360 | 5 |

| C11 | 10 | 360 | 20 |

| C12 | 15 | 360 | 10 |

La caracterización mecánica del composite se ha realizado mediante ensayos de tracción de las probetas de CF-PEEK normalizadas obtenidas de los laminados, a una velocidad de 2mm/min.

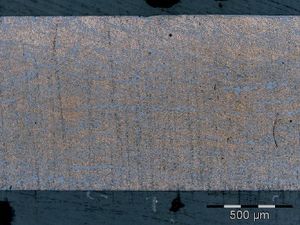

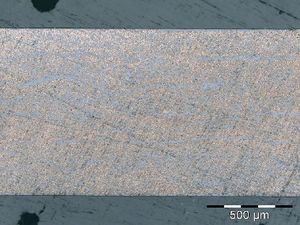

Finalmente, se ha realizado una inspección mediante microscopía óptica del monolítico de CF-PEEK. Este tipo de análisis permite detectar defectos microscópicos en las muestras analizadas como porosidad, huecos, delaminaciones, grietas, etc. que pueden aparecer durante la fabricación. Un alto contenido de este tipo de defectos reduce las propiedades mecánicas con respecto al diseño original.

3.2 Fabricación y caracterización de componentes multimaterial

En esta segunda parte se han fabricado componentes multimaterial de CF-PEEK y titanio en prensa estudiando el comportamiento mecánico de la unión.

La parte metálica y el composite se unieron en prensa en un solo paso, para que tanto la parte compuesta como la junta se fabriquen simultáneamente. La aplicación de calor funde la parte compuesta y se adhiere al metal creando una combinación única de adhesión mecánica y química, aumentando de este modo la resistencia de la unión.

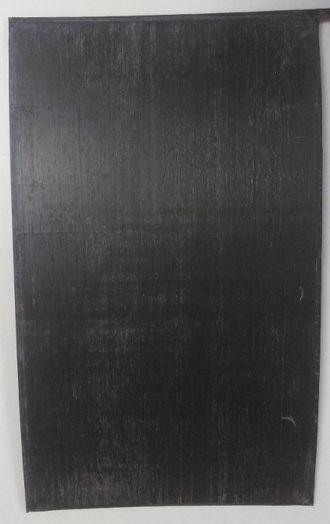

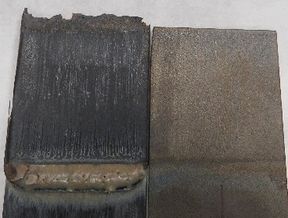

Un aspecto importante a tener en cuenta en este tipo de uniones es la superficie de contacto entre ambos materiales, por ello se ha empleado titanio con dos acabados superficiales diferentes: granallado y texturizado láser. Estos acabados sólo están aplicados en la superficie de unión.

Adicionalmente, se realizaron dos pruebas más con la textura laser. En estos casos se ha aditivado la superficie de contacto con film de PEEK empleando diferentes espesores (60 y 120 µm), con el fin de mejorar las propiedades mecánicas de la unión y poder embeber mejor la textura láser.

Las primeras pruebas se han realizado con la textura granallada. Para la consolidación se ensayó en primer lugar el ciclo optimizado en la caracterización del monolítico CF-PEEK, siendo necesaria su modificación para conseguir el solape. El nuevo ciclo optimizado se empleó para crear los solapes con ambas texturas y las diferentes combinaciones con film de PEEK.

La caracterización mecánica se ha realizado mediante el ensayo de SLJ (Single Lap Joint) según la norma ASTM D5868 [20], empleando probetas de dimensiones normalizadas.

La inspección microscópica se ha realizado con el fin de observar la interfase metal-composite y la calidad de la unión entre ambos materiales.

4 Resultados y discusión

4.1 Fabricación, caracterización físico-mecánica y optimización del material compuesto

El análisis mediante DSC ha permitido realizar la caracterización térmica del composite CF-PEEK. Los parámetros más relevantes como temperatura de transición vítrea (Tg), temperatura de cristalización en frío (Tcf), temperatura de fusión (Tm), entalpía de fusión (ΔHm), temperatura de cristalización (Tc) y entalpía de cristalización (ΔHc), se reflejan en la tabla 2.

| Tg [ºC] | Tcf [ºC] | Tm [ºC] | ΔHm [J/g] | Tc [ºC] | ΔHc [J/g] |

| 135,2 | 168,5 | 345,9 | 22,84 | 168,5 | 8,85 |

La velocidad de enfriamiento se varió con el fin de analizar su influencia sobre la cristalización del polímero.

La Tabla 3 muestra los grados de cristalinidad de las tres muestras analizadas, una del material de partida sin consolidar y el resto de las muestras una vez eliminada la historia térmica del material y haber aplicado un nuevo tratamiento térmico con una rampa de enfriamiento conocida.

| CICLO | VELODIDAD ENFRIAMIENTO [ºC/min] | α |

| SIN CONSOLIDAR | - | 28,87 |

| MODERADO | 14 | 28,81 |

| RÁPIDO | 50 | 25,57 |

El grado de cristalinidad se ve afectado por la velocidad de enfriamiento disminuyendo a velocidades más altas. Por lo tanto, un tiempo de enfriamiento más prolongado favorece a la cristalización del polímero formando regiones más ordenadas.

El contenido en fibra de carbono, determinado mediante análisis termogravimétrico (TGA) fue del 56,2%, ligeramente inferior al indicado en la ficha técnica del material.

La optimización del proceso de fabricación en prensa del composite CF-PEEK se ha realizado modificando el ciclo inicial recomendado por el fabricante. La presión, temperatura y el tiempo de consolidación son los parámetros más influyentes en este proceso.

Para estudiar la influencia de los parámetros de fabricación se modificaron uno a uno manteniendo el resto constantes y realizando a continuación la caracterización mecánica, mediante ensayos de tracción, del producto obtenido. En la figura 6 se muestran los resultados obtenidos.

Los mejores valores de resistencia se corresponden con los laminados C10 (1940MPa) y C12 (1965MPa). Conviene destacar el empleo de la menor temperatura de consolidación en ambos laminados, 360ºC, ejerciendo una menor presión de consolidación en el caso del laminado C10. Estas condiciones de fabricación permiten reducir el tiempo del proceso, así como mejorar las propiedades mecánicas de la pieza.

La inspección microscópica de los laminados C6 y C7, de menor resistencia mecánica, refleja la presencia de poros e inclusiones, oquedades en la sección transversal y una distribución no uniforme de las fibras sobre la matriz. Por el contrario, los laminados C10 y C12, de mayor resistencia mecánica, muestran un mejor acabado superficial, sin oquedades y con un grado de porosidad más reducido.

4.2 Fabricación y caracterización de componentes multimaterial.

El estudio previo de la caracterización del monolítico CF-PEEK ha sido determinante para la elección del ciclo de consolidación de la unión. Inicialmente se emplearon los ciclos optimizados C10 y C12, empleando en las primeras pruebas el titanio con textura granallada para realizar un estudio comparativo entre los dos ciclos seleccionados.

Con estos ciclos se observó que la unión no era lo suficientemente consistente. En la zona de la unión se detectaron problemas de mojabilidad y con escasa adhesión sobre el metal. Este hecho puede atribuirse a que el flujo de la matriz de PEEK resulta insuficiente y la temperatura demasiado baja para crear la unión.

Para solucionar los problemas que se presentaron se consideró necesario modificar el ciclo térmico seleccionando uno de mayor temperatura, el ciclo C8, para realizar las uniones con los diferentes acabados superficiales del titanio: textura granallada y textura láser tanto con como sin adicción de matriz de PEEK en la unión.

En la figura 10 se muestran los resultados obtenidos de las uniones con las diferentes combinaciones realizadas.

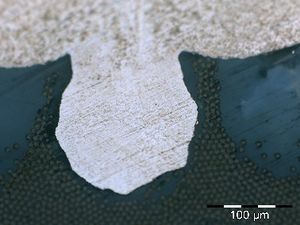

La mayor resistencia mecánica se ha obtenido en las uniones a solape con textura láser sobre las que se colocó el film de PEEK de 120 micrómetros de espesor. Así pues, la combinación de una superficie con elevada rugosidad superficial y un relativamente elevado espesor de film que una vez fundido puede penetrar en el texturizado conducen a los mejores resultados.

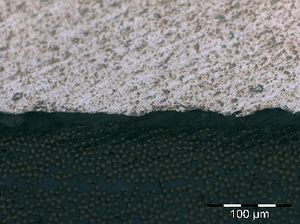

La inspección microscópica se ha empleado para analizar la interfase metal-composite y la calidad de las uniones. Se analizaron 4 muestras en total: textura granallada (SG-C8), textura láser (SL-C8) y textura láser con el aporte de matriz en forma de film de 60µm (SL-C8-60) y 120µm de espesor (SL-C8-120).

Como puede apreciarse en la Figura 12, la matriz fundida fluye tratando de reproducir la superficie. En el caso de la textura láser trata de penetrar, rellenar los valles y permite que el Ti se incruste en la matriz, mejorando la adhesión; en cambio, la penetración sobre la textura granallada es escasa y presenta problemas en la interfase. El texturizado láser permite incrementar el área de contacto superficial entre ambos materiales.

Por último, en las uniones en las que se aportó matriz con el film de PEEK, se observó que éste ayuda a rellenar hasta una mayor profundidad el perfil superficial. Cuanto mayor es la cantidad de matriz aportada en forma de film mayor es el grado de penetración obtenido.

5 Conclusiones

1. Se ha realizado la caracterización térmica del material compuesto CF-PEEK mediante ensayos DSC y TGA. Esta caracterización ha sido relevante a la hora de poder optimizar el ciclo del proceso de fabricación del monolítico CF-PEEK y obtener mejores propiedades mecánicas. Al evaluar el intervalo de temperaturas en las que se produce la fusión de la matriz ha permitido bajar la temperatura de 390°C recomendada por el fabricante a 360°C.

2. Se ha caracterizado mecánicamente el monolítico CF-PEEK mediante ensayos de tracción. Este tipo de ensayo ha permitido determinar las variables del proceso de fabricación más influyentes y elegir las mejores condiciones de procesado para el monolítico CF-PEEK.

3. Se ha reducido en 34 minutos el ciclo de conformado con respecto al ciclo inicial, logrando uno de los objetivos principales: optimizar el ciclo de procesado en prensa y mejorar las propiedades mecánicas del material. El tiempo total del ciclo optimizado es de 2 horas 38 minutos. El tiempo del ciclo incluye el calentamiento y enfriamiento hasta temperatura ambiente. En un proceso de fabricación seriado no haría falta enfriar completamente la prensa ni el utillaje, pudiendo emplear tiempos de ciclos menores.

4. Se han elaborado componentes multimaterial de CF-PEEK y titanio grado 5. Se ha comprobado que el ciclo optimizado en el proceso anterior no es el adecuado para realizar este tipo de uniones. Se ha seleccionado un ciclo que permite reducir en 10 min el ciclo inicial de partida para la consolidación del CF-PEEK.

5. Se ha evaluado la influencia del acabado superficial del titanio en la resistencia mecánica de las juntas híbridas de CF-PEEK y titanio grado 5. Los mejores resultados se obtienen con una superficie de elevada rugosidad, correspondiente al texturizado láser ensayado.

6. La incorporación de film de PEEK de 120µm de espesor permite mejorar la resistencia de la unión.

Referencias

| [1] | N. Encinas, B. Oakley, M. Belcher y K. Blohowiak, «Surface modification of aircraft used composites for adhesive bonding,» International Journal of Adhesion and Adhesives, vol. 50, pp. 157-163, abr. 2014. |

| [2] | Sandeep SP,TarunK,Yogesh MD.: “ComposStruct”. 2008;84:114-24. |

| [3] | Xiang X,Yao L. In: “Proceedings of the 2nd international symposium on aircraft airworthiness – ISAA”. vol.17,2011,p.270–278. |

| [4] | C. Ageorges and L. Ye: “Composites: Part A”. 32 1603. 2001. |

| [5] | P. Kah, R. Suoranta, J. Martikainen, y C. Magnus: "Techniques for joining dissimilar materials: metals and polymers". Lappeenranta University of Technology. August 12, 2013. pp. 152-164. |

| [6] | Raffaella Di Sante. "Fibre Optic Sensors for Structural Health Monitoring of Aircraft Composite Structures: Recent Advances and Applications", Sensors, 2015, 15, 18666-18713. |

| [7] | A.B. Abibe, S.T. Amancio – Filho, J.F. Dos Santos y Jr. Hage: “Thermoplast.Compos. Mater”. 24 233. 2011. |

| [8] | Y. Su, M. de Rooij, W. Grouve, y R. Akkerman: "The effect of titanium surface treatment on the interfacial strength of titanium – Thermoplastic composite joints". International Journal of Adhesion and Adhesives, vol. 72, pp. 98-108, ene. 2017. |

| [9] | C.E. Bakis, L.C. Bank, V.L. Brown, E. Cosenza, J.F. Davalos, J.J. Lesko, A. Machida, S.H. Rizkalla y T.C. Triantafillou: “J. Compos. Const” r.6. 2002. |

| [10] | W.S. Kim, I.I. Yun, J.J. Lee and H.T. Jung: “Int. J. Adhes. Adhes”. 30. 2010. 408. |

| [11] | F. Balle, G. Wagner and D. Eifle: “J. Adv.Eng. Mater”. 11. 2009. |

| [12] | Miguel Angel Rodiel: "Prioridades ID Materiales en Sector Aeronáutico Español". Materplat-pae, Noviembre 2016. |

| [13] | A. Droste, P. Naughton, B. Bowser, J. Rottger, S. Burr, O. Imam, M. Zeitler, T. Heuft y A. Cawley: “Bonding & Joining, 3rd Annual SPE automotive composite conference”. Michigan, 2003. |

| [14] | A. Filho and S.T. Dos Santos: “Polym. Eng”. Sci. 49. 2009 1461. |

| [15] | C. M. Fernando [Recurso en línea]: " Materiales utilizados en la industria aeronáutica". [Última consulta: octubre 2018]. Disponible en: ttps://es.scribd.com. |

| [16] | V. A. R. Henriques, P. P. de Campos, C. A. A. Cairo, y J. C. Bressiani: "Production of titanium alloys for advanced aerospace systems by powder metallurgy". Materials Research, vol. 8, n.o 4, pp. 443-446, dic. 2005. |

| [17] | I. Inagaki, Y. Shirai, T. Takechi, y N. Ariyasu: "Application and Features of Titanium for the Aerospace Industry". Nippon steel and sumitomo metal technical report, n.o 106, Julio 2014. |

| [18] | UNE-EN ISO 527: Plásticos. Determinación de las propiedades en tracción. Parte 4:Condiciones de ensayo para plásticos compuestos isotrópicos y ortotrópicos reforzados con fibras. Noviembre 1997. |

| [19] | Plataforma aeroespacial española [Recuso en línea]: "Armonización de las Actividades en Materiales Compuestos para Aeronáutica y Espacio en España". [última consulta: octubre 2018]. Disponible en: [https: https:]//plataforma-aeroespacial.es. |

| [20] | ASTM-D-5868-01-SLJ: Standard Test Method for Lap Shear Adhesion for Fiber Reinforced Plastic (FRP) Bonding. Abril 2001. |

Document information

Published on 24/01/23

Accepted on 27/12/22

Submitted on 27/12/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 3 - Procesos de Fabricación II y Materiales Avanzados, 2023

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?