(Created page with " <div id="_Hlk10624094" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> I.Lorero<sup>a</sup>, M. Campo<sup>a</sup>, S.G. Prolongo<sup>a</sup>, A.U...") |

|||

| (4 intermediate revisions by the same user not shown) | |||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==1 Introducción== | ==1 Introducción== | ||

| Line 84: | Line 12: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Tabla 1. '''Características morfológicas de los nanorrefuerzos | + | <span style="text-align: center; font-size: 75%;">'''Tabla 1. '''Características morfológicas de los nanorrefuerzos</span></div> |

{| style="width: 100%;border-collapse: collapse;" | {| style="width: 100%;border-collapse: collapse;" | ||

| Line 129: | Line 57: | ||

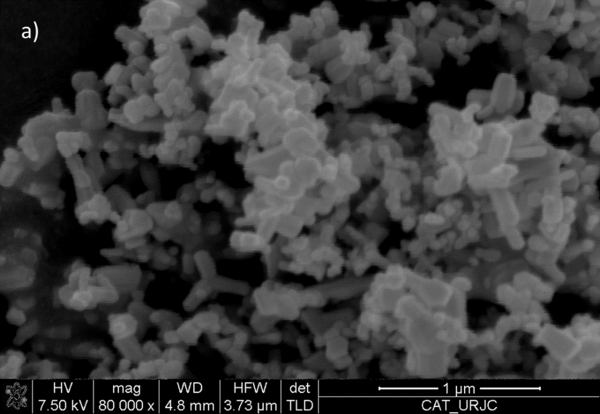

La caracterización morfológica de las nanopartículas utilizadas se ha llevado a cabo mediante microscopía electrónica de barrido de emisión de campo. En la Figura 1 se muestran los tres tipos de nanopartículas empleadas. En la Figura 1a se muestran las nanopartículas de ZnO, con una geometría alargada de longitud próxima a los 100 nm. A continuación, en la Figura 1b aparecen las nanopartículas de TiO₂, con una morfología más regular que el ZnO y unas dimensiones cercanas a los 25 nm. En las partículas de anatasa se ha observado una fuerte tendencia a la formación de agregados, característica que ha repercutido de forma significativa en las propiedades de los compuestos de matriz epoxi con este refuerzo. Por último, en la Figura 1c se observan las nanoplaquetas de nitruro de boro de espesor nanométrico y dimensiones en el plano mayoritariamente inferiores a 1 μm. | La caracterización morfológica de las nanopartículas utilizadas se ha llevado a cabo mediante microscopía electrónica de barrido de emisión de campo. En la Figura 1 se muestran los tres tipos de nanopartículas empleadas. En la Figura 1a se muestran las nanopartículas de ZnO, con una geometría alargada de longitud próxima a los 100 nm. A continuación, en la Figura 1b aparecen las nanopartículas de TiO₂, con una morfología más regular que el ZnO y unas dimensiones cercanas a los 25 nm. En las partículas de anatasa se ha observado una fuerte tendencia a la formación de agregados, característica que ha repercutido de forma significativa en las propiedades de los compuestos de matriz epoxi con este refuerzo. Por último, en la Figura 1c se observan las nanoplaquetas de nitruro de boro de espesor nanométrico y dimensiones en el plano mayoritariamente inferiores a 1 μm. | ||

| + | [[File:Draft_Compuestos_202953487-image5.png|centre|600x600px]] | ||

| + | [[File:Draft_Compuestos_202953487-image6.png|centre|600x600px]] | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Draft_Compuestos_202953487-image7.png|centre|600x600px]]</div> | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | |

| − | + | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 145: | Line 70: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Tabla 2. '''Temperaturas de transición vítrea y módulos de almacenamiento de las resinas | + | <span style="text-align: center; font-size: 75%;">'''Tabla 2. '''Temperaturas de transición vítrea y módulos de almacenamiento de las resinas</span></div> |

{| style="width: 100%;border-collapse: collapse;" | {| style="width: 100%;border-collapse: collapse;" | ||

| Line 188: | Line 113: | ||

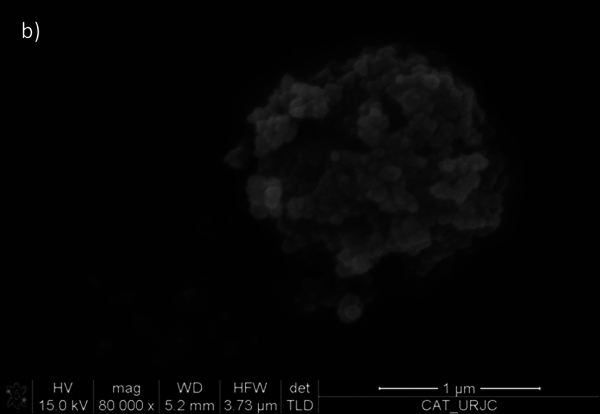

La adición de óxidos de zinc y de titanio logra mejoras en la hidrofobicidad de las muestras. Tal y como se muestra en la Figura 2, se pasa de un ángulo de contacto inicial de la resina con el agua de 61º a uno de 74º para la muestra reforzadas con un 6% en peso de ZnO, mientras que la adición de anatasa en un 6% logra un material propiamente hidrófobo con un ángulo de contacto de 100º. | La adición de óxidos de zinc y de titanio logra mejoras en la hidrofobicidad de las muestras. Tal y como se muestra en la Figura 2, se pasa de un ángulo de contacto inicial de la resina con el agua de 61º a uno de 74º para la muestra reforzadas con un 6% en peso de ZnO, mientras que la adición de anatasa en un 6% logra un material propiamente hidrófobo con un ángulo de contacto de 100º. | ||

| − | + | [[File:Draft_Compuestos_202953487-image8.png|centre|847x847px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 201: | Line 125: | ||

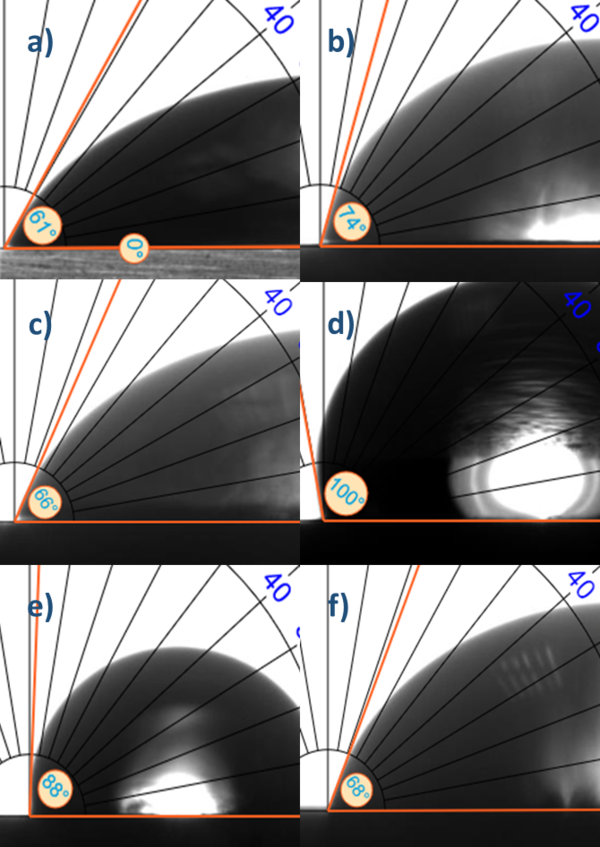

Las resinas epoxi son matrices con una baja conductividad térmica. Una forma de elevar su conductividad es añadirlas rellenos que generen vías preferenciales de transmisión de calor. En este trabajo, se ha estudiado la influencia en la conductividad térmica que tienen los refuerzos cerámicos introducidos en la resina. Como puede observarse en la Figura 3, la conductividad térmica de la resina pura alcanza un valor de 0,19 W/mK. De los refuerzos empleados, el más efectivo es el nitruro de boro, con el cual la conductividad del material compuesto mejora en casi un 50%, alcanzándose 0,29 W/mK. Por último, los datos obtenidos para las matrices con óxidos de zinc y de titanio se aproximan a 0,23 W/mK, siendo ligeramente superior la conductividad del compuesto de epoxi con ZnO. | Las resinas epoxi son matrices con una baja conductividad térmica. Una forma de elevar su conductividad es añadirlas rellenos que generen vías preferenciales de transmisión de calor. En este trabajo, se ha estudiado la influencia en la conductividad térmica que tienen los refuerzos cerámicos introducidos en la resina. Como puede observarse en la Figura 3, la conductividad térmica de la resina pura alcanza un valor de 0,19 W/mK. De los refuerzos empleados, el más efectivo es el nitruro de boro, con el cual la conductividad del material compuesto mejora en casi un 50%, alcanzándose 0,29 W/mK. Por último, los datos obtenidos para las matrices con óxidos de zinc y de titanio se aproximan a 0,23 W/mK, siendo ligeramente superior la conductividad del compuesto de epoxi con ZnO. | ||

| − | + | [[File:Draft_Compuestos_202953487-chart1.svg|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 212: | Line 135: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | '''Tabla 3.''' Durezas Vickers de los materiales | + | <span style="text-align: center; font-size: 75%;">'''Tabla 3.''' Durezas Vickers de los materiales</span></div> |

{| style="width: 100%;border-collapse: collapse;" | {| style="width: 100%;border-collapse: collapse;" | ||

Latest revision as of 14:33, 11 December 2022

1 Introducción

La reducción de la mojabilidad de ciertas superficies se ha convertido en un importante objetivo para numerosas aplicaciones destinadas a una vida en servicio en contacto con agua o humedad. La capacidad de repeler las gotas de agua y evitar que se extiendan a lo largo del material depende tanto de su composición química como de la geometría microestructural en su superficie. Debido a ello, se ha realizado una extensa investigación sobre superficies con características hidrófobas para mejorar el comportamiento de los materiales ante diferentes usos, como puedan ser las aplicaciones auto-limpiables, antihielo, antibacterianas, separadoras de agua y aceite, aisladores, etc. Algunos de los principales desafíos en este campo son la obtención de materiales multifuncionales con una adecuada durabilidad y un coste moderado que los conviertan en atractivos para la industria. En este sentido, se han llevado a cabo diversos estudios relacionados con la fabricación de compuestos de matriz polimérica combinada con partículas cerámicas a modo de refuerzo, como la aplicación de recubrimientos de resina epoxi reforzada con sílice u óxido de zinc [1,2], bulks reforzados con nanopartículas de alúmina [3] o resinas de polisiloxano reforzadas con rutilo [4]. La fabricación de materiales que pudieran aportar, además de hidrofobicidad, funcionalidades adicionales como una buena transmisión de calor, podrían dar lugar a importantes avances para aplicaciones en las que la disipación de calor es una tarea fundamental para un correcto desempeño y durabilidad, como es el caso de la electrónica, o en aplicaciones antihielo en las que se lograría dificultar la deposición de agua y facilitar la eliminación del hielo que pudiera adherirse a la superficie mediante efecto Joule.

En el presente trabajo se analiza el efecto de la adición de nanopartículas de óxido de zinc (ZnO) , anatasa (TiO2) y nitruro de boro (BN) en una resina epoxi de tipo DGEBA entrecruzada con una amina poliaromática. Para ello, se han estudiado diferentes cantidades de refuerzo y su influencia en el curado de la matriz y en sus propiedades mecánicas, mojabilidad y conductividad térmica. Los resultados obtenidos mediante ensayos de DMTA muestran una ligera disminución de la temperatura de transición vítrea debido a la adición de nanorrefuerzo, acompañada de un incremento en los valores del módulo de almacenamiento. Asimismo, se han observado aumentos en los ángulos de contacto del agua con las superficies de los nanocompuestos comparados con la resina sin reforzar, mejoras en su conductividad térmica e incrementos en la dureza.

2 Experimental

2.1 Materiales

La resina epoxi empleada como matriz es la Araldite LY556, a la cual se añade un agente entrecruzante de tipo amina XB3473. Tanto la resina como el entrecruzante han sido suministrados por Hutnsman. Por otra parte, los refuerzos cerámicos añadidos para la fabricación de los nanocompuestos han sido proporcionados por Sigma Aldrich, empleándose partículas óxido de zinc, de dióxido de titanio (estrucutra anatasa) y plaquetas de nitruro de boro con espesor nanométrico.

| Refuerzo | Espesor (nm) | Longitud o diámetro (µm) |

| ZnO | < 100 nm | < 100 nm |

| TiO2 | < 25 nm | < 25 nm |

| BN | < 100 nm | < 5 μm |

2.2 Fabricación de los nanocompuestos

Con el objetivo de analizar la influencia de los distintos nanorrefuerzos en las propiedades de la resina, se han fabricado una muestra de epoxi sin reforzar (blanco) y nanocomposites diferentes porcentajes en peso de partículas: 6 y 10% para los óxidos de zinc y de titanio y 8% para el nitruro de boro.

Las dispersión de los nanorrefuerzos en la resina se ha llevado a cabo mediante una agitación mecánica inicial seguida de una dispersión con ultrasonidos (amplitud del 50% y frecuencia de 0,5 Hz) durante 1 hora a temperatura ambiente. Realizada la dispersión, la mezcla se ha sometido a a un proceso de desgasificación a 80ºC durante 15 minutos y se ha añadido el agente de curado XB, en una relación de 23 gramos por cada 100 de resina LY. Por último, se ha realizado la etapa de curado en una estufa a 140ºC durante 8 horas para obtener los nanocompuestos finales.

2.3 Técnicas experimentales

En primer lugar, se ha llevado a cabo una caracterización morfológica de las nanopartículas de refuerzo mediante un microscopio electrónico de barrido de alta resolución modelo Nova Nano SEM230 (FEG-SEM). En cuanto al análisis de los nanocompuestos fabricados, las técnicas experimentales utilizadas para este trabajo han sido el análisis térmico dinámico-mecánico (DMTA), el ensayo de conductividad térmica, la medición de ángulos de contacto y la medición de dureza Vickers.

A través del ensayo DMTA con un equipo TA Instruments Q800, se han obtenido las temperaturas de transición vítrea de los materiales y sus módulos de almacenamiento. Se han realizado 3 ensayos para cada uno de los diferentes materiales, programándose con un inicio a temperatura ambiente y una temperatura final de 230ºC. La rampa de temperatura se establece con un incremento 2ºC/min y el tiempo total por ensayo alcanza los 105 minutos, aplicándose oscilaciones mecánicas con una amplitud correspondiente al 1% del espesor de las probetas.

A continuación, el estudio de la mojabilidad de las muestras se llevó a cabo mediante la aplicación de una gota de agua en la superficie de los bulk y midiendo el ángulo formado entre ambas con un goniómetro.

Los ensayos de conductividad térmica han sido realizados empleando probetas circulares de 5 cm de diámetro y 3 mm de espesor, siendo calentadas desde temperatura ambiente en 3 etapas. En la primera etapa se mide la coductividad térmica de los materiales aplicando un salto de temperaturas desde 35ºC en la cara superior hasta 25ºC en la cara inferior, subiendo las temperaturas en la segunda etapa hasta 95ºC y 85ºC respectivamente y hasta 185ºC y 175ºC en la tercera.

Por último, la medición de dureza Vickers de los nanocompuestos se ha realizado con un microindentador modelo Shimadzu HMV-2T, aplicando cargas de 980,7 mN sobre las muestras.

3 Resultados y discusión

3.1 Caracterización microestructural de los nanorrefuerzos

La caracterización morfológica de las nanopartículas utilizadas se ha llevado a cabo mediante microscopía electrónica de barrido de emisión de campo. En la Figura 1 se muestran los tres tipos de nanopartículas empleadas. En la Figura 1a se muestran las nanopartículas de ZnO, con una geometría alargada de longitud próxima a los 100 nm. A continuación, en la Figura 1b aparecen las nanopartículas de TiO₂, con una morfología más regular que el ZnO y unas dimensiones cercanas a los 25 nm. En las partículas de anatasa se ha observado una fuerte tendencia a la formación de agregados, característica que ha repercutido de forma significativa en las propiedades de los compuestos de matriz epoxi con este refuerzo. Por último, en la Figura 1c se observan las nanoplaquetas de nitruro de boro de espesor nanométrico y dimensiones en el plano mayoritariamente inferiores a 1 μm.

3.2 Propiedades termo-mecánicas

El análisis de las propiedades termo-mecánicas ha sido realizado mediante ensayos de DMTA. En la Tabla 2 se muestran las temperaturas de transición vítrea y los módulos de almacenamiento para la resina pura y para las resinas nanorreforzadas.

| Muestra | Tg (ºC) | E’ (MPa) |

| LY | 159,8 0,5 | 1.793,3 0,3 |

| LY_6%ZnO | 154,8 0,2 | 2.105 43,8 |

| LY_10%ZnO | 152,1 0,3 | 2.245 238,4 |

| LY_6%TiO₂ | 149,9 0,3 | 2.310 48,5 |

| LY_10%TiO₂ | 151,9 0,1 | 2.119,3 122,7 |

| LY_8%BN | 152,8 0,7 | 2.237,3 144,1 |

Como puede observarse, la adición de las nanopartículas en cantidades elevadas dificulta el entrecruzamiento de la resina y provoca un descenso generalizado en los valores de temperatura de transición vítrea. Este fenómeno ya ha sido observado en otras investigaciones sobre composites de matriz polimérica con ZnO [5,6].

La introducción del nanorrefuerzo genera un incremento notable en la rigidez del material, obteniéndose aumentos cercanos al 25% en los valores de módulo de almacenamiento de los nanocompuestos en comparación con las muestras de resina pura. Cabe señalar la mayor dispersión en los resultados obtenidos con las muestras reforzadas con un 10% en peso frente a las reforzadas con un 6%. La adición de altas cantidades de nanopartículas puede llevar a la formación de agregados, de forma que dentro del mismo bulk aparezcan heterogeneidades en el refuerzo de la matriz. Esta formación de agregados explicaría el cambio de tendencia observado en los compuestos reforzados con titania, en los que el aumento de refuerzo ha producido una subida de la Tg y una disminución del valor de E’.

Otro fenómeno a considerar es la decantación por gravedad de parte de las partículas desde que se inicia el curado de la matriz hasta que alcanza el tiempo de gel. La mayor densidad de las cerámicas, unido a la fuerte disminución de la viscosidad de la resina al incrementar su temperatura en los minutos iniciales del ciclo de curado, causa que parte de las nanopartículas tiendan a depositarse en el fondo del bulk. Esta distribución desigual del refuerzo, con una mayor concentración en la base del material, puede acentuar la formación de aglomerados y empeorar la dispersión de las partículas en la matriz, provocando el cambio de tendencia comentado para los nanocompuestos de epoxi con anatasa.

3.3 Estudio de mojabilidad

La adición de óxidos de zinc y de titanio logra mejoras en la hidrofobicidad de las muestras. Tal y como se muestra en la Figura 2, se pasa de un ángulo de contacto inicial de la resina con el agua de 61º a uno de 74º para la muestra reforzadas con un 6% en peso de ZnO, mientras que la adición de anatasa en un 6% logra un material propiamente hidrófobo con un ángulo de contacto de 100º.

La mejora en la hidrofobicidad del material se debe al incremento de la rugosidad superficial generada por la incrustación de las nanopartículas cerámicas en la matriz. La tendencia que cabría esperar sería la obtención de mayores ángulos de contacto conforme aumentara la adición de refuerzo. Sin embargo, no se han encontrado mejoras al incrementar el porcentaje de refuerzo de un 6 a un 10%. Como se muestra en la Figura 2, se ha obtenido un ángulo inferior para los compuestos de epoxi con ZnO (66º), mientras que en los compuestos de epoxi con TiO₂ el ángulo de contacto ha bajado hasta los 88º. Por otra parte, la adición de nitruro de boro también ha demostrado incrementar algo el ángulo de mojado de la resina.

Este descenso en los ángulos de contacto con el incremento de porcentaje de refuerzo puede deberse a la formación de agregados de nanopartículas, especialmente en el caso de la anatasa, lo cual concuerda también con los resultados obtenidos en los ensayos de DMTA recogidos en la Tabla 1 y con resultados recogidos en la bibliografía [7].

3.4 Conductividad térmica

Las resinas epoxi son matrices con una baja conductividad térmica. Una forma de elevar su conductividad es añadirlas rellenos que generen vías preferenciales de transmisión de calor. En este trabajo, se ha estudiado la influencia en la conductividad térmica que tienen los refuerzos cerámicos introducidos en la resina. Como puede observarse en la Figura 3, la conductividad térmica de la resina pura alcanza un valor de 0,19 W/mK. De los refuerzos empleados, el más efectivo es el nitruro de boro, con el cual la conductividad del material compuesto mejora en casi un 50%, alcanzándose 0,29 W/mK. Por último, los datos obtenidos para las matrices con óxidos de zinc y de titanio se aproximan a 0,23 W/mK, siendo ligeramente superior la conductividad del compuesto de epoxi con ZnO.

3.5 Microdureza

Los valores de dureza Vickers obtenidos mediante microindentación se recogen en la Tabla 3. La incorporación en la matriz de los nanorrefuerzos de óxido de titanio y de nitruro de boro no generan un efecto especialmente significativo en la dureza del material. De éstos, sólo el nanocompuesto cargado con un 10% en peso de titania consigue un incremento reseñable, pasándose de un valor medio de 22,0 en la resina pura a 25,5. Por otra parte, sí se han observado alteraciones destacables de los datos de dureza en los nanocompuestos con reforzados con óxido de zinc. Los valores son más elevados en comparación al resto de materiales y se obtienen mayores desviaciones en los resultados respecto a sus promedios. Este efecto es especialmente pronunciado en la resina reforzada con un 10% en peso de ZnO, en la que se obtienen mediciones puntuales considerablemente elevadas, incluso superiores a 40 HV.

| Muestra | Dureza Vickers |

| LY | 22,0 1,4 |

| LY_6%ZnO | 27,0 3,4 |

| LY_10%ZnO | 31,9 11,1 |

| LY_6%TiO₂ | 22,2 0,8 |

| LY_10%TiO₂ | 25,5 1,7 |

| LY_8%BN | 22,9 2,0 |

4 Conclusiones

- La incorporación de nanopartículas de ZnO, TiO₂ y BN dificulta el entrecruzamiento de la resina LY556 produciendo un ligero descenso en la Tg de los nanocompuestos en comparación con la resina pura.

- La adición de las nanopartículas seleccionadas logra aumentar la rigidez del material, alcanzándose incrementos en el módulo de almacenamiento de los nanocompuestos cercanos al 25%.

- Los nanocompuestos de epoxi con un 6% en peso de óxido de titanio de tipo anatasa destacan por lograr superficies hidrófobas con un ángulo de mojado de 100º.

- La formación de aglomerados de nanopartículas, especialmente en las matrices reforzadas con anatasa, provoca una reducción del efecto del refuerzo en la matriz, empeorando el valor de E’ y reduciendo el ángulo de contacto de las superficies con el agua.

- De los nanorrefuerzos empleados, las nano-plaquetas de nitruro de boro logran los mejores resultados de conductividad térmica de la resina, con un aumento cercano al 50% respecto a la resina pura.

- La introducción de nanopartículas de óxido de zinc en la resina logra elevar su dureza de forma significativa, si bien este incremento es heterogéneo a lo largo de la superficie del material y dependiente de la localización de las nanopartículas en la proximidad de las zonas indentadas.

Agradecimientos

Los autores agradecen al Ministerio de Economía y Competitividad (MAT2016-78825-C2-1-R) y a la Comunidad de Madrid (Proyecto ADITIMAT-CM S2018/NMT-4411) el apoyo económico para la realización de la presente investigación.

Referencias

- [1] Peng, W., Gou, X., Qin, H., Zhao, M., Zhao, X., & Guo, Z. (2018). Creation of a multifunctional superhydrophobic coating for composite insulators. Chemical Engineering Journal, 352, 774–781.

- [2] Lorwanishpaisarn, N., Kasemsiri, P., Srikhao, N., Jetsrisuparb, K., Knijnenburg, J. T. N., Hiziroglu, S., Pongsa, U., & Chindaprasirt, P. (2019). Fabrication of durable superhydrophobic epoxy/cashew nut shell liquid based coating containing flower-like zinc oxide for continuous oil/water separation. Surface and Coatings Technology, 366, 106–113.

- [3] Psarski, M., Celichowski, G., Marczak, J., Gumowski, K., & Sobieraj, G. B. (2013). Superhydrophobic dual-sized filler epoxy composite coatings. Surface and Coatings Technology, 225, 66–74.

- [4] Li, C., Sun, Y., Cheng, M., Sun, S., & Hu, S. (2018). Fabrication and characterization of a TiO2/polysiloxane resin composite coating with full-thickness super-hydrophobicity. Chemical Engineering Journal, 333, 361–369.

- [5] Ganjaee Sari, M., Vahabi, H., Gabrion, X., Laheurte, P., Zarrintaj, P., Formela, K., & Saeb, M. R. (2018). An attempt to mechanistically explain the viscoelastic behavior of transparent epoxy/starch-modified ZnO nanocomposite coatings. Progress in Organic Coatings, 119, 171–182.

- [6] Ponnamma, D., Cabibihan, J. J., Rajan, M., Pethaiah, S. S., Deshmukh, K., Gogoi, J. P., … Cheng, C. (2019). Synthesis, optimization and applications of ZnO/polymer nanocomposites. Materials Science and Engineering C. Elsevier Ltd.

- [7] Ammar, S., Ramesh, K., Vengadaesvaran, B., Ramesh, S., & Arof, A. K. (2016). Amelioration of anticorrosion and hydrophobic properties of epoxy/PDMS composite coatings containing nano ZnO particles. Progress in Organic Coatings, 92, 54–65.

Document information

Published on 21/06/22

Accepted on 19/06/22

Submitted on 19/06/22

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 3 - Procesos de Fabricación – Materiales Funcionales., 2022

DOI: 10.23967/r.matcomp.2022.06.028

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?