| (4 intermediate revisions by 2 users not shown) | |||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==1 Introducción == | ==1 Introducción == | ||

| Line 231: | Line 159: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | |||

{| | {| | ||

|- | |- | ||

| − | | [[Image: | + | | [[Image:Uris_et_al_2021a_1115_Uris_fig3a.png|center|600px]] |

| − | | [[Image: | + | |- |

| + | | [[Image:Uris_et_al_2021a_8879_Uris_fig3b.png|center|600px]] | ||

| + | |- | ||

| + | | [[Image:Uris_et_al_2021a_5358_Uris_fig3c.png|center|600px]] | ||

|} | |} | ||

</div> | </div> | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 256: | Line 177: | ||

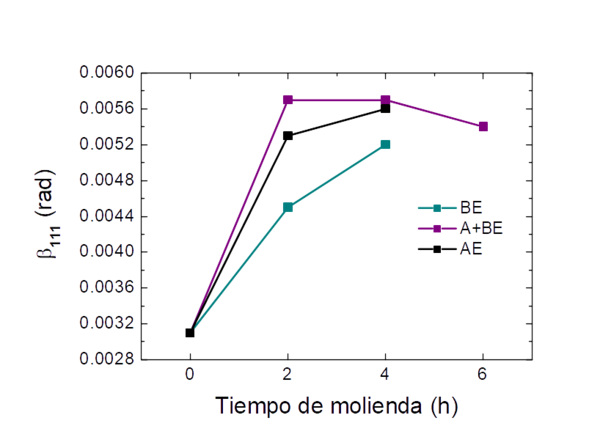

Por otro lado, en todos los casos se observa un ensanchamiento de pico y una disminución en la intensidad del mismo debido al proceso de MM. En la Figura 4 se representa la variación del ancho y la intensidad de pico Al <sub>(111)</sub> en función del tiempo de molienda y de la ruta ensayada. Tras 2h de molienda en el ciclo BE se obtiene un ancho de pico de 0,0045 rad, de 0,0053 rad en el ciclo AE, y obteniéndose la mayor anchura de pico, 0,0057 rad, tras el ciclo A+BE. Del mismo modo, la intensidad de pico es de 570 cps en el caso de BE, 414 cps para AE y de 304 cps para A+BE. Por lo tanto, la molienda de A+BE es la ruta que conduce, tras 2h, al pico de mayor anchura y menor intensidad de las tres rutas. | Por otro lado, en todos los casos se observa un ensanchamiento de pico y una disminución en la intensidad del mismo debido al proceso de MM. En la Figura 4 se representa la variación del ancho y la intensidad de pico Al <sub>(111)</sub> en función del tiempo de molienda y de la ruta ensayada. Tras 2h de molienda en el ciclo BE se obtiene un ancho de pico de 0,0045 rad, de 0,0053 rad en el ciclo AE, y obteniéndose la mayor anchura de pico, 0,0057 rad, tras el ciclo A+BE. Del mismo modo, la intensidad de pico es de 570 cps en el caso de BE, 414 cps para AE y de 304 cps para A+BE. Por lo tanto, la molienda de A+BE es la ruta que conduce, tras 2h, al pico de mayor anchura y menor intensidad de las tres rutas. | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | [[Image: | + | {| |

| + | |- | ||

| + | | [[Image:Uris_et_al_2021a_3691_Uris_fig4a.png|center|600px]] | ||

| + | |- | ||

| + | | [[Image:Uris_et_al_2021a_6575_Uris_fig4b.png|center|600px]] | ||

| + | |} | ||

| − | |||

<span style="text-align: center; font-size: 75%;">'''Figura 4.''' Variación en el ancho y en la intensidad del pico Al <sub>(111)</sub> en función del tiempo de molienda para cada una de las rutas ensayadas.</span></div> | <span style="text-align: center; font-size: 75%;">'''Figura 4.''' Variación en el ancho y en la intensidad del pico Al <sub>(111)</sub> en función del tiempo de molienda para cada una de las rutas ensayadas.</span></div> | ||

| Line 333: | Line 258: | ||

{| | {| | ||

|- | |- | ||

| − | | [[Image: | + | | [[Image:Uris_et_al_2021a_7876_Uris_fig5.png|center|600px]] |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

|} | |} | ||

</div> | </div> | ||

| − | '''Figura 5.''' Micrografías SEM y tamaño de partícula del polvo 7075+MWCNTs para molienda BE: (A) 2h, (B) 4h; molienda A+BE: (C) 2h, (D) 4h, (E) 6h; molienda AE: (F) 2h, (G) 4h. | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | <span style="text-align: center; font-size: 75%;">'''Figura 5.''' Micrografías SEM y tamaño de partícula del polvo 7075+MWCNTs para molienda BE: (A) 2h, (B) 4h; molienda A+BE: (C) 2h, (D) 4h, (E) 6h; molienda AE: (F) 2h, (G) 4h.</span></div> | ||

{| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

| Line 393: | Line 299: | ||

Este incremento del tamaño medio se debe al aplastamiento de gran parte de las partículas por efecto de los impactos con las bolas, las paredes y las aspas del molino durante la molienda, aunque aún se distinguen partículas que conservan un tamaño y apariencia similar al original. Con el paso del tiempo de molienda (Figura 5B) el tamaño medio se incrementa porque el aplastamiento es mayor y aumenta el número de partículas que están deformadas. El mayor porcentaje de partículas se sitúa entre 40 y 80 μm, con un tamaño medio de 61,52 μm (Tabla 4). A las 4 horas de molienda, prácticamente todas las partículas están aplastadas, en forma de obleas, con superficies lisas y cantos redondeados. Esta morfología corresponde a un estado en el que predomina la deformación plástica de las partículas dúctiles, dada la baja energía de este ciclo. | Este incremento del tamaño medio se debe al aplastamiento de gran parte de las partículas por efecto de los impactos con las bolas, las paredes y las aspas del molino durante la molienda, aunque aún se distinguen partículas que conservan un tamaño y apariencia similar al original. Con el paso del tiempo de molienda (Figura 5B) el tamaño medio se incrementa porque el aplastamiento es mayor y aumenta el número de partículas que están deformadas. El mayor porcentaje de partículas se sitúa entre 40 y 80 μm, con un tamaño medio de 61,52 μm (Tabla 4). A las 4 horas de molienda, prácticamente todas las partículas están aplastadas, en forma de obleas, con superficies lisas y cantos redondeados. Esta morfología corresponde a un estado en el que predomina la deformación plástica de las partículas dúctiles, dada la baja energía de este ciclo. | ||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Uris_et_al_2021a_1942_Uris_fig6.png|600px]] | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

<span style="text-align: center; font-size: 75%;">'''Figura 6.''' Micrografías SEM de partículas de 7075+MWCNTs al final de cada una de las rutas ensayadas. (A) 4h de molienda BE y (B) Detalle de (A); (C) 6h de molienda A+BE y (D) Detalle de (C); (E) 4h de molienda de AE y (F</span> <span style="text-align: center; font-size: 75%;">) Detalle</span> <span style="text-align: center; font-size: 75%;"> de (D).</span></div> | <span style="text-align: center; font-size: 75%;">'''Figura 6.''' Micrografías SEM de partículas de 7075+MWCNTs al final de cada una de las rutas ensayadas. (A) 4h de molienda BE y (B) Detalle de (A); (C) 6h de molienda A+BE y (D) Detalle de (C); (E) 4h de molienda de AE y (F</span> <span style="text-align: center; font-size: 75%;">) Detalle</span> <span style="text-align: center; font-size: 75%;"> de (D).</span></div> | ||

Latest revision as of 23:38, 28 November 2022

1 Introducción

Las aleaciones de aluminio de la serie 7xxx son ampliamente utilizadas en la fabricación de estructuras aeroespaciales, debido a su excelente relación resistencia-peso. Por ello, en el desarrollo de materiales compuestos de matriz de aluminio (MCMAl) de elevadas prestaciones, la aleación AA7075, la más común de esta serie, ha sido una elección consecuente dadas sus características de elevada resistencia, combinada con una adecuada ductilidad y tenacidad [1-7]. Como refuerzo las partículas más empleadas son TiC, SiC, Al2O3, Y2O3, AlN, Si3N4, TiB2 fundamentalmente [8-12].

Las excepcionales propiedades de los nanotubos de carbono (CNTs), alto módulo de elasticidad (970 GPa),alta resistencia (63 GPa)junto con su estabilidad química, elevada conductividad y bajo peso los convierten en refuerzos ideales para MCMAl. Sin embargo, para lograr las esperadas propiedades de los nanocompuestos se requiere una efectiva transferencia de carga matriz/CNT, por lo que los procesos de producción deben garantizar la integridad de los nanotubos y su adecuada dispersión en la matriz, de lo contrario la ductilidad, resistencia y tenacidad se verían afectadas. Este continúa siendo el gran reto de la producción de MCMAl-CNT. Por otra parte, la implementación de estos materiales compuestos a escala industrial sólo será posible si dichos métodos son sencillos y con una adecuada relación coste/rendimiento.

La molienda mecánica (MM) es una técnica de fabricación que ha demostrado ser eficaz en la obtención de MCMAl nanoreforzados con partículas, ya que durante la molienda las partículas de polvo de la matriz son repetidamente deformadas, soldadas en frío y fracturadas, produciendo el afino de la microestructura y la distribución homogénea y uniforme del refuerzo.[1, 6, 13]. Diversos trabajos publicados [14,15] muestran la evolución de la morfología de los polvos de Al durante la molienda para su refuerzo con nanotubos, pero la selección de los parámetros de molienda adecuados para la dispersión de los CNTs, evitando su dañado, todavía no está establecida. Por otra parte, la utilización de Al puro como matriz carece de interés industrial.

En este trabajo se analizan tres rutas diferentes de MM para producir un material compuesto de matriz de aleación AA7075 reforzada con 1% nanotubos de carbono de pared múltiple (MWCNTs). Representa un estudio preliminar en el que se estudia la influencia de los parámetros propuestos tanto en las características de la matriz como en la dispersión de los nanotubos. En trabajos posteriores se presentarán los resultados de la extrusión de los materiales compuestos así obtenidos.

2 Experimental

2.1 Materiales

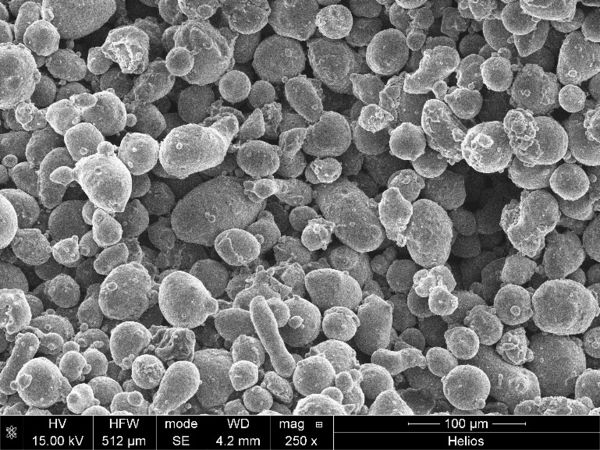

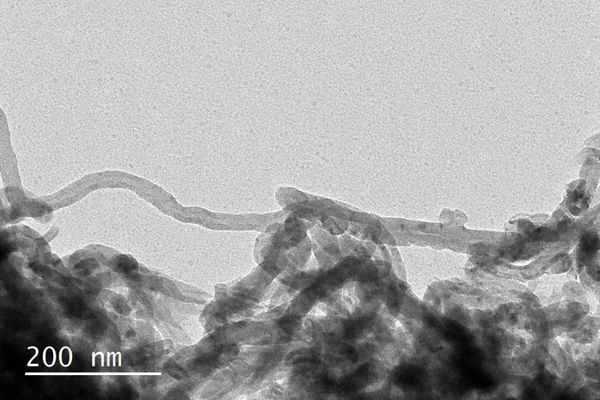

Como matriz del material compuesto se ha empleado polvo pre-aleado de la aleación de aluminio AA7075, obtenido por un proceso de atomización con gas inerte (Figura 1). Suministrado por ECKA Granules Germany, presenta la siguiente distribución de tamaño de partícula X10= 26,6 µm; X50= 41,3 µm; X90= 63,3 µm. En la Tabla 1 se muestra la composición química según la ficha técnica del producto. Se ha adicionado como refuerzo un 1% de nanotubos de carbono de pared múltiple (MWCNTs) con un pureza del 95%.

Han sido suministrados por IoLiTec Nanomaterials, Germany. Según su ficha técnica presentan un diámetro exterior, OD=10-20 nm y una longitud, L=1-2 µm (Figura 2).

| Tabla 1. Composición química del polvo de aluminio 7075

(%en peso) | ||||||||

| Zn | Mg | Cu | Cr | Si | Mn | Ti | Fe | Al |

| 5,5 | 2,6 | 1,5 | 0,26 | 0,11 | <0,01 | <0,01 | 0,08 | Bal. |

2.2 Metodología

Para el proceso de MM, se ha empleado un molino de bolas horizontal tipo attritor (Simoloyer® CM01-Zoz). Las bolas, de diámetro 5 mm, son de acero inoxidable AISI 420. La molienda se llevó a cabo con una relación bolas: polvo de 10:1 bajo atmósfera de argón. Como agente controlante del proceso (ACP) se utilizó un 0,5% en peso de micro-cera de amida, para evitar la soldadura en frío entre las partículas de polvo y las paredes y aspas del molino. Se han propuesto las tres rutas de MM que se describen a continuación y se detallan en la Tabla 2. Se realizan variando la velocidad de rotación en ciclos de 1min, manteniendo la velocidad que se indica en primer lugar durante 48s y la segunda velocidad los 12s restantes. Este procedimiento ha demostrado, en anteriores investigaciones, que mejora la eficacia del proceso.

- Ciclo de Baja Energía (BE): el polvo de AA7075 y los MWCNTs son introducidos en el molino desde el inicio de la molienda. La velocidad se alterna cíclicamente a bajas revoluciones entre 300/200 rpm durante 4h. Con estas condiciones se pretende lograr una adecuada dispersión, minimizando el deterioro de los MWCNTs.

- Ciclo de Alta Energía (AE): Se muelen conjuntamente el polvo de AA7075 y los MWCNTs, alternando la velocidad entre 1300/1000 rpm durante 4h, de esta forma se pretende lograr la integración de los MWCNTs en las partículas de la matriz.

- Ciclo de Alta y Baja Energía (A+BE): se muele inicialmente el polvo de AA7075 alternando la velocidad entre 1300/1000 rpm durante 4h, para incrementar la dureza de las partículas. A continuación, se añaden los MWCNTs y se continúa la molienda durante 2h más a velocidad baja (200 rpm) para favorecer la dispersión de los nanotubos.

| Tabla 2: Rutas de MM estudiadas | ||||

| Molienda | MWCNTs | Tiempo muestreo (h) | Ciclo en 1 min (rpm/s) | Tiempo total (h) |

| Baja Energía (BE) | Si | 2 | 300 /48; 200 /12 | 4 |

| Si | 4 | 300 /48; 200 /12 | ||

| Alta + Baja Energía (A+BE) | No | 2 | 1300 /48; 1000 /12 | 6 |

| No | 4 | 1300 /48; 1000 /12 | ||

| Si | 6 | 200 /60 | ||

| Alta Energía (AE) | Si | 2 | 1300 /48; 1000 /12 | 4 |

| Si | 4 | 1300 /48; 1000 /12 | ||

La caracterización morfológica se llevó a cabo con un microscopio electrónico de barrido (SEM) Helios NanoLab 400 FIB-SEM. La distribución de tamaño de partículas se realizó tomando medidas aleatorias en 300 partículas con el software Image J. Se determinó el tamaño de cristalito con un difractómetro Siemens D-5000, con radiación Cu Kα (λ=1,54056Å), voltaje de 40 kV y una corriente de 30 mA. El barrido se realizó en un intervalo 2θ de 5-90° usando un tamaño de paso de 0,02° y un tiempo de paso de 1 s. La identificación de los picos obtenidos se realizó por comparación con valores estándar del International Centre for Diffraction Data’s Powder Diffraction File (JCPDS). El tamaño de cristalito se determinó por la ecuación de Scherrer:

|

|

(1) |

Donde t es el tamaño de cristalito (Å), k es el factor de forma (0,9), λ es la longitud de onda de la radiación de Cu (1,54056Å), βhkl corresponde al ancho del pico de difracción hkl medido a mitad de su intensidad máxima (radianes), θhkl es ángulo de la reflexión hkl.

La micro-deformación (ε) se calculó usando la siguiente fórmula:

|

|

(2) |

La corrección instrumental se llevó a cabo con un patrón estándar de cuarzo (ICCD card 00-033-116) empleando la siguiente expresión:

|

|

(3) |

3 Resultados

3.1 Tamaño de cristalito

Durante el proceso de MM, las partículas de polvo, debido a los impactos en el interior del molino, están sometidas a la acción repetida de deformación, soldadura y fractura, provocando modificaciones en las estructuras cristalinas que pueden ser determinadas empleando difracción de rayos X (DRX).

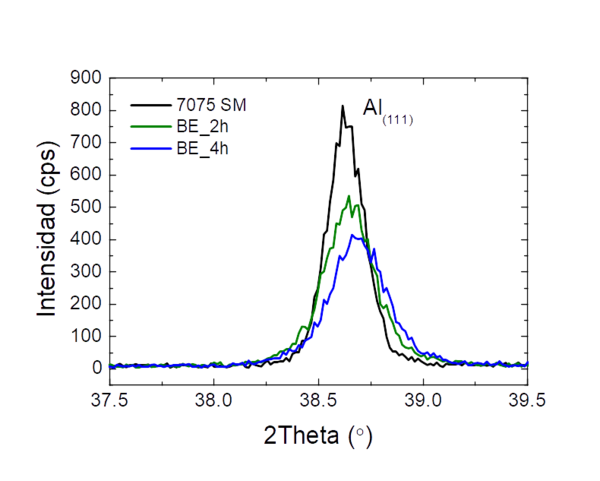

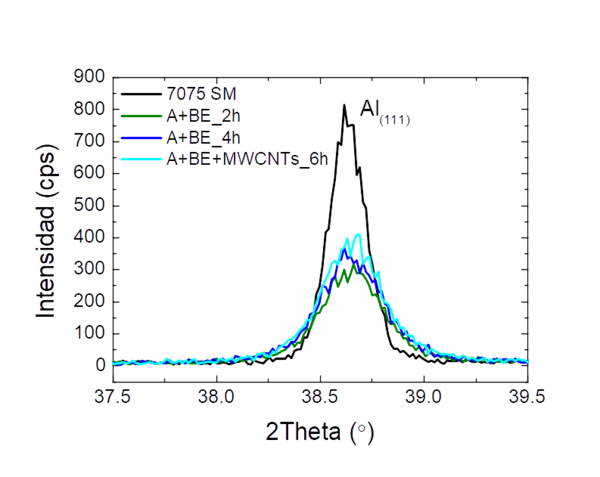

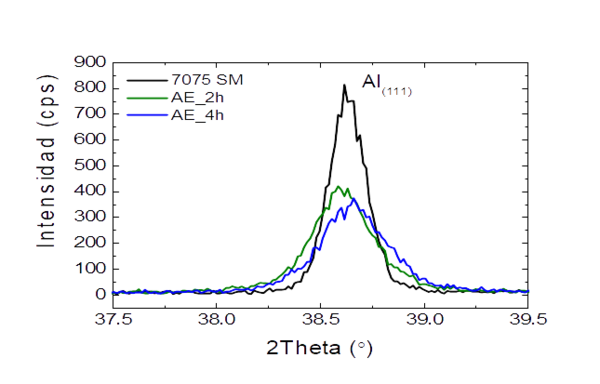

En la Figura 3 se muestran los difractogramas obtenidos en las muestras obtenidas de las rutas ensayadas (BE, A+BE y AE), centrados en el pico de mayor intensidad del aluminio, correspondiente a los planos {111}, para analizar las variaciones de la red cristalina. Cada una de las muestras objeto de estudio se compara con una muestra de polvo de la aleación 7075 en la condición de suministro, (7075 SM). En la Figura 3A, correspondiente a la molienda de BE, se aprecia un desplazamiento del pico a ángulos de difracción ligeramente mayores, con respecto a 7075 SM, cuando el tiempo de molienda se incrementa. No ocurre lo mismo en las otras dos rutas (Figura 3B y 3C) donde el desplazamiento del pico es inapreciable.

Por otro lado, en todos los casos se observa un ensanchamiento de pico y una disminución en la intensidad del mismo debido al proceso de MM. En la Figura 4 se representa la variación del ancho y la intensidad de pico Al (111) en función del tiempo de molienda y de la ruta ensayada. Tras 2h de molienda en el ciclo BE se obtiene un ancho de pico de 0,0045 rad, de 0,0053 rad en el ciclo AE, y obteniéndose la mayor anchura de pico, 0,0057 rad, tras el ciclo A+BE. Del mismo modo, la intensidad de pico es de 570 cps en el caso de BE, 414 cps para AE y de 304 cps para A+BE. Por lo tanto, la molienda de A+BE es la ruta que conduce, tras 2h, al pico de mayor anchura y menor intensidad de las tres rutas.

Como puede apreciarse en la Figura 4 la mayor variación en la anchura e intensidad del pico Al (111) se produce en las primeras horas de molienda, siendo más acusadas en aquellas donde se emplean altas revoluciones, AE y A+BE, que alcanzan valores similares a las 4 horas.

El aumento en el ancho de pico se corresponde con un afino en el tamaño de cristalito y el aumento en las tensiones en la red, que se comprueban en los valores de la Tabla 3. Con el ciclo BE se observa un descenso continuo del tamaño de cristalito hasta el final de esta molienda (4h), alcanzándose un valor de 28,45 nm, lo que supone una reducción del 40% con respecto al tamaño de cristalito de la 7075 SM. Tras la molienda de AE, el tamaño de cristalito es de 26,46 nm, un 45% menor que el del polvo de partida. Finalizada la molienda con el ciclo A+BE, tras 6h, se obtiene una reducción del 42%, con un valor de 27,37 nm. Las significativas variaciones en el tamaño de cristalito se deben fundamentalmente a la generación de dislocaciones como resultado de la severa deformación plástica y la acritud adquirida por las partículas de AA7075. Cuanto mayor sea la energía empleada en dicha deformación, mayor será la multiplicación de dislocaciones y la reducción en el tamaño de cristalito. Así, el ciclo AE origina, para todos los tiempos valores menores que el BE. Aumentando el tiempo de molienda, las dislocaciones se reajustan a un estado de menor energía y se forman límites de grano con desorientaciones de ángulo bajo que, posteriormente se transforman en límites de alto ángulo que originan nuevos nano-granos o nano-cristales. Este efecto es apreciable tanto en las condiciones AE como BE.

| Tabla 3. Variación del tamaño de cristalito (t) y la micro-deformación (ε) en función del tiempo de molienda para cada una de las rutas ensayadas y el polvo prealeado en condición de suministro | ||||||

| Tiempo

de molienda (h) |

Ruta ensayada | |||||

| BE | A+BE | AE | ||||

| t (nm) | ε | t (nm) | ε | t (nm) | ε | |

| 7075SM | 47,99 | 0,0022 | 47,99 | 0,0022 | 47,99 | 0,0022 |

| 2 | 34,32 | 0,0031 | 25,78 | 0,0041 | 27,55 | 0,0038 |

| 4 | 28,45 | 0,0037 | 25,94 | 0,0040 | 26,46 | 0,0040 |

| 6 | - | - | 27,37 | 0,0038 | - | - |

Observando los valores de la tabla, se aprecia una diferencia entre las rutas AE y A+BE, a pesar de que en las 4h de ciclo se emplean las mismas condiciones de velocidad. La presencia de nanotubos desde el comienzo de la molienda conlleva un menor descenso del tamaño de cristalito. Este efecto es debido la acción de lubricante sólido que ejercen los MWCNTs [17] que condiciona la eficacia de la molienda.

3.2 Características morfológicas

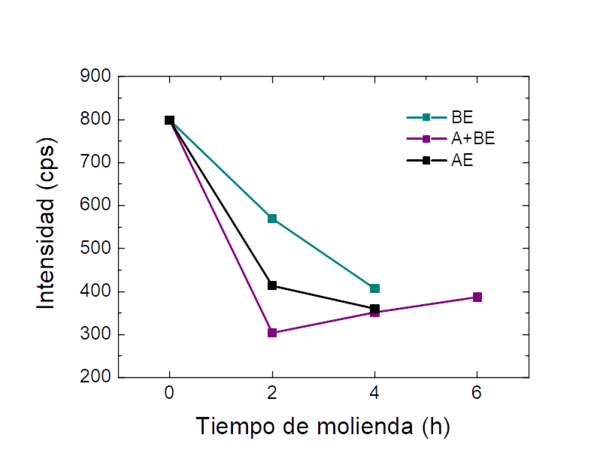

En la Figura 5 se muestran micrografías SEM de la morfología de las partículas de polvo y la distribución de tamaños en función del tiempo y de la ruta de molienda. En la Tabla 4 se resume el tamaño medio de partícula determinado para cada una de las condiciones anteriores.

A las 2h de molienda siguiendo el ciclo BE (Figura 5A), un elevado porcentaje de partículas presentan un tamaño comprendido entre 20 y 60 μm, siendo el tamaño medio de 49,80 μm, superior al correspondiente al polvo inicial 7075 SM (35 μm).

| Tabla 4: Tamaño medio de partícula (μm) | ||||

| Molienda | Tiempo de molienda (h) | |||

| 0 | 2 | 4 | 6 | |

| BE | 35,57 | 49,80 | 61,52 | - |

| A+BE | 35,57 | 100,01 | 185,16 | 51,36 |

| AE | 35,57 | 62,88 | 53,89 | - |

Este incremento del tamaño medio se debe al aplastamiento de gran parte de las partículas por efecto de los impactos con las bolas, las paredes y las aspas del molino durante la molienda, aunque aún se distinguen partículas que conservan un tamaño y apariencia similar al original. Con el paso del tiempo de molienda (Figura 5B) el tamaño medio se incrementa porque el aplastamiento es mayor y aumenta el número de partículas que están deformadas. El mayor porcentaje de partículas se sitúa entre 40 y 80 μm, con un tamaño medio de 61,52 μm (Tabla 4). A las 4 horas de molienda, prácticamente todas las partículas están aplastadas, en forma de obleas, con superficies lisas y cantos redondeados. Esta morfología corresponde a un estado en el que predomina la deformación plástica de las partículas dúctiles, dada la baja energía de este ciclo.

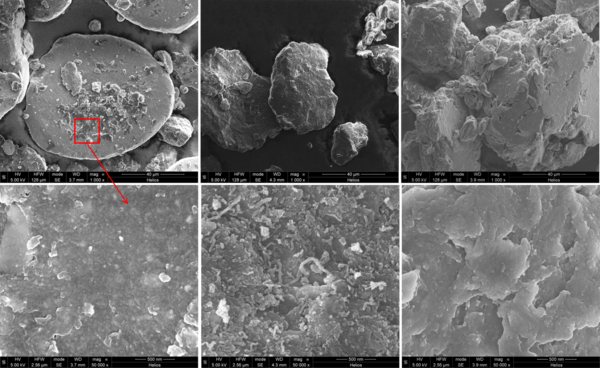

Figura 6. Micrografías SEM de partículas de 7075+MWCNTs al final de cada una de las rutas ensayadas. (A) 4h de molienda BE y (B) Detalle de (A); (C) 6h de molienda A+BE y (D) Detalle de (C); (E) 4h de molienda de AE y (F ) Detalle de (D).

Con la molienda de A+BE, se obtiene un tamaño medio de partícula muy superior al obtenido en la anterior ruta para el mismo tiempo de molienda. Así, tras 2h (Figura 5C) la mayor parte de las partículas presentan un tamaño comprendido entre 50 y 150 μm, siendo el tamaño medio 100,01 μm. La alta energía de los impactos transforma las partículas en copos o escama, que se sueldan unas sobre otras de forma paralela al eje longitudinal de las partículas, por efecto de la acción de las bolas. Se forman así partículas con estructura multicapa, incrementándose el diámetro y el espesor de las mismas, aunque conservan aún una morfología bastante aplastada e irregular. Con dos horas más de molienda (Figura 5D), continúa el proceso de soldadura entre partículas sin ningún tipo de preferencia en la orientación. Esto conlleva un aumento en el tamaño (el mayor porcentaje se encuentra entre 100 y 200 μm, con una media de 185,16 μm) y espesor, lo que conduce a una morfología que tiende a ser equiaxial. Tras la adición de los MWCNTs y la etapa de mezclado (6h totales de proceso) (Figura 5E), las dimensiones de las partículas se reducen notablemente, debido al proceso de fractura que se deriva de la pérdida de ductilidad y aumento de dureza de las partículas. La mayor parte de ellas presentan un tamaño inferior a las 60 μm, siendo el diámetro medio de 51,63 μm.

En el caso de la molienda de AE se observa poca variación en el tamaño medio de partícula entre 2h (62,88 μm) y 4h (53,89 μm), siendo ligeramente mayor en las primeras horas. En la Figura 5F se observa que la gran mayoría de partículas presentan tamaños entre 40 y 80 μm, mientras en la Figura 5G es de entre 20 y 60 μm. Al igual que se comentó al valorar la variación en el tamaño de cristalito, la presencia de los MWCNTs limitan el proceso de soldadura en frío que tiene lugar en la etapa inicial de la molienda, lo que conduce a partículas de menores dimensiones tras 2h que las obtenidas en la ruta A+BE. Al igual que en el caso anterior, a las 4h el endurecimiento de las partículas conduce a su rotura y, por tanto a un afino en su tamaño.

3.3 Dispersión de los MWCNTs

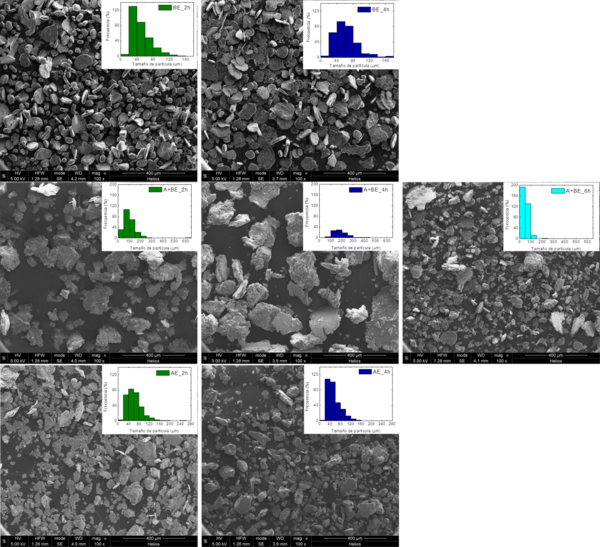

En la Figura 6, se muestran micrografías de SEM de las muestras de polvo de 7075 + MWCNTs al final de cada una de las rutas ensayadas. En la Figura 6A, correspondiente a 4h de molienda en la ruta BE, se observa que los MWCNTs se encuentran aglomerados en zonas limitadas sobre la superficie de las partículas de polvo de AA7075. En la imagen de mayor magnificación (Figura 6B) se aprecia que se encuentran adheridos y, a pesar de utilizar bajas revoluciones en esta ruta, parecen deformados y fracturados, sin que se logre su dispersión en la matriz.

No sucede lo mismo en la muestra de la molienda de A+BE después de 6h. Sobre las partículas de aluminio no se han observado aglomeraciones de nanotubos (Figura 6C) sino que se encuentran recubriendo toda la superficie, lo que garantiza una mejor dispersión de los mismos. A mayor magnificación, aún puede distinguirse su morfología inicial (Figura 6D). Estos resultados parecen indicar que la ruta A+BE permite reducir el deterioro de los nanotubos y lograr una correcta dispersión de los mismos, debido a que la adición de MWCNTs se realiza tras 4h de molienda de alta energía en las que las partículas del polvo de AA7075 ya han experimentado un grado de endurecimiento importante. Las 2h siguientes de mezclado a bajas revoluciones permiten disgregar las aglomeraciones iniciales de nanotubos e incorporarlos a la superficie de las partículas. Estudios posteriores permitirán determinar si esta etapa es suficiente para la integración de los MWCNTs en el interior de la matriz.

Por último, tras la molienda de AE, tampoco se observan aglomeraciones de MWCNTs sobre la superficie de las partículas de AA7075 (Figura 6E). Los nanotubos parecen encontrarse homogéneamente distribuídos sobre la superficie y embebidos en las partículas (Figura 6F). La utilización de espectroscopía RAMAN y microscopía electrónica de transmisión (TEM) permitirán analizar el grado de deterioro que hayan podido experimentar los nanotubos así como veirificar la correcta incorporación de los nanorefuerzos a la matriz.

4 Conclusiones

En este trabajo se han presentado los resultados preliminares para la determinación de una ruta optimizada de molienda mecánica que permita elaborar un material MMC de AA 7075 reforzado con un 1% nanotubos de carbono de pared múltiple (MWCNTs) a través de un proceso industrialmente escalable. Para ello se han propuesto y ensayado tres rutas con ciclos de molienda de Baja Energía (BE), Alta energía (AE) y una ruta que combina A+BE.

Las conclusiones alcanzadas se resumen a continuación:

- Se ha podido descartar la molienda realizada en condiciones de BE, ya que no se logra la suficiente disgregación de los nanotubos ni su distribución homogénea en las partículas de AA7075. Las rutas AE y A+BE permiten dispersar uniformemente los MWCNTs en las partículas de la matriz. Estudios posteriores permitirán realizar la selección final atendiendo a la conservación de las características de los nanotubos y a su integración en la matriz.

- El tamaño de cristalito al final de cada una de las rutas ensayadas es aproximadamente 27 nm, lo que supone una reducción de casi el 45% con respecto al polvo de la aleación sin molienda, en condición de suministro.

- El tamaño de partícula obtenido al final de la molienda por la ruta A+BE permite obtener el menor tamaño de partícula (51,36 μm) de las tres consideradas. Esta reducción de tamaño de partícula, junto con el afino en el tamaño de cristalito hacen presuponer un importante incremento en las propiedades mecánicas del material compuesto.

Agradecimientos

Este trabajo ha sido realizado gracias a la financiación del Ministerio de Economía y Competitividad del Gobierno de España a través del “Programa Estatal de I+D+i Orientado a los Retos de la Sociedad,” convocatoria 2017 (Nº de proyecto: MAT2017-83825-C4-2-R).

Referencias

[1] B. Prabhu, C. Suryanarayana, Materials Science and Engineering A, 425, pág. 192-200 (2006).

https://doi.org/10.1016/j.msea.2006.03.066

[2] N. Zhao, P. Nash, X. Yang, Journal of Materials Processing Technology, 170, pág. 586-592 (2005).

https://doi.org/10.1016/j.jmatprotec.2005.06.037

[3] S.M. Zebarjad, S.A. Sajjadi, Materials and Design, 28, pág. 2113-2120 (2007). https://doi.org/10.1016/j.matdes.2006.05.020

[4] J.B. Fogagnolo, F. Velasco, M.H. Robert, J.M. Torralba, Materials Science and Engineering A, 342, pág. 131-143 (2003).

https://doi.org/10.1016/S0921-5093(02)00246-0

[5] M.I. Flores-Zamora, I. Estrada-Guel, J. González-Hernández, M. Miki-Yoshida, R. Martínez-Sánchez, Journal of Alloys and Compounds, 434-435, pág. 518-521 (2007).

[6] I. Estrada-Guel, C. Carreño-Gallardo, D.C. Mendoza-Ruiz, M. Miki-Yoshida, E. Rocha-Rangel, R. Martínez-Sanchez, Journal of Alloys and Compounds, 483, pág. 173-177 (2009). https://doi.org/10.1016/j.jallcom.2008.07.190

[7] E.M. Ruiz-Navas, J.B. Fogagnolo, F. Velasco, J.M. Ruiz-Prieto, L. Froyen, Composites Part A: Applied Science and Manufacturing , 37, pág 2114-2120, (2006).

https://doi.org/10.1016/j.compositesa.2005.11.016

[8] Miyajima T, Iwai , Wear, 255 pág. 606-616 (2003).

https://doi.org/10.1016/S0043-1648(03)00066-8

[9] A.J. Knowles, X. Jiang, M. Galano, F. Audebert, Journal Alloys and Compounds, 615, pág. S401-S405 (2014).

https://doi.org/10.1016/j.jallcom.2014.01.134

[10] J.B. Fogagnolo, M.H. Robert, J.M. Torralba. Materials Science and Engineering A 426, 85-94 (2006).

https://doi.org/10.1016/j.msea.2006.03.074

[11] V. Amigo´, J.L. Ortiz and M.D. Salvador. Scripta Materialia, 42, pág. 383-388 (2000).

https://doi.org/10.1016/S1359-6462(99)00356-5

[12] H. Ahamed, V. Senthilkumar. Materials and Design, 37, pág. 182-192 (2012). https://doi.org/10.1016/j.matdes.2011.12.036

[13] C. Suryanarayana, N. Al-Aqeeli, Progress in Materials Science, 58, pág. 383-502 (2013).

https://doi.org/10.1016/j.pmatsci.2012.10.001

[14] J.S. Benjamin, M.J. Bomford, Metallurgical Transactions, 8A, pág. 1301-1305 (1977). https://doi.org/10.1007/BF02643845

[15] T. Peng, I. Chang, Powder Technology, 266, pág.17-15 (2014).

https://doi.org/10.1016/j.powtec.2014.05.068

[16] A. Esawi, K. Morsi, Composites Part A: Applied Science and Manufacturing, 38, pág.646-650 (2007).

https://doi.org/10.1016/j.compositesa.2006.04.006

[17] M. Raviathul Basariya, V.C. Srivastava, N.K. Mukhopadhyay. Materials and Design, 64, pág. 542-549 (2014).

Document information

Published on 15/04/21

Accepted on 04/07/19

Submitted on 10/06/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 2 - Caracterización analítica, numérica y experimental de los materiales compuestos. Materiales multifuncionales. Comportamiento de componentes estructurales., 2021

DOI: 10.23967/r.matcomp.2021.04.013

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?