m (Scipediacontent moved page Draft Content 533079087 to Delgado et al 2021a) |

|||

| (3 intermediate revisions by 2 users not shown) | |||

| Line 1: | Line 1: | ||

| − | == | + | ==1 Introducción == |

| − | + | Los materiales compuestos tienen cada vez más peso dentro de la industria aeronáutica y las solicitaciones que tienen que soportar los elementos estructurales fabricados con ellos son más exigentes. | |

| − | + | ||

| − | + | ||

| − | == | + | Debido a sus buenas propiedades específicas, los compuestos laminados basados en carbono/epoxi han adquirido mayor relevancia en aplicaciones aeronáuticas y espaciales. Este interes ha dado lugar a numerosos trabajos de investigación sobre el comportamiento del daño en todas las escalas, tanto micromecánica como mesomecánica. Como resultado, tenemos una buena comprensión de su comportamiento bajo carga mecánica, lo que nos permite utilizarlos en el diseño de baja temperatura, aplicaciones no vitales, como conos de cola y algunas partes del fuselaje de aviones subsónicos. |

| − | < | + | |

| + | McManus et al. [1, 2] investigaron el agrietamiento de la matriz en laminados CFRP bajo carga térmica. Nairn [3, 4] realizó ensayos de fatiga térmica en varios tipos de laminados CFRP para obtener la relación entre la tasa de crecimiento de la densidad de grieta en la matriz y la tasa de liberación de energía [5]. Mediante la ley de París modificada, la resistencia de diversos materiales a la formación de grietas en la matriz fue caracterizada. | ||

| + | |||

| + | Henaff-Gardin et al. [6, 7] analizaron el agrietamiento de la matriz tanto en capas a 0 como a 90, relacionando la tasa de liberación de energía con el agrietamiento de la matriz. | ||

| + | |||

| + | Existen enfoques analíticos efectivos para el estudio de agrietamiento de la matriz bajo carga térmica. Sin embargo, algunos estudios solo consideran el agrietamiento de la matriz en una sola capa [1–5] y otros consideran solo laminados de capas cruzadas [6, 7] . Por ello, se cree necesario analizar el agrietamiento de la matriz en estructuras de mayor complejidad, estudiando su evolución tridimensional. | ||

| + | |||

| + | En el siguiente trabajo, se ha estudiado el comportamiento de laminados de carbono con distinta estructura geométrica sometidos tanto a cargas térmicas cíclicas como expuestos en largos periodos de tiempo a agentes corrosivos, con el objeto de comprender el fenómeno de iniciación de las microgrietas en la matriz y su posterior dinámica de propagación a lo largo del laminado. Para ello se han utilizado técnicas de tomografía computarizada por rayos X. | ||

| + | |||

| + | ==2 Materiales y Fabricación== | ||

| + | |||

| + | ==='''2.1''' Materiales y secuencia de apilado=== | ||

| + | |||

| + | Para realizar el estudio de daño se seleccionan dos tipos de tejido de fibra de carbono. El primero, un tejido satén convencional siguiendo un patrón 5HS y el segundo, un tejido NCF (''Non-crimped Fabric'') biaxial con fibras a +/- 45 grados. | ||

| + | |||

| + | A su vez, ambos tejidos se combinan con dos sistemas de resina diferentes para generar los cuatro laminados a analizar. Se trata de sistemas de resina epoxi específicas para su uso en fabricación mediante moldeo por transferencia de resina. Las secuencias de apilado se resumen en la Tabla 1. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | {| style="width: 84%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|'''Panel''' | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|'''Resina''' | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|'''Tejido''' | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|'''Apilado''' | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|P1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|R1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|NCF | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|[(+/-)(0/90)]<sub>2s</sub> | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|P2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|R2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|NCF | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|[(+/-)(0/90)]<sub>2s</sub> | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|P3 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|R1 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|5HS | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|[0/90]<sub>4s</sub> | ||

| + | |- | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|P4 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|R2 | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|5HS | ||

| + | | style="border: 1pt solid black;text-align: center;vertical-align: top;"|[0/90]<sub>4s</sub> | ||

| + | |} | ||

| + | </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Tabla 1.''' Secuencia de apilado de los laminados analizados.</span></div> | ||

| + | |||

| + | ==='''2.2''' Proceso de Fabricación=== | ||

| + | |||

| + | El proceso de fabricación se lleva a cabo utilizando un molde con un espaciador de 3 mm de espesor, sometido a 25 toneladas. La inyección de resina se realiza a 110ºC, una vez finaliza la inyección se incrementa la temperatura a 2ºC/min hasta llegar a 180ºC, permaneciendo en dicha temperatura 2 horas para completar el ciclo de curado. | ||

| + | |||

| + | ==3 Generación del daño== | ||

| + | |||

| + | ==='''3.1''' Ciclado Térmico=== | ||

| + | |||

| + | Por una parte, las probetas obtenidas de los laminados indicados en la Tabla 1, son sometidas a un ciclado térmico que simula la operación en vuelo de una aeronave. El material es introducido en una cámara térmica con atmósfera controlada en la que la temperatura va oscilando entre -55ºC y 72ºC. El material es retirado de la cámara en los siguientes estados de carga con el fin de analizar la evolución del daño; tras 400, 800, 1200, 1600 y 2000 ciclos. | ||

| + | |||

| + | ==='''3.2''' Inmersión en agente corrosivo=== | ||

| + | |||

| + | Por otra, son sometidas a un baño en agente corrosivo, concretamente en Metil Etil Cetona (MEK). Se analiza material que ha permanecido inmerso en éste disolvente de 1 a 6 días. | ||

| + | |||

| + | ==4 Análisis del daño== | ||

| + | |||

| + | Los escaneos fueron realizados utilizando un equipo de microtomografía Phoenix Nanotom 160 kV de General Electric, con detector Hamamatsu 7942-25SK (2K x 2K) y tubo de rayos X nanofoco con emisor de molibdeno. Se instaló un blanco de molibdeno durante los escaneos, en modo 0 nanofoco, sin añadir ningún filtro adicional. El voltaje del tubo de rayos X para la adquisición se establece en 60 kV y la corriente se fija en 200 µA. En cada tomografía 2200 proyecciones radiográficas son realizadas a lo largo de los 360º de rotación. El tiempo de exposición se establece en 500ms, tomando 8 imágenes para realizar cada proyección radiográfica alcanzando 3 horas cada adquisición tomográfica. Debido a la posición relativa entre muestra y detector se alcanza un tamaño de voxel isotrópico de 3.3 x 3.3 x 3.3 µm. Los escaneos de tomografía computarizada de rayos X se reconstruyen mediante el software Phoenix datos|x, para así exportar el volumen a analizar en secciones transversales. Posteriormente las imágenes son tratadas usando los softwares ImageJ, VGStudio y Avizo (v9.5). | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Delgado_et_al_2021a-image6.jpg|522px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

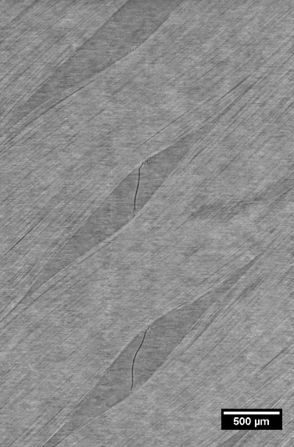

| + | <span style="text-align: center; font-size: 75%;">'''Figura 1.''' Microgrietas en panel P1 con tejido NCF sometido a 800 ciclos a través del espesor.</span></div> | ||

| + | |||

| + | ==5 Resultados== | ||

| + | |||

| + | ==='''5.1''' Mecanísmos de daño=== | ||

| + | |||

| + | De las tomografías realizadas a distinto número de ciclos térmicos se observa que en los laminados de NCF las microgrietas se concentran en los cúmulos de resina generados por la distorsión del cosido y tienen como dirección principal de propagación la del patrón de cosido. | ||

| + | |||

| + | Tal como se puede observar en las Figuras 2 y 3, en las que se exponen imágenes de ambas capas del tejido biaxial NCF, la dirección principal de progación de las grietas es aquella marcada por el patrón de cosido. En la Figura 2, se muestra el tejido biaxial que une fibras unidireccionales a +/-45º, mientras que la dirección principal de propagación es la 0º (siguiendo los puntos de cosido que unen ambas capas). En la Figura 3, se corrobora el mismo fenómeno, ésta vez para capas a 0º/90º. Puede verse cómo la grieta en ambas capas forma 45º respecto a las fibras, siguiendo el camino marcado por el hilo termoplástico. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Delgado_et_al_2021a-image7.jpeg|294px]] | ||

| + | | [[Image:Delgado_et_al_2021a-image8.jpeg|center|294px]] | ||

| + | |} | ||

| + | </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | {| | ||

| + | |- | ||

| + | | [[Image:Delgado_et_al_2021a-image9.jpeg|300px]] | ||

| + | | [[Image:Delgado_et_al_2021a-image10.jpeg|center|300px]] | ||

| + | |} | ||

| + | </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 3.'''</span> <span style="text-align: center; font-size: 75%;">Microgrietas en panel P1 con tejido NCF sometido a 800 ciclos en una capa biaxial a 0º/90º.</span></div> | ||

| + | |||

| + | Una vez la grieta alcanza los bordes del cúmulo de resina se reorienta en la dirección de la fibra, prosiguiendo por la entrecara fibra/matriz. | ||

| + | |||

| + | Ésta interacción entre direcciones principales y secundarias de propagación se torna de mayor complejidad debido a la superposición de tejidos biaxiales a través del espesor. En la Figura 1, pueden observarse tanto grietas contenidas en una capa biaxial como otras que progresan de una capa a otra en aquellas zonas en las que coincidan cúmulos de resina, creando grietas que crecen a través del espesor girando en función de la orientación del patrón de cosido en cada nivel. | ||

| + | |||

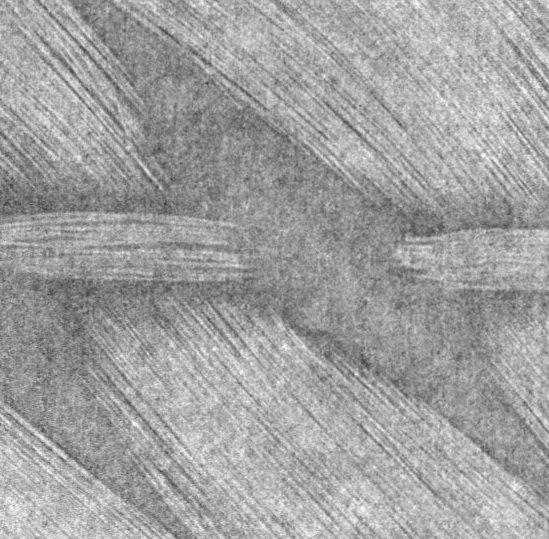

| + | Este efecto puede verse en la Figura 4, en la que se proyectan todas las grietas a través del espesor (dirección Z) y se muestran conjuntamente en el plano XY. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

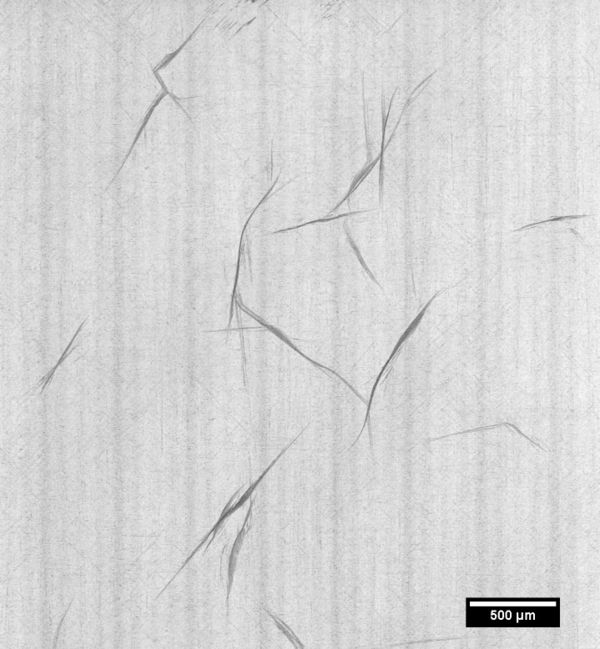

| + | <span style="text-align: center; font-size: 75%;">'''Figura 2.'''</span> <span style="text-align: center; font-size: 75%;">Microgrietas en panel P1 con tejido NCF sometido a 800 ciclos en una capa biaxial a +/-45º.</span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Delgado_et_al_2021a-image11.jpeg|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 4.'''</span> <span style="text-align: center; font-size: 75%;">Proyección en Z (dirección fuera de plano) del laminado NCF en el que se observan las direcciones de propagación de las microgrietas.</span></div> | ||

| + | |||

| + | ==6 Conclusiones== | ||

| + | |||

| + | La investigación ha proporcionado nuevos conocimientos sobre la compleja interacción entre los distintos mecanismos de daño. | ||

| + | |||

| + | Es bien sabido que los puntos de cosido en laminados NCF generan una morfología compleja dentro del laminado de material compuesto, que resulta en dos efectos principales: | ||

| + | |||

| + | - En primer lugar, se producen desorientaciones locales en el plano de las fibras cerca de los puntos de cosido. | ||

| + | |||

| + | - En segundo lugar, generarían dos tipos diferentes de cúmulos de resina. Las regiones en las puntadas y las regiones en la entrecapa debido al bucle de hilo de costura. | ||

| + | |||

| + | Se ha podido constatar un mayor daño en los laminados fabricados con tejido NCF respecto al tejido convencional 5HS a mismo número de ciclos. Esto se debe a la interacción del hilo termoplástico con la matriz epoxídica. En éste tipo de laminados se ha podido observar que la iniciación de las microgrietas ocurre ya tras el proceso de curado de los laminados debido a la decohesión de la entrecara matriz-termoplástico. El posterior proceso de ciclado térmico posibilita la progresión de dichas grietas en las direcciones del cosido de la fibra. | ||

| + | [[File:Delgado_et_al_2021a-image12.jpg|centre|600x600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 5.'''</span> <span style="text-align: center; font-size: 75%;">Decohesión entre hilo termoplástico y matriz.</span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Delgado_et_al_2021a-image13-c.jpg|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 6.'''</span> <span style="text-align: center; font-size: 75%;">Distorsión generada por los puntos de cosido en laminados NCF.</span></div> | ||

| + | |||

| + | ==Agradecimientos== | ||

| + | |||

| + | IL quiere agradecer a la Comunidad de Madrid por el soporte económico recibido a través de la beca para la realización de Doctorados Industriales. También se quiere poner en valor el soporte técnico recibido por Alice Clasper, Javier García, Vanesa Martínez, José Luis Jiménez, Miguel de la Cruz y Amalia San Román. | ||

| + | |||

| + | ==Referencias== | ||

| + | |||

| + | [1] H. L. Mcmanus, D. E. Bowles, and S. S. Tompkins, “Prediction of thermal cycling induced matrix cracking,” ''Journal of Reinforced Plastics and Composites'', vol. 15, no. 2. pp. 124–140, 1996. | ||

| + | |||

| + | [2] C. H. Park and H. L. McManus, “Thermally induced damage in composite laminates: Predictive methodology and experimental investigation,” ''Compos. Sci. Technol.'', vol. 56, no. 10, pp. 1209–1219, 1996. | ||

| + | |||

| + | [3] N. Aeronautics and I. Program, ''NASA Contractor Report 4472''. 2018. | ||

| + | |||

| + | [4] S. Liu and J. A. Nairn, “Fracture Mechanics Analysis of Composite Microcracking: Experimental Results in Fatigue,” ''Proc. 5th Tech. Conf. Compos. Mater. Am. Soc. Compos.'', pp. 287–295, 1990. | ||

| + | |||

| + | [5] J. A. Nairn, “The Strain Energy Release Rate of Composite Microcracking: A Variational Approach,” ''J. Compos. Mater.'', vol. 23, no. 11, pp. 1106–1129, 1989. | ||

| + | |||

| + | [6] C. Henaff-Gardin, M. C. Lafarie-Frenot, and D. Gamby, “Doubly periodic matrix cracking in composite laminates part 1: General in-plane loading,” ''Compos. Struct.'', vol. 36, no. 1–2, pp. 113–130, 1996. | ||

| + | |||

| + | [7] C. Henaff-Gardin, M. C. Lafarie-Frenot, and D. Gamby, “Doubly periodic matrix cracking in composite laminates part 2: Thermal biaxial loading,” ''Compos. Struct.'', vol. 36, no. 1–2, pp. 131–140, 1996. | ||

Latest revision as of 21:01, 26 November 2022

1 Introducción

Los materiales compuestos tienen cada vez más peso dentro de la industria aeronáutica y las solicitaciones que tienen que soportar los elementos estructurales fabricados con ellos son más exigentes.

Debido a sus buenas propiedades específicas, los compuestos laminados basados en carbono/epoxi han adquirido mayor relevancia en aplicaciones aeronáuticas y espaciales. Este interes ha dado lugar a numerosos trabajos de investigación sobre el comportamiento del daño en todas las escalas, tanto micromecánica como mesomecánica. Como resultado, tenemos una buena comprensión de su comportamiento bajo carga mecánica, lo que nos permite utilizarlos en el diseño de baja temperatura, aplicaciones no vitales, como conos de cola y algunas partes del fuselaje de aviones subsónicos.

McManus et al. [1, 2] investigaron el agrietamiento de la matriz en laminados CFRP bajo carga térmica. Nairn [3, 4] realizó ensayos de fatiga térmica en varios tipos de laminados CFRP para obtener la relación entre la tasa de crecimiento de la densidad de grieta en la matriz y la tasa de liberación de energía [5]. Mediante la ley de París modificada, la resistencia de diversos materiales a la formación de grietas en la matriz fue caracterizada.

Henaff-Gardin et al. [6, 7] analizaron el agrietamiento de la matriz tanto en capas a 0 como a 90, relacionando la tasa de liberación de energía con el agrietamiento de la matriz.

Existen enfoques analíticos efectivos para el estudio de agrietamiento de la matriz bajo carga térmica. Sin embargo, algunos estudios solo consideran el agrietamiento de la matriz en una sola capa [1–5] y otros consideran solo laminados de capas cruzadas [6, 7] . Por ello, se cree necesario analizar el agrietamiento de la matriz en estructuras de mayor complejidad, estudiando su evolución tridimensional.

En el siguiente trabajo, se ha estudiado el comportamiento de laminados de carbono con distinta estructura geométrica sometidos tanto a cargas térmicas cíclicas como expuestos en largos periodos de tiempo a agentes corrosivos, con el objeto de comprender el fenómeno de iniciación de las microgrietas en la matriz y su posterior dinámica de propagación a lo largo del laminado. Para ello se han utilizado técnicas de tomografía computarizada por rayos X.

2 Materiales y Fabricación

2.1 Materiales y secuencia de apilado

Para realizar el estudio de daño se seleccionan dos tipos de tejido de fibra de carbono. El primero, un tejido satén convencional siguiendo un patrón 5HS y el segundo, un tejido NCF (Non-crimped Fabric) biaxial con fibras a +/- 45 grados.

A su vez, ambos tejidos se combinan con dos sistemas de resina diferentes para generar los cuatro laminados a analizar. Se trata de sistemas de resina epoxi específicas para su uso en fabricación mediante moldeo por transferencia de resina. Las secuencias de apilado se resumen en la Tabla 1.

| Panel | Resina | Tejido | Apilado |

| P1 | R1 | NCF | [(+/-)(0/90)]2s |

| P2 | R2 | NCF | [(+/-)(0/90)]2s |

| P3 | R1 | 5HS | [0/90]4s |

| P4 | R2 | 5HS | [0/90]4s |

2.2 Proceso de Fabricación

El proceso de fabricación se lleva a cabo utilizando un molde con un espaciador de 3 mm de espesor, sometido a 25 toneladas. La inyección de resina se realiza a 110ºC, una vez finaliza la inyección se incrementa la temperatura a 2ºC/min hasta llegar a 180ºC, permaneciendo en dicha temperatura 2 horas para completar el ciclo de curado.

3 Generación del daño

3.1 Ciclado Térmico

Por una parte, las probetas obtenidas de los laminados indicados en la Tabla 1, son sometidas a un ciclado térmico que simula la operación en vuelo de una aeronave. El material es introducido en una cámara térmica con atmósfera controlada en la que la temperatura va oscilando entre -55ºC y 72ºC. El material es retirado de la cámara en los siguientes estados de carga con el fin de analizar la evolución del daño; tras 400, 800, 1200, 1600 y 2000 ciclos.

3.2 Inmersión en agente corrosivo

Por otra, son sometidas a un baño en agente corrosivo, concretamente en Metil Etil Cetona (MEK). Se analiza material que ha permanecido inmerso en éste disolvente de 1 a 6 días.

4 Análisis del daño

Los escaneos fueron realizados utilizando un equipo de microtomografía Phoenix Nanotom 160 kV de General Electric, con detector Hamamatsu 7942-25SK (2K x 2K) y tubo de rayos X nanofoco con emisor de molibdeno. Se instaló un blanco de molibdeno durante los escaneos, en modo 0 nanofoco, sin añadir ningún filtro adicional. El voltaje del tubo de rayos X para la adquisición se establece en 60 kV y la corriente se fija en 200 µA. En cada tomografía 2200 proyecciones radiográficas son realizadas a lo largo de los 360º de rotación. El tiempo de exposición se establece en 500ms, tomando 8 imágenes para realizar cada proyección radiográfica alcanzando 3 horas cada adquisición tomográfica. Debido a la posición relativa entre muestra y detector se alcanza un tamaño de voxel isotrópico de 3.3 x 3.3 x 3.3 µm. Los escaneos de tomografía computarizada de rayos X se reconstruyen mediante el software Phoenix datos|x, para así exportar el volumen a analizar en secciones transversales. Posteriormente las imágenes son tratadas usando los softwares ImageJ, VGStudio y Avizo (v9.5).

5 Resultados

5.1 Mecanísmos de daño

De las tomografías realizadas a distinto número de ciclos térmicos se observa que en los laminados de NCF las microgrietas se concentran en los cúmulos de resina generados por la distorsión del cosido y tienen como dirección principal de propagación la del patrón de cosido.

Tal como se puede observar en las Figuras 2 y 3, en las que se exponen imágenes de ambas capas del tejido biaxial NCF, la dirección principal de progación de las grietas es aquella marcada por el patrón de cosido. En la Figura 2, se muestra el tejido biaxial que une fibras unidireccionales a +/-45º, mientras que la dirección principal de propagación es la 0º (siguiendo los puntos de cosido que unen ambas capas). En la Figura 3, se corrobora el mismo fenómeno, ésta vez para capas a 0º/90º. Puede verse cómo la grieta en ambas capas forma 45º respecto a las fibras, siguiendo el camino marcado por el hilo termoplástico.

Una vez la grieta alcanza los bordes del cúmulo de resina se reorienta en la dirección de la fibra, prosiguiendo por la entrecara fibra/matriz.

Ésta interacción entre direcciones principales y secundarias de propagación se torna de mayor complejidad debido a la superposición de tejidos biaxiales a través del espesor. En la Figura 1, pueden observarse tanto grietas contenidas en una capa biaxial como otras que progresan de una capa a otra en aquellas zonas en las que coincidan cúmulos de resina, creando grietas que crecen a través del espesor girando en función de la orientación del patrón de cosido en cada nivel.

Este efecto puede verse en la Figura 4, en la que se proyectan todas las grietas a través del espesor (dirección Z) y se muestran conjuntamente en el plano XY.

6 Conclusiones

La investigación ha proporcionado nuevos conocimientos sobre la compleja interacción entre los distintos mecanismos de daño.

Es bien sabido que los puntos de cosido en laminados NCF generan una morfología compleja dentro del laminado de material compuesto, que resulta en dos efectos principales:

- En primer lugar, se producen desorientaciones locales en el plano de las fibras cerca de los puntos de cosido.

- En segundo lugar, generarían dos tipos diferentes de cúmulos de resina. Las regiones en las puntadas y las regiones en la entrecapa debido al bucle de hilo de costura.

Se ha podido constatar un mayor daño en los laminados fabricados con tejido NCF respecto al tejido convencional 5HS a mismo número de ciclos. Esto se debe a la interacción del hilo termoplástico con la matriz epoxídica. En éste tipo de laminados se ha podido observar que la iniciación de las microgrietas ocurre ya tras el proceso de curado de los laminados debido a la decohesión de la entrecara matriz-termoplástico. El posterior proceso de ciclado térmico posibilita la progresión de dichas grietas en las direcciones del cosido de la fibra.

Agradecimientos

IL quiere agradecer a la Comunidad de Madrid por el soporte económico recibido a través de la beca para la realización de Doctorados Industriales. También se quiere poner en valor el soporte técnico recibido por Alice Clasper, Javier García, Vanesa Martínez, José Luis Jiménez, Miguel de la Cruz y Amalia San Román.

Referencias

[1] H. L. Mcmanus, D. E. Bowles, and S. S. Tompkins, “Prediction of thermal cycling induced matrix cracking,” Journal of Reinforced Plastics and Composites, vol. 15, no. 2. pp. 124–140, 1996.

[2] C. H. Park and H. L. McManus, “Thermally induced damage in composite laminates: Predictive methodology and experimental investigation,” Compos. Sci. Technol., vol. 56, no. 10, pp. 1209–1219, 1996.

[3] N. Aeronautics and I. Program, NASA Contractor Report 4472. 2018.

[4] S. Liu and J. A. Nairn, “Fracture Mechanics Analysis of Composite Microcracking: Experimental Results in Fatigue,” Proc. 5th Tech. Conf. Compos. Mater. Am. Soc. Compos., pp. 287–295, 1990.

[5] J. A. Nairn, “The Strain Energy Release Rate of Composite Microcracking: A Variational Approach,” J. Compos. Mater., vol. 23, no. 11, pp. 1106–1129, 1989.

[6] C. Henaff-Gardin, M. C. Lafarie-Frenot, and D. Gamby, “Doubly periodic matrix cracking in composite laminates part 1: General in-plane loading,” Compos. Struct., vol. 36, no. 1–2, pp. 113–130, 1996.

[7] C. Henaff-Gardin, M. C. Lafarie-Frenot, and D. Gamby, “Doubly periodic matrix cracking in composite laminates part 2: Thermal biaxial loading,” Compos. Struct., vol. 36, no. 1–2, pp. 131–140, 1996.

Document information

Published on 17/01/21

Accepted on 04/07/19

Submitted on 30/05/19

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 1 - Comportamiento en servicio – Inspección y reparación., 2021

DOI: 10.23967/r.matcomp.2021.01.017

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?