(Tag: Visual edit) |

(Tag: Visual edit) |

||

| (2 intermediate revisions by the same user not shown) | |||

| Line 13: | Line 13: | ||

<span id='_Ref8914731'></span><div id="_Ref8914725" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <span id='_Ref8914731'></span><div id="_Ref8914725" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

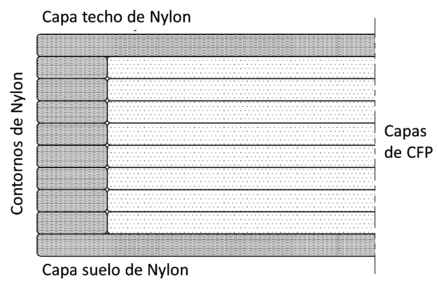

| − | <span style="text-align: center; font-size: 75%;">'''Figura 1 | + | <span style="text-align: center; font-size: 75%;">'''Figura 1.''' Secuencia de apilamiento de las capas de las muestras impresas mediante esta tecnología FFF de impresión 3D.</span></div> |

==='''2.2''' Caracterización térmica y mecánica de los materiales constituyentes=== | ==='''2.2''' Caracterización térmica y mecánica de los materiales constituyentes=== | ||

| Line 27: | Line 27: | ||

<div id="_Ref9259690" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref9259690" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

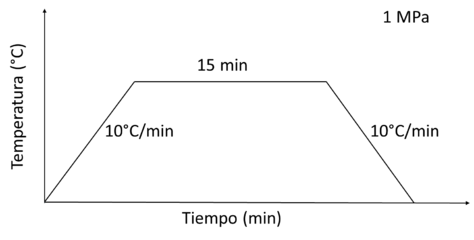

| − | <span style="text-align: center; font-size: 75%;">'''Figura 2 | + | <span style="text-align: center; font-size: 75%;">'''Figura 2. '''Esquema del ciclo térmico del post-procesado de las pieza impresas.</span></div> |

==='''2.4''' Caracterización microestructural y mecánica de los composites post-procesados=== | ==='''2.4''' Caracterización microestructural y mecánica de los composites post-procesados=== | ||

| Line 50: | Line 50: | ||

Las curvas DSC correspondientes a la aplicación de un ciclo de calentamiento-enfriamiento-calentamiento en muestras de Nylon y FCP se observan en la <span id='cite-_Ref6818480'></span>[[#_Ref6818480|Figura 3]]. El perfil calorimétrico para la FCP (curva naranja) muestra el típico comportamiento de un polímero amorfo, ya que sólo presenta un punto de transición vítrea a 137º C, sin picos de fusión ni de cristalización. Por el contrario, el Nylon muestra puntos de fusión (T<sub>m</sub>) alrededor de 210ºC y una temperatura de cristalización (T<sub>c</sub>) alrededor de 160ºC, de acuerdo con su naturaleza semicristalina reportada en la literatura para la poliamida 6.[18] Cabe destacar que la diferencia entre las T<sub>c</sub> y T<sub>m</sub> del Nylon es inferior a otros termoplásticos típicos utilizados en la tecnología FFF, como el ácido poliláctico (PLA).[19] Esto puede tener consecuencias negativas en la calidad de la impresión, además de las propias de la tecnología FFF. | Las curvas DSC correspondientes a la aplicación de un ciclo de calentamiento-enfriamiento-calentamiento en muestras de Nylon y FCP se observan en la <span id='cite-_Ref6818480'></span>[[#_Ref6818480|Figura 3]]. El perfil calorimétrico para la FCP (curva naranja) muestra el típico comportamiento de un polímero amorfo, ya que sólo presenta un punto de transición vítrea a 137º C, sin picos de fusión ni de cristalización. Por el contrario, el Nylon muestra puntos de fusión (T<sub>m</sub>) alrededor de 210ºC y una temperatura de cristalización (T<sub>c</sub>) alrededor de 160ºC, de acuerdo con su naturaleza semicristalina reportada en la literatura para la poliamida 6.[18] Cabe destacar que la diferencia entre las T<sub>c</sub> y T<sub>m</sub> del Nylon es inferior a otros termoplásticos típicos utilizados en la tecnología FFF, como el ácido poliláctico (PLA).[19] Esto puede tener consecuencias negativas en la calidad de la impresión, además de las propias de la tecnología FFF. | ||

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Captura de pantalla 2022-07-09 142204.png|centre|349x349px]]</div> |

| − | + | ||

<div id="_Ref6818480" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref6818480" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 3''' | + | <span style="text-align: center; font-size: 75%;">'''Figura 3<span style="text-align: center; font-size: 75%;">'''.'''</span>''' Curvas calorimétricas DSC para el Nylon y la FC, sujetas a un ciclo de calentamiento-enfriamiento-calentamiento.</span></div> |

El módulo de almacenamiento (curva continua) y el factor de pérdida (tan <math display="inline">\delta</math> , curva discontinua) evaluados por medio de DMA para el Nylon y la FC, se muestran en la <span id='cite-_Ref6819928'></span>[[#_Ref6819928|Figura 4]]. La FCP presenta un mayor módulo de almacenamiento en comparación con el Nylon, debido a la influencia de las fibras continuas. El módulo de almacenamiento de la FCP desciende bruscamente a 143ºC, que corresponde al máximo de la curva de tan <math display="inline">\delta</math> y dónde se determina la temperatura de transición vítrea. Estos resultados en combinación con la ausencia de cristalinidad en la curvas DSC confirman la naturaleza amorfa de la matriz donde las fibras de carbono están embebidas. En la <span id='cite-_Ref6828816'></span>[[#_Ref6828816|Tabla 1]] se muestra un resumen de las propiedades térmicas del nylon y la matriz de la FCP, que incluye los puntos de transición vítrea (T<sub>g</sub>), las temperaturas de cristalización (T<sub>c</sub>) y los puntos de fusión (T<sub>m</sub>) durante el primer y segundo (entre paréntesis) calentamientos. | El módulo de almacenamiento (curva continua) y el factor de pérdida (tan <math display="inline">\delta</math> , curva discontinua) evaluados por medio de DMA para el Nylon y la FC, se muestran en la <span id='cite-_Ref6819928'></span>[[#_Ref6819928|Figura 4]]. La FCP presenta un mayor módulo de almacenamiento en comparación con el Nylon, debido a la influencia de las fibras continuas. El módulo de almacenamiento de la FCP desciende bruscamente a 143ºC, que corresponde al máximo de la curva de tan <math display="inline">\delta</math> y dónde se determina la temperatura de transición vítrea. Estos resultados en combinación con la ausencia de cristalinidad en la curvas DSC confirman la naturaleza amorfa de la matriz donde las fibras de carbono están embebidas. En la <span id='cite-_Ref6828816'></span>[[#_Ref6828816|Tabla 1]] se muestra un resumen de las propiedades térmicas del nylon y la matriz de la FCP, que incluye los puntos de transición vítrea (T<sub>g</sub>), las temperaturas de cristalización (T<sub>c</sub>) y los puntos de fusión (T<sub>m</sub>) durante el primer y segundo (entre paréntesis) calentamientos. | ||

| − | + | [[File:Captura de pantalla 2022-07-09 142251.png|centre|342x342px]] | |

| − | [[ | + | |

<div id="_Ref6819928" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref6819928" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 4: '''Curvas de DMA''' '''para le Nylon y la FC desde -110ºC a 150ºC.</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 4<span style="text-align: center; font-size: 75%;">'''.'''</span> '''Curvas de DMA''' '''para le Nylon y la FC desde -110ºC a 150ºC.</span></div> |

<span id='_Ref6828816'>'''Tabla 1:''' Propiedades térmicas del Nylon y la FCP suministrados para la impresora MarkTwo®. Las temperaturas de transición vítrea (T<sub>g</sub>) fueron determinadas por DMA. El valor de T<sub>g</sub> entre corchetes para la FCP se obtuvo a partir de la curva DSC, de la misma forma que las temperaturas de cristalización (T<sub>c</sub>) y puntos de fusión (T<sub>m</sub>). El valor de T<sub>m</sub> entre paréntesis para el Nylon corresponde al segundo calentamiento. Las temperaturas de impresión (T<sub>i</sub>), determinadas por defecto por el equipo.</span> | <span id='_Ref6828816'>'''Tabla 1:''' Propiedades térmicas del Nylon y la FCP suministrados para la impresora MarkTwo®. Las temperaturas de transición vítrea (T<sub>g</sub>) fueron determinadas por DMA. El valor de T<sub>g</sub> entre corchetes para la FCP se obtuvo a partir de la curva DSC, de la misma forma que las temperaturas de cristalización (T<sub>c</sub>) y puntos de fusión (T<sub>m</sub>). El valor de T<sub>m</sub> entre paréntesis para el Nylon corresponde al segundo calentamiento. Las temperaturas de impresión (T<sub>i</sub>), determinadas por defecto por el equipo.</span> | ||

| Line 88: | Line 86: | ||

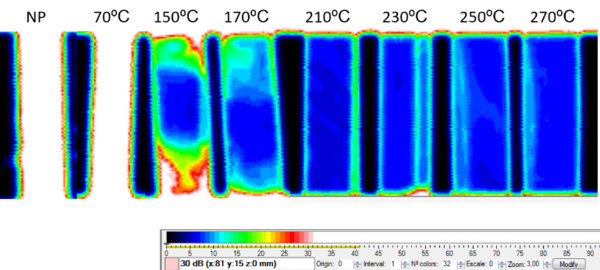

Teniendo en cuenta las propiedades térmicas que se recogen en la <span id='cite-_Ref6828816'></span>[[#_Ref6828816|Tabla 1]], se escogieron las temperaturas de post-procesado de las piezas impresas para la evaluación de la microestructura y de las propiedades interlaminares, con el objetivo de obtener una evolución de la reducción de vacíos y de los mecanismos que intervienen durante el post-procesado. Las temperaturas elegidas fueron: (i) a 70ºC, entre la T<sub>g</sub> del Nylon y de la FCP; (ii) a 150º, por encima de la T<sub>g</sub> de la FCP y por debajo del T<sub>m</sub> del Nylon; (iii) a 170º, a 210ºC y a 230ºC, alrededor del T<sub>m</sub> del Nylon; y (iv) a 250ºC y a 270ºC, en el rango de las T<sub>i</sub> para la FCP y el Nylon, respectivamente. En la <span id='cite-_Ref7529533'></span>[[#_Ref7529533|Figura 5]] se muestran las imágenes ultrasónicas C-Scan de los compuestos reforzados con FCP sin post-procesar y post-procesados a estas temperaturas. El color azul representa que el sonido se ha transmitido bien a través de la muestra y por lo tanto no hay defectos en el material. Por otro lado, el color blanco indica todo lo contrario. Para las muestras sin post-procesar y post-procesada a 70ºC, resultó que la porosidad estaba repartida por toda la pieza. Para las muestras post-procesadas a 150ºC y a 170ºC la mayoría de los vacíos fueron localizando en los extremos de los cupones, debido a desviaciones en el grosor durante la impresión. A medida que se aumentó la temperatura de post-procesado, se redujo la porosidad de las piezas impresas. Sin embargo, en las piezas post-procesadas a 250ºC y a 270ºC se pudieron distinguir algunos defectos, probablemente asociados al sangrado de resina. | Teniendo en cuenta las propiedades térmicas que se recogen en la <span id='cite-_Ref6828816'></span>[[#_Ref6828816|Tabla 1]], se escogieron las temperaturas de post-procesado de las piezas impresas para la evaluación de la microestructura y de las propiedades interlaminares, con el objetivo de obtener una evolución de la reducción de vacíos y de los mecanismos que intervienen durante el post-procesado. Las temperaturas elegidas fueron: (i) a 70ºC, entre la T<sub>g</sub> del Nylon y de la FCP; (ii) a 150º, por encima de la T<sub>g</sub> de la FCP y por debajo del T<sub>m</sub> del Nylon; (iii) a 170º, a 210ºC y a 230ºC, alrededor del T<sub>m</sub> del Nylon; y (iv) a 250ºC y a 270ºC, en el rango de las T<sub>i</sub> para la FCP y el Nylon, respectivamente. En la <span id='cite-_Ref7529533'></span>[[#_Ref7529533|Figura 5]] se muestran las imágenes ultrasónicas C-Scan de los compuestos reforzados con FCP sin post-procesar y post-procesados a estas temperaturas. El color azul representa que el sonido se ha transmitido bien a través de la muestra y por lo tanto no hay defectos en el material. Por otro lado, el color blanco indica todo lo contrario. Para las muestras sin post-procesar y post-procesada a 70ºC, resultó que la porosidad estaba repartida por toda la pieza. Para las muestras post-procesadas a 150ºC y a 170ºC la mayoría de los vacíos fueron localizando en los extremos de los cupones, debido a desviaciones en el grosor durante la impresión. A medida que se aumentó la temperatura de post-procesado, se redujo la porosidad de las piezas impresas. Sin embargo, en las piezas post-procesadas a 250ºC y a 270ºC se pudieron distinguir algunos defectos, probablemente asociados al sangrado de resina. | ||

| + | [[File:Draft_Compuestos_929454168-image9.png|centre|600x600px]] | ||

| − | + | <span id="_Ref7529533"></span><span style="text-align: center; font-size: 75%;">'''Figura 5. '''C-scans ultrasónico de los cupones impresos con FCP y post-procesado a diferentes temperaturas (umbral aplicado: 6-11 dB).</span> | |

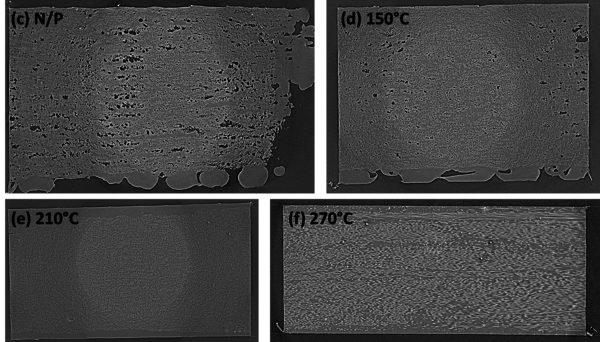

| − | + | Las <span id='cite-_Ref8990492'></span>[[#_Ref8990492|Figura 6]] (a y b) representan la reducción sistemática del contenido de porosidad en las muestras impresas en función de la temperatura de post-procesado, que varía desde un 18% a prácticamente un 0%. Las <span id='cite-_Ref8990492'></span>[[#_Ref8990492|Figura 6]] (c-f) muestran tomogramas de secciones transversales perpendiculares a la dirección de la FCP para diferentes piezas: sin post-procesar y post-procesadas a 150ºC, 210ºC y 270ºC. La mayor reducción de porosidad se produjo una vez superada la temperatura de transición vítrea de la matriz del filamento de FCP, entre 70ºC y 150ºC. A partir de 210ºC, la porosidad se redujo por debajo de 0.15%. Los valores más bajos se obtuvieron para las piezas post-procesadas a 230ºC, 250ºC y 270ºC. Estas temperaturas superan el punto de fusión del Nylon, lo que permite que el polímero fluya libremente y fomente la fusión entre capas. Sin embargo, a estas temperaturas se presentó tanto sangrado de la resina como la descolocación de las fibras, produciendo algunos defectos en los bordes de las piezas.[[File:Captura de pantalla 2022-07-09 142405.png|centre|319x319px]]<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"><span style="text-align: center; font-size: 75%;"> ''' [[Image:Draft_Compuestos_929454168-image11.png|600px]] '''</span></div> | |

| − | + | ||

| − | Las <span id='cite-_Ref8990492'></span>[[#_Ref8990492|Figura 6]] (a y b) representan la reducción sistemática del contenido de porosidad en las muestras impresas en función de la temperatura de post-procesado, que varía desde un 18% a prácticamente un 0%. Las <span id='cite-_Ref8990492'></span>[[#_Ref8990492|Figura 6]] (c-f) muestran tomogramas de secciones transversales perpendiculares a la dirección de la FCP para diferentes piezas: sin post-procesar y post-procesadas a 150ºC, 210ºC y 270ºC. La mayor reducción de porosidad se produjo una vez superada la temperatura de transición vítrea de la matriz del filamento de FCP, entre 70ºC y 150ºC. A partir de 210ºC, la porosidad se redujo por debajo de 0.15%. Los valores más bajos se obtuvieron para las piezas post-procesadas a 230ºC, 250ºC y 270ºC. Estas temperaturas superan el punto de fusión del Nylon, lo que permite que el polímero fluya libremente y fomente la fusión entre capas. Sin embargo, a estas temperaturas se presentó tanto sangrado de la resina como la descolocación de las fibras, produciendo algunos defectos en los bordes de las piezas. | + | |

| − | + | ||

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | |

| − | <span style="text-align: center; font-size: 75%;"> | + | |

<div id="_Ref8990492" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref8990492" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 6 | + | <span style="text-align: center; font-size: 75%;">'''Figura 6. (a y b) '''Comparación del contenido de porosidad en muestras impresas sin post-procesar y post procesadas a diferentes temperaturas. Tomogramas de secciones transversales perpendiculares a la dirección de la FCP de piezas impresas '''(c)''' sin post-procesar y post-procesadas a '''(d)''' 150ºC, '''(e)''' 210ºC y '''(f)''' 270ºC.</span></div> |

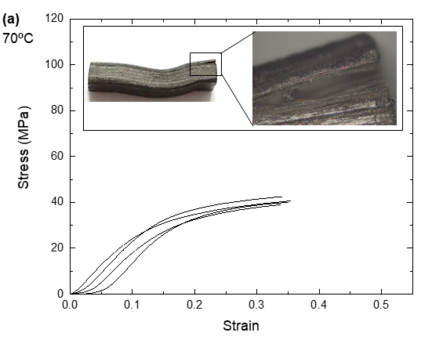

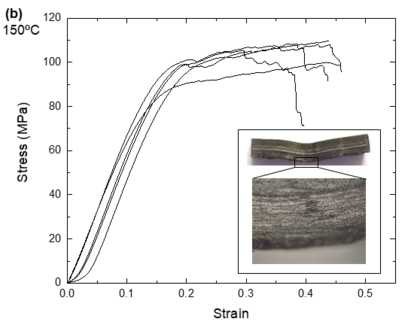

A continuación se estudió el efecto de la temperatura de post-procesado en la resistencia y el módulo de CFRP impresos durante los ensayos SBS. Es importante mencionar que a pesar de realizar estos ensayos con el fin de determinar la resistencia a cortadura interlaminar, no se obtuvieron los modos de fallo deseados únicamente. En general, se observó una significativa deformación plástica y un comportamiento dúctil en todas las piezas ensayadas. Sin embargo, se produjo un cambio de tendencia en los modos de fractura en función de la temperatura. Las <span id='cite-_Ref8998891'></span>[[#_Ref8998891|Figura 7]] (a) y (b) muestran las curvas de esfuerzo-deformación obtenidas para las piezas post-procesadas a 70ºC y a 150ºC, respectivamente. Las imágenes en los recuadros muestran los diferentes modos de fallo. Para las muestras sin post-procesar y post-procesadas a 70ºC, se observaron deslaminaciones y se obtuvieron valores medios de resistencia y módulo de 30 MPa y 2.5 GPa, similares a los publicados anteriormente.[11] A partir de 150ºC (sobrepasando la T<sub>g</sub> de la matriz del compuesto), se obtuvieron modos de fallo por flexión a tensión junto con pequeñas deslaminaciones (no visibles en todas las muestras). Este cambio en el modo de fallo se acompaña con un aumento tanto de la fragilidad de los materiales como en los valores de resistencia y módulo, como se puede observar en la <span id='cite-_Ref8998891'></span>[[#_Ref8998891|Figura 7]] (b). | A continuación se estudió el efecto de la temperatura de post-procesado en la resistencia y el módulo de CFRP impresos durante los ensayos SBS. Es importante mencionar que a pesar de realizar estos ensayos con el fin de determinar la resistencia a cortadura interlaminar, no se obtuvieron los modos de fallo deseados únicamente. En general, se observó una significativa deformación plástica y un comportamiento dúctil en todas las piezas ensayadas. Sin embargo, se produjo un cambio de tendencia en los modos de fractura en función de la temperatura. Las <span id='cite-_Ref8998891'></span>[[#_Ref8998891|Figura 7]] (a) y (b) muestran las curvas de esfuerzo-deformación obtenidas para las piezas post-procesadas a 70ºC y a 150ºC, respectivamente. Las imágenes en los recuadros muestran los diferentes modos de fallo. Para las muestras sin post-procesar y post-procesadas a 70ºC, se observaron deslaminaciones y se obtuvieron valores medios de resistencia y módulo de 30 MPa y 2.5 GPa, similares a los publicados anteriormente.[11] A partir de 150ºC (sobrepasando la T<sub>g</sub> de la matriz del compuesto), se obtuvieron modos de fallo por flexión a tensión junto con pequeñas deslaminaciones (no visibles en todas las muestras). Este cambio en el modo de fallo se acompaña con un aumento tanto de la fragilidad de los materiales como en los valores de resistencia y módulo, como se puede observar en la <span id='cite-_Ref8998891'></span>[[#_Ref8998891|Figura 7]] (b). | ||

| Line 107: | Line 101: | ||

<div id="_Ref8998891" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref8998891" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 7 | + | <span style="text-align: center; font-size: 75%;">'''Figura 7. '''Curvas de esfuerzo-deformación obtenidas durante los ensayos SBS para las piezas post-procesadas a '''(a)''' 70ºC y a '''(b)''' 150ºC. Las imágenes en los recuadros muestran los cortes transversales de las muestras y en detalle, los modos de fallo.</span></div> |

Las Figuras 8 (a) y (b) muestran la evolución de los valores de resistencia y módulo en función de la temperatura de post-procesado. Los valores más altos se obtuvieron a 210ºC y 230ºC. Por último, las propiedades mecánicas para las piezas post-procesadas a 250ºC y 270ºC se redujeron ligeramente, probablemente debido a los defectos producidos por el sangrado de la resina y la descolocación de las fibras. | Las Figuras 8 (a) y (b) muestran la evolución de los valores de resistencia y módulo en función de la temperatura de post-procesado. Los valores más altos se obtuvieron a 210ºC y 230ºC. Por último, las propiedades mecánicas para las piezas post-procesadas a 250ºC y 270ºC se redujeron ligeramente, probablemente debido a los defectos producidos por el sangrado de la resina y la descolocación de las fibras. | ||

| − | <div id="_Ref8032531" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | <div id="_Ref8032531" class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Captura de pantalla 2022-07-09 142457.png|centre|302x302px]]<span style="text-align: center; font-size: 75%;"> </span></div> |

| − | <span style="text-align: center; font-size: 75%;"> | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 8 | + | <span style="text-align: center; font-size: 75%;">'''Figura 8. '''Comparación de (a) la resistencia y (b) el modulo en muestras impresas sin post-procesar y post procesadas a 70ºC, 150ºC, 170ºC, 210 ºC, 230ºC, 250ºC y 270ºC, a tiempo y presión constantes.</span></div> |

==4 Conclusiones== | ==4 Conclusiones== | ||

Latest revision as of 18:40, 26 November 2022

1 Introducción

La técnica de fabricación de filamento fundido (FFF) consiste en calentar un material termoplástico hasta que alcance un estado viscoso y luego depositarlo sobre la cama de impresión o sobre capas previamente impresas. La incorporación de refuerzos de partículas, fibras [1] o nanomateriales [2] en los polímeros permite la fabricación de materiales compuestos, que se caracterizan por un alto rendimiento mecánico y una excelente funcionalidad.[3] De hecho, se reportaron valores de módulo elástico y de resistencia a la tracción altamente mejorados para polímeros reforzados con fibra continua de carbono [4], lo que se ha traducido en un reciente aumento del número de publicaciones sobre la impresión 3D de compuestos continuamente reforzados.[5]–[13] Sin embargo, todos estos trabajos informaron sobre los típicos inconvenientes de esta técnica de impresión, como alta porosidad y débil adhesión entre las capas, lo que afecta a las propiedades mecánicas de las piezas impresas.[7] En vista a estos resultados, una posible solución sería la incorporación de un dispositivo (lámpara de infrarrojos o láser) en el cabezal de impresión que evitara que la temperatura del filamento fundido decayera tan rápidamente al ser depositado. Esta medida promovería una adhesión más efectiva entre filamentos y capas que a su vez reduciría los espacios de aire creados en la pieza durante la impresión.[14] Este trabajo investiga los efectos de diferentes temperaturas de post-procesado en la microestructura y en las propiedades interlaminares de las muestras impresas. Dichas temperaturas fueron determinadas a partir de la caracterización de las propiedades térmicas y mecánicas de los materiales suministrados para la impresora 3D.

2 Métodos

2.1 Impresora 3D, materiales y limitaciones de fabricación

La fabricación de las muestras analizadas en este trabajo se llevó a cabo con una impresora comercial de FFF para polímeros reforzados con fibra continua de la marca Markforged® (modelo: MarkTwo®). Esta impresora tiene dos cabezales de extrusión, uno para imprimir resina pura y otro para imprimir material de refuerzo. Los materiales utilizados han sido filamentos de resina de Nylon y fibra de carbono preimpregnada (FCP). Es importante mencionar que esta tecnología es limitada en cuanto al proceso de impresión: (i) los materiales sólo pueden ser suministrados por el fabricante; (ii) los parámetros de impresión, como la temperatura de extrusión, la velocidad de impresión y el grosor de la capa, son fijos; (iii) es imposible imprimir una muestra exclusivamente de material reforzado, ya que las capas de suelo y techo y los contornos de las capas se imprimen con resina pura por defecto (Figura 1); y (iv) no se proporciona la composición de la matriz donde están embebidas las fibras de carbono. De hecho, un estudio sugirió que considerar el nylon como la matriz termoplástica del filamento continuo de fibra de carbono subestimaba las predicciones de la propiedades mecánicas de los compuestos impresos mediante esta técnica.[15] Finalmente se obtuvieron evidencias concluyentes de una matriz de polímero amorfo en el filamento de fibra de carbono, en contraste con el Nylon semicristalino.[16]

2.2 Caracterización térmica y mecánica de los materiales constituyentes

Las temperaturas de post-procesado se determinaron mediante las propiedades térmicas de los materiales imprimibles (Nylon y FCP), con el fin de analizar qué mecanismos determinan el éxito del post-procesado. Dicha caracterización se llevó a cabo con: (i) un calorímetro diferencial de barrido (DSC, modelo Q200, TA Instruments) desde temperatura ambiente hasta 300ºC con un ritmo de calentamiento de 10ºC/min; y (ii) un equipo de análisis dinámico mecánico (DMA, modelo Q800, TA Instruments) entre -110ºC y 150ºC con una velocidad de calentamiento de 2ºC/min. Las muestras fueron recortadas de un laminado unidireccional monocapa (espesor entre 125 y 150 µm) en rectángulos de aproximadamente 3.5 mm x 7 mm.

2.3 Optimización de la temperatura durante el post-procesado

Para estudiar la influencia de la temperatura de post-procesado en la microestructura y en las propiedades mecánicas interlaminares de los materiales compuestos, se imprimieron ocho cupones de fibra de carbono unidireccionales de dimensiones 105 mm x 28 mm x 2.5 mm, que fueron prensados en caliente a diferentes temperaturas durante 15 minutos, con una velocidad de calentamiento de 10ºC/min, y a una presión constante, 1 MPa. Se aplicó la presión mínima posible para analizar únicamente los efectos de la temperatura durante el post-procesado. La Figura 2 muestra un esquema del tratamiento térmico aplicado.

2.4 Caracterización microestructural y mecánica de los composites post-procesados

La presencia y la localización de defectos en las piezas post-procesadas fueron caracterizadas mediante la técnica de escaneo automatizado de ultrasonidos con C-Scan. Por otro lado, la cuantificación de la porosidad se llevó a cabo mediante el análisis de los resultados obtenidos por tomografía computarizada de Rayos X en un Phoenix Nanotom 160 kV de General Electric. El blanco fue de molibdeno, nanofoco de modo 0 y no se utilizaron materiales de filtro adicionales. La tensión del tubo de rayos X para el escaneo fue de 50 kV y la corriente de 200 μA. Por último, para la caracterización de las propiedades interlaminares de las piezas fabricadas mediante FFF se siguió la norma ASTM D 2344.[17] Las dimensiones de las muestras para el test de cizalladura en viga corta (SBS, del inglés Short Beam Shear) se determinaron a partir del espesor de los cupones tras el post-procesado, de modo que su longitud fuera seis veces su espesor y su ancho el doble del espesor. La configuración de apilamiento de capas es la misma que mostrada en la Figura 1. Los ensayos se llevaron a cabo en una máquina electromecánica (Instron 3384) con una célula de carga de 5 kN a una velocidad de carga de 1 mm/min. La resistencia interlaminar a cortadura (ILSS, del inglés interlaminar shear strength) fue calculada mediante la siguiente expresión, la cual define la tensión máxima de cortadura en una viga de sección b*h:

|

|

(1) |

Donde Pm es la carga máxima observada durante el ensayo, b y h son el ancho y el espesor de la muestra, respectivamente.

3 Resultados y discusión

Las curvas DSC correspondientes a la aplicación de un ciclo de calentamiento-enfriamiento-calentamiento en muestras de Nylon y FCP se observan en la Figura 3. El perfil calorimétrico para la FCP (curva naranja) muestra el típico comportamiento de un polímero amorfo, ya que sólo presenta un punto de transición vítrea a 137º C, sin picos de fusión ni de cristalización. Por el contrario, el Nylon muestra puntos de fusión (Tm) alrededor de 210ºC y una temperatura de cristalización (Tc) alrededor de 160ºC, de acuerdo con su naturaleza semicristalina reportada en la literatura para la poliamida 6.[18] Cabe destacar que la diferencia entre las Tc y Tm del Nylon es inferior a otros termoplásticos típicos utilizados en la tecnología FFF, como el ácido poliláctico (PLA).[19] Esto puede tener consecuencias negativas en la calidad de la impresión, además de las propias de la tecnología FFF.

El módulo de almacenamiento (curva continua) y el factor de pérdida (tan , curva discontinua) evaluados por medio de DMA para el Nylon y la FC, se muestran en la Figura 4. La FCP presenta un mayor módulo de almacenamiento en comparación con el Nylon, debido a la influencia de las fibras continuas. El módulo de almacenamiento de la FCP desciende bruscamente a 143ºC, que corresponde al máximo de la curva de tan y dónde se determina la temperatura de transición vítrea. Estos resultados en combinación con la ausencia de cristalinidad en la curvas DSC confirman la naturaleza amorfa de la matriz donde las fibras de carbono están embebidas. En la Tabla 1 se muestra un resumen de las propiedades térmicas del nylon y la matriz de la FCP, que incluye los puntos de transición vítrea (Tg), las temperaturas de cristalización (Tc) y los puntos de fusión (Tm) durante el primer y segundo (entre paréntesis) calentamientos.

Tabla 1: Propiedades térmicas del Nylon y la FCP suministrados para la impresora MarkTwo®. Las temperaturas de transición vítrea (Tg) fueron determinadas por DMA. El valor de Tg entre corchetes para la FCP se obtuvo a partir de la curva DSC, de la misma forma que las temperaturas de cristalización (Tc) y puntos de fusión (Tm). El valor de Tm entre paréntesis para el Nylon corresponde al segundo calentamiento. Las temperaturas de impresión (Ti), determinadas por defecto por el equipo.

| Tg (ºC) | Tc (ºC) | Tm (ºC) | Ti (ºC) | |

| Nylon | 20 | 162 | 207(208) | 275 |

| FC | 137 [143] | - | - | 250 |

Teniendo en cuenta las propiedades térmicas que se recogen en la Tabla 1, se escogieron las temperaturas de post-procesado de las piezas impresas para la evaluación de la microestructura y de las propiedades interlaminares, con el objetivo de obtener una evolución de la reducción de vacíos y de los mecanismos que intervienen durante el post-procesado. Las temperaturas elegidas fueron: (i) a 70ºC, entre la Tg del Nylon y de la FCP; (ii) a 150º, por encima de la Tg de la FCP y por debajo del Tm del Nylon; (iii) a 170º, a 210ºC y a 230ºC, alrededor del Tm del Nylon; y (iv) a 250ºC y a 270ºC, en el rango de las Ti para la FCP y el Nylon, respectivamente. En la Figura 5 se muestran las imágenes ultrasónicas C-Scan de los compuestos reforzados con FCP sin post-procesar y post-procesados a estas temperaturas. El color azul representa que el sonido se ha transmitido bien a través de la muestra y por lo tanto no hay defectos en el material. Por otro lado, el color blanco indica todo lo contrario. Para las muestras sin post-procesar y post-procesada a 70ºC, resultó que la porosidad estaba repartida por toda la pieza. Para las muestras post-procesadas a 150ºC y a 170ºC la mayoría de los vacíos fueron localizando en los extremos de los cupones, debido a desviaciones en el grosor durante la impresión. A medida que se aumentó la temperatura de post-procesado, se redujo la porosidad de las piezas impresas. Sin embargo, en las piezas post-procesadas a 250ºC y a 270ºC se pudieron distinguir algunos defectos, probablemente asociados al sangrado de resina.

Figura 5. C-scans ultrasónico de los cupones impresos con FCP y post-procesado a diferentes temperaturas (umbral aplicado: 6-11 dB).

Las Figura 6 (a y b) representan la reducción sistemática del contenido de porosidad en las muestras impresas en función de la temperatura de post-procesado, que varía desde un 18% a prácticamente un 0%. Las Figura 6 (c-f) muestran tomogramas de secciones transversales perpendiculares a la dirección de la FCP para diferentes piezas: sin post-procesar y post-procesadas a 150ºC, 210ºC y 270ºC. La mayor reducción de porosidad se produjo una vez superada la temperatura de transición vítrea de la matriz del filamento de FCP, entre 70ºC y 150ºC. A partir de 210ºC, la porosidad se redujo por debajo de 0.15%. Los valores más bajos se obtuvieron para las piezas post-procesadas a 230ºC, 250ºC y 270ºC. Estas temperaturas superan el punto de fusión del Nylon, lo que permite que el polímero fluya libremente y fomente la fusión entre capas. Sin embargo, a estas temperaturas se presentó tanto sangrado de la resina como la descolocación de las fibras, produciendo algunos defectos en los bordes de las piezas.A continuación se estudió el efecto de la temperatura de post-procesado en la resistencia y el módulo de CFRP impresos durante los ensayos SBS. Es importante mencionar que a pesar de realizar estos ensayos con el fin de determinar la resistencia a cortadura interlaminar, no se obtuvieron los modos de fallo deseados únicamente. En general, se observó una significativa deformación plástica y un comportamiento dúctil en todas las piezas ensayadas. Sin embargo, se produjo un cambio de tendencia en los modos de fractura en función de la temperatura. Las Figura 7 (a) y (b) muestran las curvas de esfuerzo-deformación obtenidas para las piezas post-procesadas a 70ºC y a 150ºC, respectivamente. Las imágenes en los recuadros muestran los diferentes modos de fallo. Para las muestras sin post-procesar y post-procesadas a 70ºC, se observaron deslaminaciones y se obtuvieron valores medios de resistencia y módulo de 30 MPa y 2.5 GPa, similares a los publicados anteriormente.[11] A partir de 150ºC (sobrepasando la Tg de la matriz del compuesto), se obtuvieron modos de fallo por flexión a tensión junto con pequeñas deslaminaciones (no visibles en todas las muestras). Este cambio en el modo de fallo se acompaña con un aumento tanto de la fragilidad de los materiales como en los valores de resistencia y módulo, como se puede observar en la Figura 7 (b).

Las Figuras 8 (a) y (b) muestran la evolución de los valores de resistencia y módulo en función de la temperatura de post-procesado. Los valores más altos se obtuvieron a 210ºC y 230ºC. Por último, las propiedades mecánicas para las piezas post-procesadas a 250ºC y 270ºC se redujeron ligeramente, probablemente debido a los defectos producidos por el sangrado de la resina y la descolocación de las fibras.

4 Conclusiones

El presente trabajo muestra que un tratamiento térmico después de la deposición del filamento reduce la porosidad, mejora la adhesión entre capas y, como resultado mejora las prestaciones mecánicas de los materiales compuestos e impresos en 3D. En primer lugar, las temperaturas de post-procesado fueron elegidas en función de las propiedades térmicas de la matriz del compuesto y de las capas superior e inferior, con el objetivo de comprender mejor que mecanismos intervienen en las mejoras microestructurales durante el post-procesado. El análisis ultrasónico mostró que los huecos estaban distribuidos en toda la pieza impresa sin post-procesar. Los resultados de la tomografía de rayos X nos permitieron cuantificar la reducción del contenido de porosidad en función de la temperatura. Partiendo de una porosidad del 18% en piezas sin post-procesar, la porosidad se redujo a menos de un 3% para las piezas tratadas a 150ºC. A partir de 210ºC, la porosidad de las piezas impresas fue inferior a 0.15%. La reducción de porosidad se tradujo en una mejora de las propiedades mecánicas. Se pudo observar una sistemática mejora en la resistencia y dureza con respecto a la temperatura, aunque acompañada por un aumento de la fragilidad en la fractura. Los valores más altos se obtuvieron para 210ºC y 230ºC. En resumen, los mejores resultados en reducción de porosidad, uniformidad microestructural y respuesta mecánica se obtuvieron para las piezas post-procesadas a 230ºC. Sin embargo, sería recomendable no superar los puntos de fusión de la parte polimérica, ya que podrían aparecer nuevas fases cristalinas que deteriorasen las propiedades termoplásticas. Este trabajo propone 150ºC como temperatura de post-procesado de los CFRP impresos mediante esta tecnología, ya que se obtienen significativas mejoras microestructurales (reducción de porosidad del 80% con respecto a las piezas sin procesar) y mecánicas (los valores de resistencia y módulo se incrementan más de un 250% con respecto a los valores sin post-procesar) y dentro del compromiso de realizar un post-procesado con un coste energético adicional mínimo.

Referencias

[1] H. L. Tekinalp et al., “Highly oriented carbon fiber–polymer composites via additive manufacturing,” Compos. Sci. Technol., vol. 105, pp. 144–150, 2014.

[2] G. C. Pidcock and M. in het Panhuis, “Extrusion printing of flexible electrically conducting carbon nanotube networks,” Adv. Funct. Mater., vol. 22, no. 22, pp. 4790–4800, 2012.

[3] X. Wang, M. Jiang, Z. Zhou, J. Gou, and D. Hui, “3D printing of polymer matrix composites: A review and prospective,” Compos. Part B Eng., vol. 110, pp. 442–458, 2017.

[4] R. Matsuzaki et al., “Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation,” Sci. Rep., vol. 6, no. March, pp. 1–7, 2016.

[5] F. Van Der Klift, Y. Koga, A. Todoroki, M. Ueda, Y. Hirano, and R. Matsuzaki, “3D Printing of Continuous Carbon Fibre Reinforced Thermo-Plastic (CFRTP) Tensile Test Specimens,” Open J. Compos. Mater., vol. 6, no. 1, pp. 18–27, 2016.

[6] A. N. Dickson, J. N. Barry, K. A. McDonnell, and D. P. Dowling, “Fabrication of continuous carbon, glass and Kevlar fibre reinforced polymer composites using additive manufacturing,” Addit. Manuf., vol. 16, pp. 146–152, 2017.

[7] J. Justo, L. Távara, L. García-Guzmán, and F. París, “Characterization of 3D printed long fibre reinforced composites,” Compos. Struct., vol. 185, no. October 2017, pp. 537–548, 2018.

[8] T. Mulholland, S. Goris, J. Boxleitner, T. A. Osswald, and N. Rudolph, “Fiber Orientation Effects in Fused Filament Fabrication of Air-Cooled Heat Exchangers,” JOM, vol. 70, no. 3, pp. 298–302, 2018.

[9] H. Al Abadi, H.-T. Thai, V. Paton-Cole, and V. I. Patel, “Elastic properties of 3D printed fibre-reinforced structures,” Compos. Struct., vol. 193, pp. 8–18, 2018.

[10] M. A. Caminero, J. M. Chacón, I. García-Moreno, and G. P. Rodríguez, “Impact damage resistance of 3D printed continuous fibre reinforced thermoplastic composites using fused deposition modelling,” Compos. Part B Eng., vol. 148, pp. 93–103, Sep. 2018.

[11] M. A. Caminero, J. M. Chacón, and J. M. Reverte, “Interlaminar bonding performance of 3D printed continuous fibre reinforced thermoplastic composites using fused deposition modelling M.A.,” Polym. Test., vol. 148, no. April, pp. 93–103, 2018.

[12] L. G. Blok, M. L. Longana, H. Yu, and B. K. S. Woods, “An investigation into 3D printing of fibre reinforced thermoplastic composites,” Addit. Manuf., May 2018.

[13] J. Soete, B. Badoux, Y. Swolfs, L. Gorbatikh, and M. Wevers, “Defect detection in 3D printed carbon fibre composites using X-ray Computed Tomography Materials and methods X-ray computed Tomography,” no. iCT, pp. 1–8, 2019.

[14] E. De Avila, J. Eo, J. Kim, and N. P. Kim, “Heat Treatment Effect on Mechanical Properties of 3D Printed Polymers,” vol. 2001, pp. 8–12, 2019.

[15] T. A. Dutra, R. Thiago, L. Ferreira, H. Borelli, and R. Alessandro, “Mechanical characterization and asymptotic homogenization of 3D ‑ printed continuous carbon fiber ‑ reinforced thermoplastic,” J. Brazilian Soc. Mech. Sci. Eng., vol. 1, 2019.

[16] C. Pascual-Gonzalez, M. Iragi, A. Fernández, L. Aretxabaleta, and and C. S. Lopes., “A methodology to analyse the factors behind the mechanical response of 3D-printed composites,” Compos. Part B Eng., vol. (SUBMITTED, 2019.

[17] “ASTM D 2344/D 2344 M - Standard Test Method for Short-Beam Strength of Polymer Matrix Composite Materials and Their Laminates1,” American Society for Testing and Materials West Conshohocken, PA, 2001.

[18] E. Klata and I. Krucin, “DSC investigations of polyamide 6 in hybrid GF / PA 6 yarns and composites,” vol. 22, pp. 929–937, 2003.

[19] L. Suryanegara, A. N. Nakagaito, and H. Yano, “The effect of crystallization of PLA on the thermal and mechanical properties of microfibrillated cellulose-reinforced PLA composites,” Compos. Sci. Technol., vol. 69, no. 7–8, pp. 1187–1192, 2009.

Document information

Published on 09/07/22

Accepted on 09/07/22

Submitted on 09/07/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 4 - Aplicaciones de los materiales compuestos. Nuevos procesos de fabricación y materiales compuestos avanzados., 2022

DOI: 10.23967/r.matcomp.2022.07.021

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?