m (Materiales.Compuestos moved page Review 369870475539 to Castillo-Garcia et al 2022a) |

(Tag: Visual edit) |

||

| Line 93: | Line 93: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | [[File:Draft Compuestos 532641687-image6.png|centre | + | [[File:Draft Compuestos 532641687-image6.png|centre|600x600px]] |

<span style="text-align: center; font-size: 75%;">'''Figura 7. '''Derivada de la pérdida de masa de la resina SurfEvo y de los biolaminaods preparados con henequén modificado y sin modificar.</span></div> | <span style="text-align: center; font-size: 75%;">'''Figura 7. '''Derivada de la pérdida de masa de la resina SurfEvo y de los biolaminaods preparados con henequén modificado y sin modificar.</span></div> | ||

Revision as of 21:34, 21 November 2022

1 Introducción

Los materiales compuestos con celulosa se utilizan en diferentes sectores, como automóviles, empaques, bienes de consumo, salud y electrónica. Ya que estos son biodegradables y biocompatibles [1]. Además, tienen buenas propiedades mecánicas. En el sector del transporte, los materiales compuestos de fibra de vidrio, carbono y electricidad se utilizan para diferentes componentes de los medios de transporte [2].

El interés en los materiales compuestos de polímeros reforzados con fibra natural está creciendo rápidamente tanto en términos de sus aplicaciones industriales como de investigación fundamental. Son renovables, baratos, total o parcialmente reciclables y biodegradables [3]. Las plantas, como lino, algodón, cáñamo, yute, sisal, kenaf, piña, ramio, bambú, plátano, etc., así como la madera, utilizada desde tiempos inmemoriales como fuente de fibras lignocelulósicas, se aplican cada vez más como el refuerzo de los compositos. Su disponibilidad, capacidad de renovación, baja densidad y precio, así como sus propiedades mecánicas satisfactorias, los convierten en una alternativa ecológica atractiva al vidrio, al carbono y a las fibras artificiales utilizadas para la fabricación de materiales compuestos [4].

La fibra de henequén (el nombre se deriva del nombre botánico de la planta Agave sisalana) se extrae de las hojas de la planta. Esta planta se encuentra en todo el mundo, principalmente en las regiones tropicales y subtropicales, como el norte y el sur. América, África, las Antillas, Brasil, Tanzania, India y el Lejano Oriente. La composición típica de la hoja es la humedad (87.25%), la fibra (4%), la cutícula (0.75%) y otras materias secas (8%). En promedio, una sola planta da 5-6 hojas a la vez y una sola hoja contiene 1000 fibras. Una sola hoja pesa unos 600 g y produce un 3% de fibras en peso [5].

En este trabajo se describe los resultados obtenidos de la modificación, en medio alcalino y ácido, de fibras de henequén, así como la caracterización termomecánica de bionalinados fabricados con las fibras modificadas y sin modificar usando una resina biobasada.

2 Procedimiento experimental

2.1 Materiales

El tejido de henequén se ha modificado con dos tratamientos químicos: el primero con una solución de hidróxido de sodio al 3% a 800 °C durante 2h, y el segundo con una solución de anhídrido acético al 50% a 85 °C (por 1 h) y utilizando dos gotas de ácido sulfúrico como catalizador.

Para la obtención de los biolaminados se han utilizado una resina epóxica biobasada SurfEvo como matriz, y como refuerzo un tejido de henequén virgen (sin modificar), y los tejidos modificados con los tratamientos químicos. Los biolaminados se han preparado con el método de infusión de resina [6].

2.2 Métodos

Se usó un espectrofotómetro de infrarrojo (PerkinElmer®) para analizar, en el rango de 4000-400 cm-1 número de onda, las modificaciones del henequén. Las muestras se colocaron en la óptica MIR ATR acoplada al instrumento. Las muestras se escanearon a 20 tiempos de escaneo en el modo de transmisión a una resolución de 4 cm-1.

Los ensayos de tensión se han realizado en una máquina universal MTS.

El análisis termogravimétrico se realizó en un analizador termogravimétrico TGA 4000 de PerkinElmer® en el rango de 100 a 900 ºC, en un flujo de nitrógeno de 20 ml/min. Este instrumento mide la pérdida de peso de un material en función del aumento de la temperatura.

3 Resultados

3.1 Inspección óptica de los tejidos de henequén

En la Figura 1 se observa los tejidos de henequén antes y después de las modificaciones químicas. Un primer indicio de que la superficie de las fibras ha cambiado se aprecia en el cambio de color de las mismas. El henequén tiene un color amarillo paja claro (Figura 1a), mientras que el henequén modificado con hidróxido de sodio es ligeramente marrón (Figura 1b). Finalmente, el henequén tratado con anhídrido acético es ligeramente blanco (Figura 1c), en comparación con la fibra sin modificar.

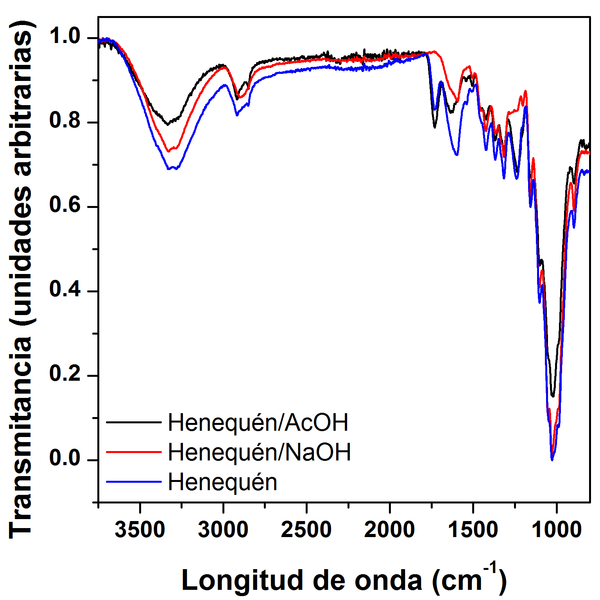

3.2 Análisis de la química superficial de las fibras

En la Figura 2 se muestran los espectros de infrarrojo obtenidos de las fibras de henequén modificadas químicamente y sin modificar.

En los espectros se observan seis bandas localizadas a 3331, 2918, 1603, 1368, 1157, 1050 cm-1, las que son atribuidas a la celulosa presente en las fibras. En el espectro del henequén tratado con NaOH, es posible detectar la ausencia de las bandas localizadas aproximadamente a 1743 y 1240 cm-1, las que puede relacionarse con los grupos C=O y O=C-O-C, sugiriendo que el NaOH ha eliminado de la superficie del henequén estas funcionalidades. Además, en comparación con los otros dos espectros, se aprecia un aumento en la intensidad de la banda localizada aproximadamente a 3300 cm-1, representativa de los grupos OH.

En el espectro del henequén tratado con (CH₃CO)₂O se observa una disminución en la intensidad de la banda localizada aproximadamente a 3300 cm-1, lo que indica una sustitución de estos grupos por las funcionalidades aportadas por el anhídrido acético. Esto se puede evidenciar con la presencia de bandas adicionales localizadas a 2818 cm-1, la que corresponde al estiramiento de C-H; además hay otra evidencia de acetilación que muestran las bandas en 1739, 1368 y 1232 cm-1 correspondientes a C=O, C-H, C-O provenientes del estiramiento de los grupos acetilo respectivamente.

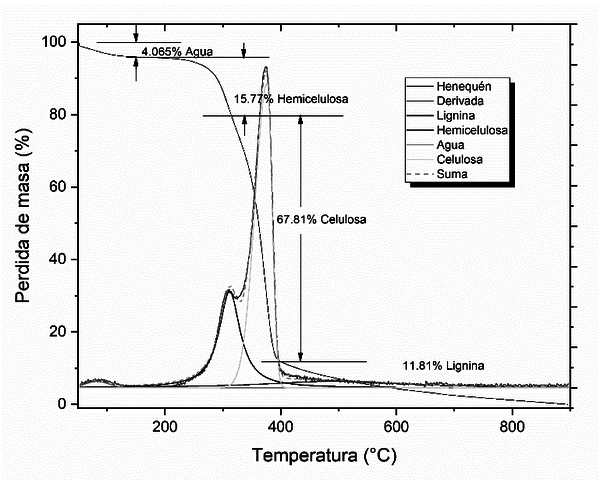

3.3 Comportamiento térmico de las fibras

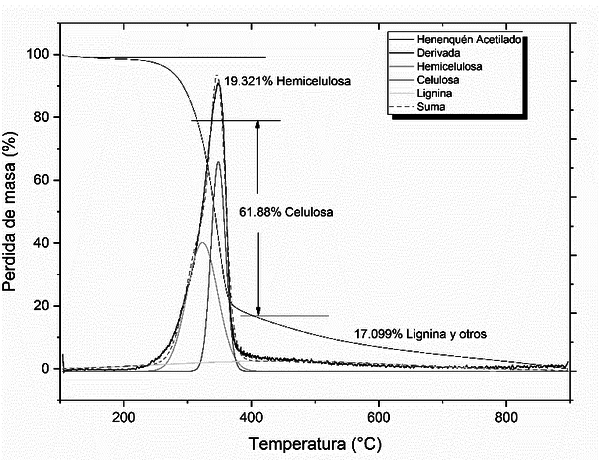

En la Figura 3 se muestra el termograma obtenido de la descomposición térmica del henequén. Podemos observar que muestra un comportamiento común a los materiales de origen lignocelulósico, en el que la mayor pérdida de masa corresponde a la degradación de la celulosa y hemicelulosa en el rango de temperatura de ≈ 290 – 410 °C.

Aparentemente, la descomposición térmica del henequén es un proceso de una etapa; no obstante, la primera derivada de del termograma (línea roja), muestra que es un proceso de dos etapas. Además, muestra que la descomposición de la hemicelulosa ocurre temperaturas más bajas que la de la celulosa; pues el máximo de su transición aparece antes.

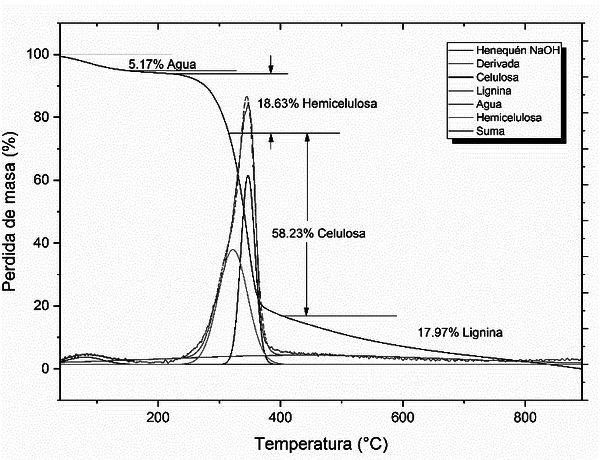

En la Figura 4 se muestra el termograma obtenido de la descomposición térmica del henequén modificado con hidróxido de sodio. Podemos observar que los porcentajes de hemicelulosa y lignina que se descomponen por efecto de la temperatura, han aumentado en comparación con los del henequén (ver Figura 3); no obstante, el contenido de celulosa ha disminuido. Esto sugiere que el NaOH facilita la descomposición de la celulosa pero refuerza y evita que la degradación de la hemicelulosa y lignina se produzca en mayor proporción.

La primera derivada de del termograma (línea roja), muestra que la descomposición del henequén modificado con NaOH es un proceso de una etapa, lo que sugiere que la modificación superficial generada por el NaOH ocasiona que la descomposición de la hemicelulosa se retrase (ocurra a temperaturas más altas), por lo que se descompone prácticamente en el mismo rango de temperatura que la celulosa.

En la Figura 5 se muestra el termograma obtenido de la descomposición térmica del henequén modificado con anhídrido acético.

Podemos observar, que el comportamiento es muy similar al que sigue el henequén modificado con NaOH (aumento en los porcentajes de hemicelulosa y lignina y disminución en el de celulosa). Esto puede atribuirse a la adición de los grupos acetilo identificados por infrarrojo (ver Figura 2) que promueven la descomposición de la celulosa pero no de la hemicelulosa y lignina.

La primera derivada de del termograma (línea roja), muestra que la descomposición del henequén modificado con anhídrido acético es un proceso de una etapa, al igual que en el caso del henequén modificado con NaOH; por lo que, podemos decir que la acetilación produce un comportamiento similar al descrito anteriormente.

3.4 Comportamiento térmico de los biolaminados

En la Figura 6 se muestra el termograma obtenido de la descomposición térmica de los biolaminados preparados a partir de la resina SurfEvo y henequén modificado y sin modificar.

Como se esperaba, la resina SurfEvo tiene una pérdida de masa del 100% antes que los materiales reforzados con las fibras. No obstante, el inicio de la descomposición ocurre prácticamente a la misma temperatura (aproximadamente a 320 °C).

En los termogramas también se puede observar que el laminado preparado con henequén modificado con anhídrido acético pierde masa a una velocidad mayor que el resto de los otros biolaminados. Lo anterior puede atribuirse posiblemente a la presencia de los grupos aceto (previamente identificados), que tienen puntos de fusión y ebullición más bajo que el resto de las funcionalidades formadas sobre las fibras.

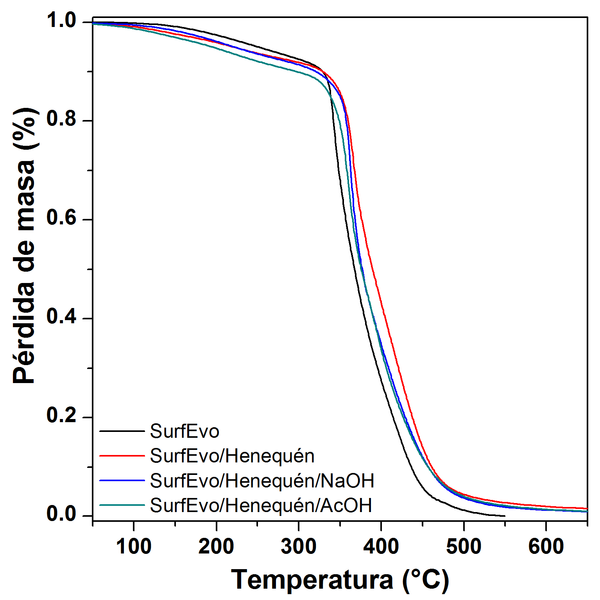

En la Figura 7 se muestra la derivada de la pérdida de masa obtenida de la descomposición térmica de los biolaminados preparados a partir de la resina SurfEvo y henequén modificado y sin modificar. Podemos observar que el comportamiento de las derivadas de la pérdida de masa de los biolaminados, es muy similar al observado en las fibras.

Se aprecia que la resina SurfEvo presenta varias transiciones; mientras que las dos transiciones observadas en el henequén sin modificar, se mantienen también en el biolaminado. De la misma manera, se observa que en los biolaminados preparados con el henequén modificado, únicamente ocurre una transición. En todos los casos, el máximo de la derivada ocurre entre 300 y 350 °C. Esto nos indica que el refuerzo no ha modificado significativamente las propiedades térmicas de la resina.

3.5 Comportamiento mecánico de los biolaminados

La Tabla 1 presenta los datos obtenidos de la caracterización mecánica de los biolaminados. Se puede observar que tanto el esfuerzo máximo como el módulo de elasticidad disminuyen en los biolaminados preparados con las fibras modificadas con hidróxido de sodio y anhídrido acético, en comparación con el biolaminado preparado con henequén sin modificar.

| Material | Esfuerzo máximo (MPa) | Módulo de elasticidad (GPa) |

| Evo/Henequén | 34.94 | 4.35 |

| Evo/Henequén /NaOH | 20.54 | 3.16 |

| Evo/Henequén/AcOH | 21.780 | 2.52 |

Esto puede atribuirse posiblemente a que el tratamiento químico modifica la longitud de las cadenas poliméricas de la resina impidiendo un total entrecruzamiento y por lo tanto, la pérdida de propiedades mecánicas.

4 Conclusiones

Ha sido posible modificar químicamente fibras de henequén con hidróxido de sodio y anhídrido acético. Estas fibras se han utilizado como refuerzo para la preparación de biolaminados, los cuales muestran un comportamiento térmico similar al de la matriz (resina SurfEvo).

Los resultados de la caracterización mecánica sugieren que los tratamientos químicos no producen una mejora en las propiedades de la resina.

Agradecimientos

A CONACYT por el apoyo recibido mediante el proyecto de Ciencia Básica con número de referencia 257458

Referencias

[1] Enhanced mechanical and thermal properties of regenerated cellulose/graphene composite fibers. M. Tian, et al. Carbohydrate polymers, 2014, Vol. 111. 10.1016/j.carbpol.2014.05.016

[2] Properties and performance of natural fibre composites. K.L. Pickering Woodhead Publishing, 2018.

[3] Shear strengthening of reinforced concrete beam using natural fibre reinforced polymer laminates M.A. Alam, K.A. Riyami. Construction and building materials, 2018, Vol. 162. 10.1016/j.conbuildmat.2017.12.011

[4] Tribology of natural fiber polymer composites. N. Chand, M. Fahim. CRC Press. 2008.

[5] UV-cured henequen fibers as polymeric matrix reinforcement: studies of physico-mechanical and degradable properties. M.M. Rahman Materials and design, 2010, Vol. 30. 10.1016/j.matdes.2008.08.022

[6] A comparison process between vaccum infusion and hand lay up method toward kenaf/polyester composites. M. Yuhazri, P. Phongsakorn. International journal of basic and applied, 2010, Vol. 10. 10.1088/1742-6596/1130/1/012018

Document information

Published on 08/07/22

Accepted on 08/07/22

Submitted on 30/06/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 3 - Materiales bioinsipirados, 2022

DOI: 10.23967/r.matcomp.2022.07.017

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?