m (Xmartinez moved page Review 279013610677 to Echeverria Altuna et al 2022a) |

|||

| (One intermediate revision by the same user not shown) | |||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

=1. INTRODUCCIÓN= | =1. INTRODUCCIÓN= | ||

Latest revision as of 12:45, 31 October 2022

1. INTRODUCCIÓN

En la actualidad, diferentes fabricantes y grupos de investigación han formulado nuevas resinas de poliuretano termoestable (PUR). Son sistemas específicos para piezas de composite estructurales fabricados por moldeo por vía líquida (LCM), debido a las ventajas que ofrece esta tecnología frente a otras alternativas para este tipo de aplicaciones y procesos.

Los beneficios más relevantes son la buena adhesión con diferentes tipos de fibras (carbono, vidrio, aramida y de origen vegetal), elevadas propiedades térmicas, velocidad de curado, baja viscosidad y altas propiedades mecánicas (Figura 1). Cabe destacar, que la tecnología basada en los PUR ofrece frente a otras alternativas la ventaja de poseer gran tenacidad y resistencia a la fatiga, debido a la estructura química constituida tanto de enlaces covalentes como de puentes de hidrogeno. Estas propiedades resultan especialmente atractivas para elementos sujetos a impactos o a cargas cíclicas para las industrias de la automoción y eólica [1].

Sin embargo, las formulaciones de PUR presentan algunos inconvenientes desde el punto de vista de la procesabilidad y sostenibilidad (Figura 2).

En cuanto a la procesabilidad, los PUR en general poseen bajas viscosidades, pero su elevada reactividad provoca un aumento de viscosidad prematuro imposibilitando la correcta impregnación de las fibras. Para que las resinas sean adecuadas para LCM, necesitan una cierta latencia en la primera parte del proceso, manteniendo una viscosidad baja durante el llenado seguida de un curado posterior rápido [2].

Por otro lado, desde el punto de vista de la sostenibilidad el origen petroquímico de sus componentes y su baja reciclabilidad son los dos retos más destacables.

En este trabajo se ha trabajado en el desarrollo de una nueva formulación de PUR más sostenible con las propiedades mecánicas requeridas para aplicaciones estructurales y la procesabilidad adecuada para procesos LCM.

2. RESULTADOS

Tal y como se ha comentado para que los PUR sean alternativas competitivas y sostenibles es necesario aportar soluciones en estas tres direcciones; control de la reactividad, origen renovable y fin de vida más sostenible.

2.1 Control de la reactividad

La reactividad depende directamente de la naturaleza de los reactivos, pero se puede controlar utilizando catalizadores.

En la actualidad se utilizan diferentes tipos de catalizadores para los PUR, los más utilizados son las aminas terciarias y organometálicos, los cuales son efectivos para acelerar la reacción de curado. En base a estos catalizadores también se han desarrollado componentes de acción retardada que ralentizan la reacción, pero aumentan significativamente los tiempos de curado. Por ello, son necesarios sistemas catalíticos específicos con los que se puede obtener una latencia al comienzo de la reacción seguido de un curado ultra rápido [3].

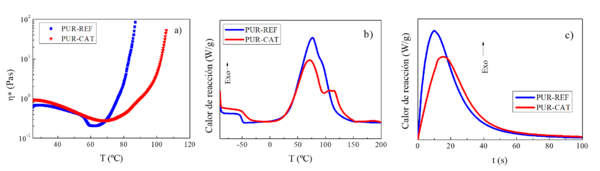

Con este fin, se ha desarrollado un sistema catalítico de acción retardada para un PUR comercial. De cara a estudiar el efecto del sistema catalítico se han realizado ensayos reológicos oscilatorios y ensayos de calorimetría diferencial de barrido (DSC). Los resultados de los ensayos reológicos (Figura 3a) muestran que el sistema catalítico no afecta a la viscosidad inicial del PUR y que retrasa el curado en la primera parte de la reacción presentando posteriormente un curado rápido. Los termogramas obtenidos en los ensayos dinámicos e isotermos en DSC respaldan los resultados reológicos (Figura 3a y b). Además, en el ensayo dinámico, el PUR-CAT presenta un nuevo pico, el cual se debe al mecanismo de doble efecto del sistema catalítico.

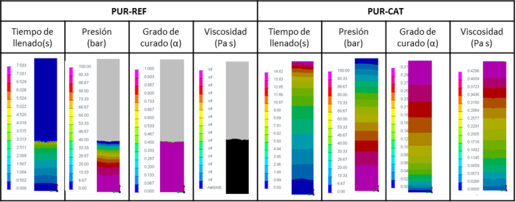

Basándose en los datos obtenidos en los anteriores ensayos se han construido modelos reo-cinéticos de los dos sistemas y se han realizado simulaciones del proceso de RTM para una pieza de 530 mm de longitud con un 50% en volumen de fibra de vidrio. Los resultados muestran que el PUR comercial presenta una reactividad demasiado elevada, ya que no es posible llenar el molde a un flujo constante con un máximo de presión de 100 bares (Figura 4). El otro sistema, en las mismas condiciones es capaz de llenar el molde en menos de 15 segundos (Figura 4).

2.2 Reactivos de origen renovable

En cuanto a la sostenibilidad de los PUR uno de los inconvenientes es su origen petroquímico, actualmente, el desarrollo de nuevos BIO-PUR está en auge, pero están dirigidos a otro tipo de aplicaciones como biomédicas, para aislamiento, recubrimientos y adhesivos, pero no existen desarrollos para matrices de altas prestaciones [4]. Sin embargo, la versatilidad de esta familia de polímeros y los nuevos desarrollos de polioles derivados de aceites vegetales hacen posible sintetizar BIO-PUR de altas prestaciones.

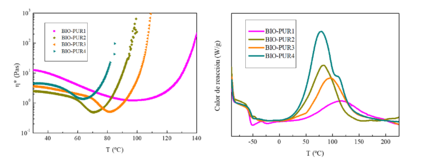

Para ello, se han formulado diferentes BIO-PUR, basados en polioles derivados de aceites vegetales y con diferentes características (funcionalidades, índices de hidroxilo, viscosidades y tipos de grupos hidroxilo). Mediante ensayos reológicos y de DSC se ha demostrado que los BIO-PUR presentan diferentes tipos de reactividades que están directamente ligados al índice de hidroxilo y también al tipo de grupos OH (primarios/secundarios) (Figura 5). Estas características también determinarán el grado de entrecruzamiento de la resina, con lo cual las propiedades finales también directamente de estas características. Según los resultados obtenidos, los sistemas más reactivos son aquellos que están basados en polioles con mayor índice de hidroxilo y funcionalidad, estas son además las que presentan mayor entrecruzamiento y por lo tanto mayores valores de Tg. Por otra parte, los tipos de OH también afectan en la reactividad, ya que los sistemas basados en polioles con grupos OH secundarios como el BIO-PUR3 presentan menor reactividad que otros con índices y funcionalidades similares como el BIO-PUR4.

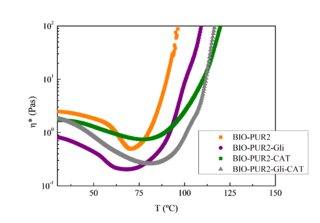

De estos sistemas se ha seleccionado el sistema más interesante para composites estructurales, el BIO-PUR2, ya que presenta un curado rápido, baja viscosidad e interesantes propiedades finales. Sin embargo, es necesario adecuar para su utilización en composites estructurales. Para ello se ha utilizado el catalizador específico de acción retardada y un agente de entrecruzamiento biobasado. El catalizador permite mejorar la procesabilidad, retrasando el curado y el agente de entrecruzamiento, en este caso glicerol, permite aumentar la densidad de reticulación y por lo tanto las propiedades finales como Tg y propiedades mecánicas. Además, se ha visto que favorece la procesabilidad disminuyendo la viscosidad y retrasando la reacción (Figura 6).

En resultado es una resina de poliuretano con una Tg superior a 120ºC, con una reactividad y viscosidad adecuada para el proceso de RTM y propiedades similares a los poliuretanos comerciales para aplicaciones estructurales de origen petroquímico (Tabla 1).

Tabla 1. Resultados del ensayo de flexión del PUR de referencia y el BIO-PUR2-Gli-CAT optimizado.

| Sistema | Resistencia a Flexión (Máx) sfm | Módulo a Flexión | Deformación a Flexión (Máx) efm |

| MPa | GPa | % | |

| PUR-REF | 139,0 | 3,3 | 6,6 |

| BIO-PUR2-Gli-CAT | 127,6 | 3,0 | 6,5 |

2.3 Fin de vida

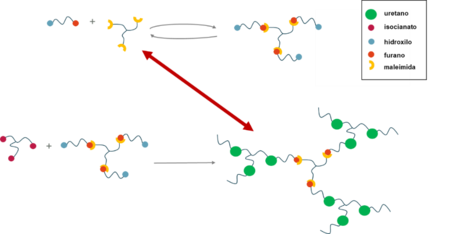

Por último, uno de los mayores retos de los PUR, como resinas termoestables, es su fin de vida. Los PUR están formados por una red tridimensional constituida por enlaces covalentes, por lo que estos materiales son infusibles e insolubles, de manera que no se pueden ni reprocesar ni reciclar. Este es un gran inconveniente desde el punto de vista de la sostenibilidad [5]. Por ello se está también investigando en aportar nuevas soluciones para este tipo de resinas, como los enlaces dinámicos de tipo Diels Alder.

Son enlaces dinámicos disociativos, cuya reacción reversible ocurre a temperaturas elevadas, alrededor de 120 ºC. Para poder integrar estos enlaces se ha trabajado en la síntesis de un prepolímero con grupos OH que integre los Diels Alder y se ha capaz de reaccionar con el isocianato para formar grupos uretano.

3. CONLUSIONES Y TRABAJO A FUTURO

En este trabajo se ha demostrado que los PUR pueden ser una alternativa interesante para matriz de composite. Presentan muchas ventajas frente a otras alternativas, pero también tienen margen de mejora y grandes retos, como mejora de la procesabilidad y la sostenibilidad.

En esta dirección, los BIO-PUR pueden ser una alternativa competitiva. Presentan curados rápidos y buenas propiedades finales. También, se ha demostrado que gracias a sistemas de catalizadores específicas es posible conseguir cierta latencia en la primera parte de la reacción. Sin embargo, es necesario optimizar las formulaciones con agentes de entrecruzamiento con el fin de mejorar las propiedades finales. Además, se ha visto que sería viable integrar enlaces dinámicos en el BIO-PUR y aumentar su reciclabilidad por lo que se va a continuar trabajando en ese sentido.

4. AGRADECIMIENTOS

Agradecer al Gobierno Vasco por financiar esta línea de investigación a través del proyecto NEOMAT (NEOMAT KK-2021/00059) dentro del programa ELKARTEK 2021. También agradecer a la Universidad del País Vasco por la financiación aportada (GIU18/216) y a los Servicios Generales de Investigación de la UPV/EHU (SGIker) por la ayuda técnica y humana proporcionada durante la esta investigación.

5. REFERENCIAS

[1] Rosenberg, P.; Thoma, B.; Henning, P. F.; Technologie, F. C.; Fahrzeugsystemtechnik, I.; Institut, K.: Characterization of Epoxy and Polyurethane Resin Systems for Manufacturing of High - Performance Composites in High - Pressure RTM Process. 15th Annual SPE Automotive Composites Conference and Exhibition, (2015).

[2] Kreiling, S.; Fetscher, F.: Progress with polyurethane matrix resin technology: high-speed resin transfer molding processes and application examples. In SPE ACCE; Novi (Detroit), (2013).

[3] Echeverria-Altuna, O.; Ollo, O.; Calvo-Correas, T.; Harismendy, I.; Eceiza, A.: Effect of the catalyst system on the reactivity of a polyurethane resin system for RTM manufacturing of structural composites. Express Polymer Letters, 16, 234–247 (2022). http://doi:10.3144/expresspolymlett.2022.19.

[4] Gandini, A.: Polymers from renewable resources: A challenge for the future of macromolecular materials. Macromolecules, 41 (2008). http://doi:10.1021/ma801735u.

[5] Jin, Y.; Lei, Z.; Taynton, P.; Huang, S.; Zhang, W.: Malleable and Recyclable Thermosets: The Next Generation of Plastics. Matter, 1, 1456–1493 (2019). http://doi:10.1016/j.matt.2019.09.004.

Document information

Published on 10/01/23

Accepted on 31/10/22

Submitted on 03/05/22

Volume 07 - COMUNICACIONES MATCOMP21 (2022), Issue Núm. 3 - Materiales y Estructuras - Modelos Numéricos, 2023

DOI: 10.23967/r.matcomp.2023.01.09

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?