MarcPorcar (talk | contribs) (Created page with " <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> P. Tabarés<sup>a</sup>, B. Fantina<sup>b</sup> </div> <div class="center" style="width: au...") |

(Tag: Visual edit) |

||

| (3 intermediate revisions by 2 users not shown) | |||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==1 Introducción == | ==1 Introducción == | ||

| − | |||

Hoy en día, en el campo de la aeronáutica, se ha avanzado mucho en automatización con la industrialización de máquinas de ATL (Automated Tape Laying) y AFP (Automated Fiber Placement) y de los procesos de conformado en prensa (press-forming), permiten actualmente encintar y conformar grandes piezas de fibra preimpregnada. | Hoy en día, en el campo de la aeronáutica, se ha avanzado mucho en automatización con la industrialización de máquinas de ATL (Automated Tape Laying) y AFP (Automated Fiber Placement) y de los procesos de conformado en prensa (press-forming), permiten actualmente encintar y conformar grandes piezas de fibra preimpregnada. | ||

| Line 92: | Line 8: | ||

El problema principal es que hasta hace relativamente poco tiempo, todos los procesos automáticos de fabricación estaban centrados en material preimpregnado, pero para intentar reducir los costes de producción, se está impulsando, junto con los fabricantes de material, el uso de la fibra seca, puesto que el uso de este tipo de materiales, reduce considerablemente los costes en infraestructuras, ya que no es necesario trabajar en nave limpia, y de equipos de alto coste como es el autoclave. | El problema principal es que hasta hace relativamente poco tiempo, todos los procesos automáticos de fabricación estaban centrados en material preimpregnado, pero para intentar reducir los costes de producción, se está impulsando, junto con los fabricantes de material, el uso de la fibra seca, puesto que el uso de este tipo de materiales, reduce considerablemente los costes en infraestructuras, ya que no es necesario trabajar en nave limpia, y de equipos de alto coste como es el autoclave. | ||

| − | |||

| − | |||

Durante el desarrollo del proyecto se espera obtener proceso productivo para piezas de la industria aeronáutica por medio de fibra seca, permitiendo fabricar de manera más productiva, económica y ecológica frente a la fabricación actual con el prepeg. Asimismo, se espera poder fabricar piezas de geometrías complejas que actualmente no pueden fabricarse de manera productiva y fiable con materiales compuestos, lo que no permite seguir reduciendo más el peso de los aviones, lo implica un menor consumo de combustible. | Durante el desarrollo del proyecto se espera obtener proceso productivo para piezas de la industria aeronáutica por medio de fibra seca, permitiendo fabricar de manera más productiva, económica y ecológica frente a la fabricación actual con el prepeg. Asimismo, se espera poder fabricar piezas de geometrías complejas que actualmente no pueden fabricarse de manera productiva y fiable con materiales compuestos, lo que no permite seguir reduciendo más el peso de los aviones, lo implica un menor consumo de combustible. | ||

| Line 113: | Line 27: | ||

El demostrador se muestra en la Figura 1. | El demostrador se muestra en la Figura 1. | ||

| − | + | [[File:Captura de pantalla 2022-10-31 005729.png|centre]] | |

| + | [[File:Captura de pantalla 2022-10-31 010039.png|centre]] | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

<span style="text-align: center; font-size: 75%;">'''Figura 1.''' Demostrador.</span></div> | <span style="text-align: center; font-size: 75%;">'''Figura 1.''' Demostrador.</span></div> | ||

| Line 130: | Line 45: | ||

Al final el material seleccionado fue el Hi- Tape de Hexcel. | Al final el material seleccionado fue el Hi- Tape de Hexcel. | ||

| − | + | [[File:Draft_Porcar_864842298-image7-c.jpeg|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 178: | Line 92: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 3.''' Cabezal con láser</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 3.''' Cabezal con láser.</span></div> |

Una vez instalado, se realizaron distintitas pruebas para optimizar la potencia del láser según el requerimiento de calentamiento del material para que al laminar, se pegue | Una vez instalado, se realizaron distintitas pruebas para optimizar la potencia del láser según el requerimiento de calentamiento del material para que al laminar, se pegue | ||

Posteriormente, hubo que realizar modificaciones en el sistema de guiado del material desde el bobinador hasta el cabezal, para evitar twisteos de material. | Posteriormente, hubo que realizar modificaciones en el sistema de guiado del material desde el bobinador hasta el cabezal, para evitar twisteos de material. | ||

| − | + | [[File:Draft_Porcar_864842298-image9.jpeg|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 202: | Line 115: | ||

:* Refuerzos de los largueros | :* Refuerzos de los largueros | ||

| − | + | [[File:Draft_Porcar_864842298-image10.jpeg|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 5.''' Laminado en Fiber Placemet</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 5.''' Laminado en Fiber Placemet.</span></div> |

==='''3.5''' Corte panex=== | ==='''3.5''' Corte panex=== | ||

| Line 219: | Line 131: | ||

Para ello se dispone del utillaje necesario para dar forma a las diferentes preformas. | Para ello se dispone del utillaje necesario para dar forma a las diferentes preformas. | ||

| − | + | [[File:Draft_Porcar_864842298-image11.jpeg|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 6.''' Montaje para conformado</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 6.''' Montaje para conformado.</span></div> |

Una vez realizado el montaje, se coloca una bolsa de vacío a la que no se aplica vacío. El vacío que adapatará el laminado a la forma final se aplica cuando el material alcanza los 170ºC. En este punto se aplica un vacío de aproximadamente 1-2 mbar, y se mantiene a esa temperatura durante 20 minutos. | Una vez realizado el montaje, se coloca una bolsa de vacío a la que no se aplica vacío. El vacío que adapatará el laminado a la forma final se aplica cuando el material alcanza los 170ºC. En este punto se aplica un vacío de aproximadamente 1-2 mbar, y se mantiene a esa temperatura durante 20 minutos. | ||

| − | + | [[File:Draft_Porcar_864842298-image12.jpeg|centre|528x528px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 7.''' Laminado en Fiber Placemet</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 7.''' Laminado en Fiber Placemet.</span></div> |

El larguero en Z consta de una preforma en C y otra en Z. El larguero en I consta de dos preformas en C, y los larguerillos y refuerzos de los largueros constan de dos preformas en L. | El larguero en Z consta de una preforma en C y otra en Z. El larguero en I consta de dos preformas en C, y los larguerillos y refuerzos de los largueros constan de dos preformas en L. | ||

| Line 241: | Line 151: | ||

Para ello, se realiza el montaje con todos los materiales auxiliares (pelable, película perforada y malla distribuidora), y el utillaje necesario. | Para ello, se realiza el montaje con todos los materiales auxiliares (pelable, película perforada y malla distribuidora), y el utillaje necesario. | ||

| − | + | [[File:Draft_Porcar_864842298-image13.jpeg|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 248: | Line 157: | ||

Por último se montan las bolsas de infusión. La primera con membrana semipermeable, y la segunda con bolsa de vacío normal. | Por último se montan las bolsas de infusión. La primera con membrana semipermeable, y la segunda con bolsa de vacío normal. | ||

| − | + | [[File:Draft_Porcar_864842298-image14.jpeg|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 9.''' Bolsa de infusión</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 9.''' Bolsa de infusión.</span></div> |

La infusión se realiza con la resina a 80ºC y la pieza a 120ºC. En total se infusionaron 19kg de resina. | La infusión se realiza con la resina a 80ºC y la pieza a 120ºC. En total se infusionaron 19kg de resina. | ||

| Line 261: | Line 169: | ||

El último paso es desmoldear la pieza, retirando todas las partes de la bolsa de infusión y el utillaje. | El último paso es desmoldear la pieza, retirando todas las partes de la bolsa de infusión y el utillaje. | ||

| − | + | [[File:Draft_Porcar_864842298-image15.jpeg|centre|600x600px]] | |

| − | + | <big>''' '''</big> | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Latest revision as of 01:07, 31 October 2022

1 Introducción

Hoy en día, en el campo de la aeronáutica, se ha avanzado mucho en automatización con la industrialización de máquinas de ATL (Automated Tape Laying) y AFP (Automated Fiber Placement) y de los procesos de conformado en prensa (press-forming), permiten actualmente encintar y conformar grandes piezas de fibra preimpregnada.

Según las estimaciones actuales del mercado de aviones civiles de los grandes fabricantes indican que se producirán en torno a 25.000 aviones a lo largo de los próximos 20 años, por lo que surge la necesidad de buscar alternativas que permitan producir aviones de manera más productiva y con unos menores costes de producción.

El problema principal es que hasta hace relativamente poco tiempo, todos los procesos automáticos de fabricación estaban centrados en material preimpregnado, pero para intentar reducir los costes de producción, se está impulsando, junto con los fabricantes de material, el uso de la fibra seca, puesto que el uso de este tipo de materiales, reduce considerablemente los costes en infraestructuras, ya que no es necesario trabajar en nave limpia, y de equipos de alto coste como es el autoclave.

Durante el desarrollo del proyecto se espera obtener proceso productivo para piezas de la industria aeronáutica por medio de fibra seca, permitiendo fabricar de manera más productiva, económica y ecológica frente a la fabricación actual con el prepeg. Asimismo, se espera poder fabricar piezas de geometrías complejas que actualmente no pueden fabricarse de manera productiva y fiable con materiales compuestos, lo que no permite seguir reduciendo más el peso de los aviones, lo implica un menor consumo de combustible.

2 Objetivo

El objetivo principal de este desarrollo es la puesta a punto de los distintos procesos utilizados para el procesado de la fibra seca, para lograr los niveles de productividad que exige el mercado actual y futuro. Con lo que el trabajo se centra en la automatización de procesos de fabricación en fibra seca mediante:

- Automatización del encintado de laminados de fibra seca.

- Soluciones de conformabilidad de los laminados.

- Infusión de estructuras integradas.

3 Descripción de los trabajos

3.1 Demostrador

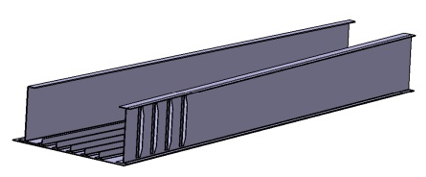

El demostrador final consta de una piel inferior, un larguero en J y un larguero en I, ambos con 4 refuerzos, y por último cinco larguerillos, de los cuales tres de ellos mueren dentro de la piel. Las dimensiones de este demostrador son 3m de largo, por 900mm de ancho (en su parte más ancha) y 400 mm de alto en ambos largueros.

El demostrador se muestra en la Figura 1.

Para simplificar el demostrador, se decidió fabricarlo con espesor constante.

3.2 Material

Para la realización de este proyecto, había dos materiales de fibra seca existentes a nivel comercial:

Hi-tape (Hexcel), según Hexcel Conference [1]

TX1100 (Cytec), según Cytec Conference [2]

Ambos materiales tienen formato para laminado automático con máquina de Fiber Placement y anchura ½”.

Al final el material seleccionado fue el Hi- Tape de Hexcel.

Las características de este material se muestran en la siguiente tabla:

| DESCRIPCIÓN DEL MATERIAL | |

| Fibre | HexTow® IMA-GP 12K |

| Carbon fibre nominal weight | |

| Veil description | Thermoplastic Veil / V800E both sides |

| Veil weight per size | 4g/m2 |

| Width | 12,7mm ± 0.4mm |

| Thickness | 0.194 mm at 60% FVC |

| Consolidation Tª | 167ºC ± 10ºC |

3.3 Puesta a punto de la máquina de Fiber placement

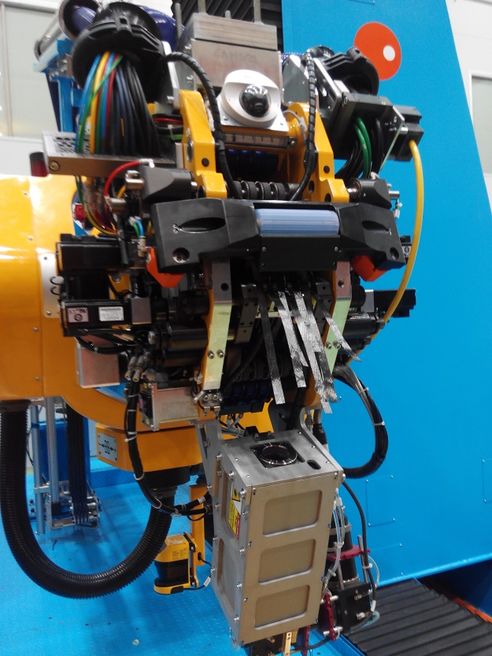

La fase inicial del proyecto consistió en la puesta a punto de la máquina de Fiber placement para poder trabajar con fibra seca, ya que la máquina disponible en Fidamc trabajaba exclusivamente con material preimpregnado hasta el momento.

Por tanto, el primer cambio fue la instalación de un láser para poder calentar el material.

Una vez instalado, se realizaron distintitas pruebas para optimizar la potencia del láser según el requerimiento de calentamiento del material para que al laminar, se pegue

Posteriormente, hubo que realizar modificaciones en el sistema de guiado del material desde el bobinador hasta el cabezal, para evitar twisteos de material.

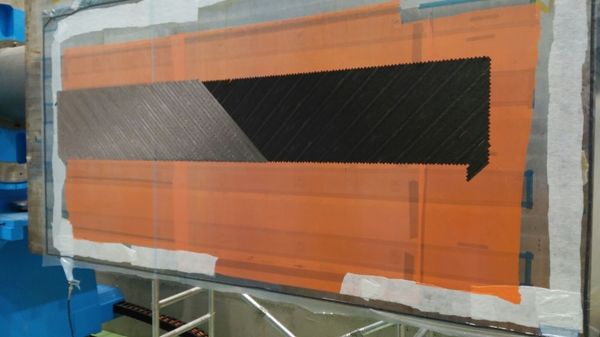

3.4 Laminado

Con la máquina puesta a punto, se comienza el laminado de las distintas partes.

- Piel

- Rigidizadores

- Larguero en I

- Larguero en J

- Refuerzos de los largueros

3.5 Corte panex

Con los laminados acabados, se procede a transladarlos a una máquina ATL para realizar un corte panex, de forma que se obtienen las formas finales de cada una de las preformas.

Este corte se realiza por ultrasonidos.

3.6 Conformado

El siguiente paso es realizar el conformado de cada una de las partes.

Para ello se dispone del utillaje necesario para dar forma a las diferentes preformas.

Una vez realizado el montaje, se coloca una bolsa de vacío a la que no se aplica vacío. El vacío que adapatará el laminado a la forma final se aplica cuando el material alcanza los 170ºC. En este punto se aplica un vacío de aproximadamente 1-2 mbar, y se mantiene a esa temperatura durante 20 minutos.

El larguero en Z consta de una preforma en C y otra en Z. El larguero en I consta de dos preformas en C, y los larguerillos y refuerzos de los largueros constan de dos preformas en L.

En la unión de todas las preformas se coloca roving.

3.7 Infusión y curado

El último paso de la fabricación es la infusión de la resina y su curado.

Para ello, se realiza el montaje con todos los materiales auxiliares (pelable, película perforada y malla distribuidora), y el utillaje necesario.

Por último se montan las bolsas de infusión. La primera con membrana semipermeable, y la segunda con bolsa de vacío normal.

La infusión se realiza con la resina a 80ºC y la pieza a 120ºC. En total se infusionaron 19kg de resina.

El curado se realiza a 180ºC durante dos horas.

3.8 Desmoldeo

El último paso es desmoldear la pieza, retirando todas las partes de la bolsa de infusión y el utillaje.

4 Conclusiones

Con las tecnologías mejoradas durante la consecución del presente proyecto se ha conseguido dar un gran salto en la automatización de procesos de fabricación en fibra seca, para la obtención de demostradores de gran tamaño.

Agradecimientos

Se quiere agradecer al consorcio formado para la consecución de este Proyecto, integrado por las empresas, Airbus CBC, Aernnova, y Fidamc, por su participación en las distintas actividades del proyecto, así como a todo el equipo de Fidamc implicado en el desarrollo del proyecto.

Referencias

[1] CYTEC CONFERENCE (SEMAT 2012). Material advances for automation in resin infusion.

[2] HEXCEL CONFERENCE (National Composite Centre, 2014). HiTape: Dry reinforcements for next generation OOA primary structures.

Document information

Published on 31/03/22

Accepted on 31/03/22

Submitted on 30/03/22

Volume 03 - Comunicaciones Matcomp17 (2019), Issue Núm. 3 - Procesos de Fabricación II y Materiales Avanzados, 2022

DOI: 10.23967/r.matcomp.2022.03.009

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?