| Line 76: | Line 76: | ||

La rigidez de la unión está relacionada con la flotabilidad. Para el caso el que ambos materiales de las piezas de unión, geometría y espesores sean iguales, hay un efecto en la rigidez de la unión, como se ve en la parte lineal de las curvas de las <span id='cite-_Ref481672695'></span>[[#_Ref481672695|Figura 4]] y <span id='cite-_Ref481672696'></span>[[#_Ref481672696|Figura 5]]. A mayor flotabilidad, menor rigidez de la unión. | La rigidez de la unión está relacionada con la flotabilidad. Para el caso el que ambos materiales de las piezas de unión, geometría y espesores sean iguales, hay un efecto en la rigidez de la unión, como se ve en la parte lineal de las curvas de las <span id='cite-_Ref481672695'></span>[[#_Ref481672695|Figura 4]] y <span id='cite-_Ref481672696'></span>[[#_Ref481672696|Figura 5]]. A mayor flotabilidad, menor rigidez de la unión. | ||

| − | + | <div id="_Ref481672695" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

{| | {| | ||

|- | |- | ||

| Line 82: | Line 82: | ||

| [[Image:Cerrato_et_al_2018a-image13.jpeg|center|300px]] | | [[Image:Cerrato_et_al_2018a-image13.jpeg|center|300px]] | ||

|} | |} | ||

| + | </div> | ||

[[File:Cerrato_et_al_2018a-image14.png|centre|600x600px]] | [[File:Cerrato_et_al_2018a-image14.png|centre|600x600px]] | ||

| Line 87: | Line 88: | ||

<span style="text-align: center; font-size: 75%;">'''Figura 4.''' Ensayo de aplastamiento de uniones con alta flotabilidad y curva carga-desplazamiento.</span></div> | <span style="text-align: center; font-size: 75%;">'''Figura 4.''' Ensayo de aplastamiento de uniones con alta flotabilidad y curva carga-desplazamiento.</span></div> | ||

| + | <div id="_Ref481672695" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

{| | {| | ||

|- | |- | ||

| − | | [[Image:Cerrato_et_al_2018a-image15.jpeg| | + | | [[Image:Cerrato_et_al_2018a-image15.jpeg|300px]] |

| − | | [[Image:Cerrato_et_al_2018a-image16.jpeg|center| | + | | [[Image:Cerrato_et_al_2018a-image16.jpeg|center|300px]] |

|} | |} | ||

| + | </div> | ||

[[File:Cerrato_et_al_2018a-image17.png|centre|600x600px]] | [[File:Cerrato_et_al_2018a-image17.png|centre|600x600px]] | ||

| + | |||

<div id="_Ref481672696" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref481672696" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 174: | Line 178: | ||

<div id="_Ref481628279" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref481628279" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 9. '''Descripción simplificada del problema de rigidez del pie.</div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 9. '''Descripción simplificada del problema de rigidez del pie.</span></div> |

[[File:Cerrato_et_al_2018a-image23.png|centre|600px]] | [[File:Cerrato_et_al_2018a-image23.png|centre|600px]] | ||

Revision as of 18:54, 20 October 2022

1 Introducción

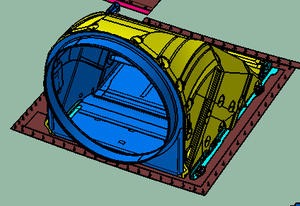

La estructura completa de la Belly Fairing del A350XWB (Figura 1) está formada por los elementos estructurales siguientes (Figura 2 sólo se muestra parte de ellos):

- Paneles aerodinámicos exteriores

- Sistemas

- Estructura interna de fibra de carbono (CFRP)

- Estructura interna de metal (incluyendo uniones entre cuadernas y largueros)

- Barras y estructura de unión al fuselaje central

|

La continua búsqueda de componentes más ligeros dentro del avión completo y, en concreto, dentro de las estructuras secundarias tipo carena, hace que los diseños de aviones anteriores, usados como referencia inicial, se vuelvan a poner “en discusión” para exprimir aún más las posibilidades de los materiales actuales y desarollar nuevos métodos de cálculo más refinados.

Los paneles exteriores están fabricados en fibra de carbono con un núcleo de sandwich hexagonal. Están Diseñados con una parte de pista o landing para el remachado de la subestructura y otra de núcleo o bulk. Entre ambas existe una transición o zona de rampa.

Este material tiene ventajas frente a otras carenas fabricadas en fibra de vidrio:

- A mismo nivel de carga entre ambas, los admisibles de carbono son notablemente superiores a la fibra de vidrio, lo que supondría un menor peso para mismo nivel de solicitación.

- La densidad es inferior en el carbono, por lo que a mismo dimensionado, menos peso.

De igual forma, tiene aspectos que hay que tener en cuenta durante el dimensionado de la misma para evitar que pierda su competitividad:

- La rigidez de la tela es batante superior en el carbono, por lo que para el mismo apilado, las propiedaedes equivalentes de membrana son superiores, resultando más carga.

- De la misma forma, a más carga en el panel, mayores serán los esfuerzos obtenidos por lámina.

- La incompatibilidad del carbono con el metal hace que se produzcan problemas de corrosión, problema que en las zonas críticas (y en gran parte de la Belly Fairing), se ha solventado incluyendo estructura en carbono, en lugar de la típica metálica.

Estas ventajas hacen que el peso específico de este avión, frente a otras versiones del mismo fabricante, tenga los valores específicos (kg/m2) más bajos, como se indica en la Figura 3.

Las cargas fundamentales a las que está sometida este tipo de estructura son cargas “forzadas” que vienen de los desplazamientos de fuselaje central (al cual está unido) y presiones exteriores (tanto hacia el interior como hacia el exterior, como las presiones de fallo de ductos)

Los puntos de la optimización en la que se centra el análisis son:

- Definición de la flotabilidad optima en la unión de los paneles a la subestructura.

- Diseño óptimo de los paneles sándwich.

- Método para la obtención de las cargas fuera del plano en la unión estructura / panel sándwich.

- Obtención de admisibles de la estructura de CFRP, basados en modelos de elementos finitos correlados con ensayos mecánicos.

2 Definición de la flotabilidad óptima en la unión de los paneles a la subestructura

Como flotabilidad entre uniones se define al valor de desplazamiento relativo que puede haber entre las dos piezas que forman la unión y el remache que las une, sin que haya contacto entre las mismas. Por lo tanto hay una componente adicional de flexión del bulón dentro de la configuración.

En el caso de la Belly Fairing, ambos elementos de unión (panel y estructura) tienen diámetros mayores que la caña del bulón. El panel contiene una arandela entre bulón y panel, y la estructura tiene un diámetro de agujero de taladrado mayor, para permitir el valor de la flotabilidad en la unión.

La rigidez de la unión está relacionada con la flotabilidad. Para el caso el que ambos materiales de las piezas de unión, geometría y espesores sean iguales, hay un efecto en la rigidez de la unión, como se ve en la parte lineal de las curvas de las Figura 4 y Figura 5. A mayor flotabilidad, menor rigidez de la unión.

La optimización de peso viene asociada a un compendio de:

- Incrementos / decrementos en el dimensionado del panel asociados a incrementos / reducciones de carga transferida de la estructura al panel, por la rigidez de la unión. Es decir, que el cambio de flotabilidad a la baja, genera unas cargas mayores, en las que puede ocurrir:

- Que se pueda absorber con el margen que haya en la unión de la pista y de la zona de núcleo

- Que se necesiten telas exclusivamente en la pista para absorber el incremento de carga en la unión remachada (o menor paso entre remaches)

- Que se necesite más altura de núcleo o, en peor caso para el peso, telas adicionales en cara bolsa y / o útil

- Varias de las anteriores al mismo tiempo

- Configuraciones geométricas de Diseño del propio componente debido a los valores de distancias a borde, anchos de pie, longitudes de pista. Es decir, que mayores flotabilidades necesitan Diseños con mayor agujero, lo que supone mayores distancias a borde y más material necesario.

Dentro del componente se realizó una reducción de flotabilidad, armonizando todas las uniones a baja flotabilidad, partiendo de una solución inicial mixta. Se ha demostrado que los incrementos de peso por incrementos de carga no han superado al decremento de peso por el Diseño de las piezas. Esta conclusión no se pueda extrapolar directamente a cualquier componente y el trade-off de comparativa es necesario para confirmar la reducción.

Cabe desatacar, en este punto, que la alta hiperestaticidad de la estructura en sí, por las múltiples uniones con el fuselaje, hace que no sea previsible evaluar los incrementos de carga cuando se producen cambios de rigidez en la estructura.

3 Diseño óptimo de los paneles sándwich

Uno de los parámetros que influyen en el peso del panel es la pendiente de la rampa. Como norma general, se suele asumir un valor de pendiente fijo, independientemente de la altura del núcleo. En el caso de los paneles de la Belly Fairing hay tres pendientes diferentes, siendo más suave la transición a mayor altura de núcleo. En el caso de núcleos de baja altura (menor de 20 mm), se optimiza con una pendiente de 30 grados.

Adicionalmente, asociado a la pendiente de la rampa, están las posiciones en las que se van eliminando las telas que llegan de la zona de pista (zona monolítica que se remacha a la estructura) hasta terminar en la zona de núcleo en un habitual 2+2 (2 telas en cara bolsa y dos en cara útil). El diseño se hace eliminando una tela a un tercio del inicio de la rampa superior y otra a dos tercios de la misma, reduciendo el peso en la zona de transición de pista a núcleo.

Ambas mejoras se validan con ensayos de flexión del panel y con ensayos de ingestión de agua.

En cuanto a los valores del ancho de pista del panel, dos opciones se pueden proponer para el diseño:

- 1. Buscar longitudes de pista para que le punto de momento nulo quede cerca de la rampa, lo que supone un proceso iterativo en función de las rigideces de la estructura a la que va unida, la rigidez de la pista y la rigidez del panel dada por la altura de núcleo.

- 2. Definir un ancho de pista mínimo (y fijo e independiente de la altura de núcleo) para alojar el pie de la estructura (dependiendo de los estándares de unión a pie, diámetro de agujeros y distancias a borde)

Un parámetro fundamental es la posición del punto de momento nulo (Figura 6). El momento va condicionado por esa posición, el cual varía con la rigidez del panel y con la rigidez de la estructura a la que se une (Figura 7). El criterio es que:

- a mayor rigidez de panel (mayor altura de núcleo), más se acerca este punto a la estructura.

- A menor rigidez del pie, más se acerca a la estructura

- Para alturas de núcleo altas, este punto de momento nulo se sitúa en la zona en la que está la rampa.

Este concepto está también relacionado con el análisis de la estructura definido en la sección 4.

4 Método para la obtención de las cargas fuera del plano en la unión estructura / panel sándwich

Las cargas fuera del plano en el contorno de los paneles,están asociadas a los casos de presión. Una distribución típica de cargas fuera del plano para un panel empotrado en los cuatro bordes, es la indicada en la Figura 8

La configuración de empotramiento en el borde es la más restrictiva (momentos mayores) y viene asociada a valores de rigidez a flexión del pie altos. Para poder reducir espesores de pie, se necesita reducir los momentos aplicados en el empotramiento, incluyendo una flexibilidad local, tal como indica la Figura 9. Resolviendo el complejo problema hiperestático que resulta (en el que se tiene en cuenta la rigidez del remache y la zona de contacto), se obtienen curvas de reducción del momento en función del la altura del núcleo del panel (representado por cada una de las lineas) y de la rigidez del pie (representado por el valor del E·I en la abscisa) según se indica en la Figura 10.

Los análisis de este punto son consistentes con los resultados obtenidos en la seeción 3, ya que paneles con bajas presiones, tienden a tener alturas de núcleo bajas, lo que genera puntos de momento nulo alejados de la estructura, pero que al ser valores de momento en el empotramiento bajos, se pueden tener estructuras que lo soportan más finas, lo que que hace que la condición de empotramiento se relaje y el punto de momento nulo se acerque a la estructura y, por ende, al inicio de la rampa.

Por el otro lado, paneles con altas presiones, tendrán núcleos altos y localizaciones de punto de momento nulo en la zona de la rampa. Los momentos en la estructura también se pueden reducir por la flexibilidad del pie, lo que reduce el peso.

5 Obtención de admisibles de la estructura de CFRP, basados en modelos de elementos finitos correlados con ensayos mecánicos

La peculiaridad de la estructura, donde no se tiene continuidad en los paneles, en la que los efectos de palanca en función del sentido de la presión se producen en el lado opuesto a configuraciones con revestimiento (o paneles) continuos y, además, donde gran parte de la subestructura es de fibra de carbono, hace que el modo de fallo de unfolding sea crítico para el dimensionado de la subestructura de CFRP..

El unfolding, que es uno de los modos de fallo típicos en este tipo de uniones, es el despegado entre la interfaz de la fibra y la zona de roving (Figura 11), por lo que es crítico, en caso de no tener ensayos para todos los apilados y espesores definidos en el dimensionado, obtener los admisibles de todas las configuraciones a usar en el Cálculo.

Figura 11. Modo de fallo típico de despegado/delaminación en un perfil en T de CFRP.</div>

Los admisibles de unfolding para la estructura de fibra, cuando trabaja bajo cargas de presión, está dominado por los valores de esfuerzo inter laminar (f33) y cortadura inter laminar (f13).

Los admisibles se obtuvieron a través de ensayos de tracción de probetas aisladas y usando los mismos admisibles para la zona de compresión (hipótesis conservativa) que la de tracción. Los ensayos se hicieron mediante la configuración de útil de la Figura 12.

Para ello, se desarrolló una batería de modelo en ABAQUS, correlados con los resultados de los ensayos mecánicos, para obtener admisibles mediante modelos de elementos finitos de configuraciones no ensayadas. Además, se validaron no sólo probetas aisladas como los indicados anteriormente, también mediante correlacióncon ensayos mecánicos de conjunto con paneles, como se indica en la Figura 13.

6 Conclusiones

Las mejoras implementadas en el Diseño, Cálculo de los paneles del A350XWB han demostrado que el panel sándwich sigue siendo competitivo en peso.

Los nuevos desarrollos de metodologías de Cálculo, validadas con ensayos y confirmadas con la Certificación del avión, han permitido reducciones de peso en la subestructura.

Todas estas mejoras y desarrollos se han validado y confirmado con la Certificación del avión por la EASA (2014) o la FAA (2014).

Agradecimientos

A AIRBUS Operaciones por su participación y aporte en las fases desarrollo del Proyecto.

A los responsables de ALESTIS AEROSPACE y del Proyecto de la Belly Fairing del A350XWB por su gran aporte y colaboración.

Referencias

AIRBUS internal and non-exportable documents.

ALESTIS internal and non-exportable documents.

Document information

Published on 14/10/18

Accepted on 14/10/18

Submitted on 14/10/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 4 - Comportamiento en servicio de los materiales compuestos (2), 2018

DOI: 10.23967/r.matcomp.2018.10.022

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?