| (2 intermediate revisions by 2 users not shown) | |||

| Line 1: | Line 1: | ||

| − | + | == 1 Introducción == | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | ==1 Introducción == | + | |

| − | + | ||

La fabricación aditiva se desarrolla durante la década de los años 80 pero no ha sido hasta dos décadas después cuando se ha posicionado como una tecnología de fabricación competitiva frente a las tecnologías convencionales [1-3]. El término fabricación aditiva hace referencia a la fabricación por capas mediante deposición selectiva del material y diseño asistido por ordenador (CAD). En la mayoría de los casos, esta tecnología permite la fabricación de piezas complejas que son difíciles de fabricar por las tecnologías convencionales [2-6]. Por esta razón, junto con las posibilidades que ofrece para la creación de piezas multifuncionales, la investigación en este campo ha crecido considerablemente en los últimos años. El término de fabricación aditiva reúne diferentes tecnologías de fabricación, que difieren principalmente del estado original del material de partida (granza o hilos de plástico, polvos cerámicos o poliméricos, soluciones y tintas, etc). | La fabricación aditiva se desarrolla durante la década de los años 80 pero no ha sido hasta dos décadas después cuando se ha posicionado como una tecnología de fabricación competitiva frente a las tecnologías convencionales [1-3]. El término fabricación aditiva hace referencia a la fabricación por capas mediante deposición selectiva del material y diseño asistido por ordenador (CAD). En la mayoría de los casos, esta tecnología permite la fabricación de piezas complejas que son difíciles de fabricar por las tecnologías convencionales [2-6]. Por esta razón, junto con las posibilidades que ofrece para la creación de piezas multifuncionales, la investigación en este campo ha crecido considerablemente en los últimos años. El término de fabricación aditiva reúne diferentes tecnologías de fabricación, que difieren principalmente del estado original del material de partida (granza o hilos de plástico, polvos cerámicos o poliméricos, soluciones y tintas, etc). | ||

| Line 89: | Line 25: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | <span style="text-align: center; font-size: 75%;">'''Tabla 1.''' Parámetros de dispersión por calandrado | + | <span style="text-align: center; font-size: 75%;">'''Tabla 1.''' Parámetros de dispersión por calandrado</span></div> |

{| style="width: 100%;border-collapse: collapse;" | {| style="width: 100%;border-collapse: collapse;" | ||

| Line 176: | Line 112: | ||

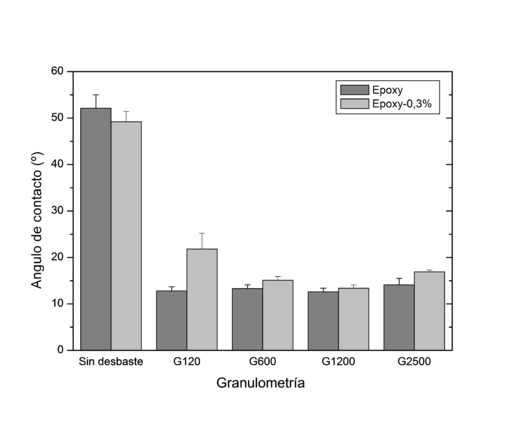

Los resultados obtenidos del ángulo de mojabilidad de la resina sobre el sustrato de fibra de vidrio/poliéster se muestran en la figura 3. Se observa que el ángulo de contacto disminuye al disminuir la granulometría del papel de lija utilizado. Para granulometrías muy pequeñas (2500), el ángulo de mojabilidad aumenta ligeramente. Pero la mejor opción es utilizar el laminado sin ningún tipo de tratamiento superficial. | Los resultados obtenidos del ángulo de mojabilidad de la resina sobre el sustrato de fibra de vidrio/poliéster se muestran en la figura 3. Se observa que el ángulo de contacto disminuye al disminuir la granulometría del papel de lija utilizado. Para granulometrías muy pequeñas (2500), el ángulo de mojabilidad aumenta ligeramente. Pero la mejor opción es utilizar el laminado sin ningún tipo de tratamiento superficial. | ||

| − | + | [[File:Campo_et_al_2018a-image8-c.png|centre|522x522px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 189: | Line 124: | ||

[[Image:Campo_et_al_2018a-picture-Grupo 12.svg|center|600px]] | [[Image:Campo_et_al_2018a-picture-Grupo 12.svg|center|600px]] | ||

| − | <span style="text-align: center; font-size: 75%;">'''Figura 5.''' Imagen de perfilometría 3D de los circuitos impresos con la tinta nanorreforzada con 0,3 %wt. de MWCNT.</span> | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| + | <span style="text-align: center; font-size: 75%;">'''Figura 5.''' Imagen de perfilometría 3D de los circuitos impresos con la tinta nanorreforzada con 0,3 %wt. de MWCNT.</span></div> | ||

Las dimensiones de estas líneas impresas con la tinta se muestran en la tabla 2.Se observa que las dimensiones de las líneas impresas son similares dentro de un mismo circuito y para los distintos circuitos impresos, es decir que son reproducibles. | Las dimensiones de estas líneas impresas con la tinta se muestran en la tabla 2.Se observa que las dimensiones de las líneas impresas son similares dentro de un mismo circuito y para los distintos circuitos impresos, es decir que son reproducibles. | ||

| Line 211: | Line 147: | ||

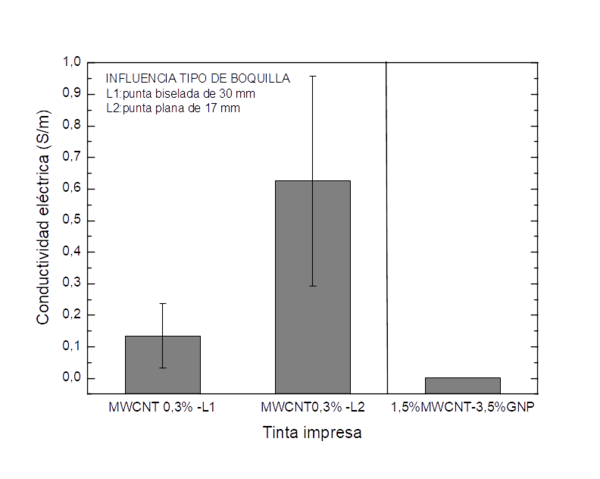

En la figura 6 se muestran los resultados de conductividad electrica de los circuitos impresos con las tintas de resina con distintos porcentajes de nanorrefuerzos. | En la figura 6 se muestran los resultados de conductividad electrica de los circuitos impresos con las tintas de resina con distintos porcentajes de nanorrefuerzos. | ||

| − | + | [[File:Campo_et_al_2018a_7289_Campo_image11-c.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 230: | Line 165: | ||

Esto da lugar a que las probetas que contienen nanorrefuerzo presentan mayor probabilidad de encontrar puntos de concentración de tensiones que las probetas con resina sin reforzar, lo cual explica la rotura prematura de las muestras nanorreforzadas. | Esto da lugar a que las probetas que contienen nanorrefuerzo presentan mayor probabilidad de encontrar puntos de concentración de tensiones que las probetas con resina sin reforzar, lo cual explica la rotura prematura de las muestras nanorreforzadas. | ||

| − | + | [[File:Campo_et_al_2018a_1659_Campo_image12-c.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Latest revision as of 18:52, 14 October 2022

1 Introducción

La fabricación aditiva se desarrolla durante la década de los años 80 pero no ha sido hasta dos décadas después cuando se ha posicionado como una tecnología de fabricación competitiva frente a las tecnologías convencionales [1-3]. El término fabricación aditiva hace referencia a la fabricación por capas mediante deposición selectiva del material y diseño asistido por ordenador (CAD). En la mayoría de los casos, esta tecnología permite la fabricación de piezas complejas que son difíciles de fabricar por las tecnologías convencionales [2-6]. Por esta razón, junto con las posibilidades que ofrece para la creación de piezas multifuncionales, la investigación en este campo ha crecido considerablemente en los últimos años. El término de fabricación aditiva reúne diferentes tecnologías de fabricación, que difieren principalmente del estado original del material de partida (granza o hilos de plástico, polvos cerámicos o poliméricos, soluciones y tintas, etc).

Las tecnologías de fabricación aditiva más comunes para el procesado de materiales poliméricos en estado líquido son el Modelado y Deposición por Fusión (Fused Deposition Modeling, FDM), la impresión por inyección de tinta (Inkjet printing, IJP) y la estereolitografía (Stereolithography, SLA).

El funcionamiento de los equipos de impresión por inyección de tinta (Material Jetting) para fabricación aditiva es similar a las impresoras por inyección de tinta tradicionales. El cabezal de la impresora contiene en su interior el material que será empleado para fabricar la pieza. Integrado en dicho cabezal existen inyectores desde donde será eyectado el material contenido en el cabezal. [3,7-11].

La mayoría de los equipos para procesos de impresión con inyección de material (también conocidos como ProJet o PolyJet) usan como material de trabajo resinas fotocurables en estado líquido contenidas en un cartucho o cabezal similar a los de tinta, que suministran gotas de material a través de los inyectores. A su vez, durante su movimiento, una fuente de luz ultravioleta que rodea al cartucho hace que se cure la resina conforme se va depositando, solidificándola y uniéndola al material ya existente.

Las tecnologías de inyección permiten fabricar materiales con propiedades similares a otros polímeros, pero las propiedades mecánicas de las resinas fotocurables con el tiempo y con la exposición continuada a la luz disminuyen. Es decir, el material se degrada, dando lugar a la aparición de grietas en la superficie que pueden dañar o impedir el uso de la pieza.

Por esta razón, en investigaciones recientes se ha estudiado la fabricación de distintas piezas de resina dopada con distintos nanorrefurezos, como nanopartículas cerámicas PZT [12], nanopartículas de magnetita [13] y nanotubos de carbono [14] para mejorar las propiedades del polímero.

El objetivo de este trabajo es sustituir las resinas comerciales de impresión 3D por inyección por una formulación de resina termoestable nanorreforzada para obtener piezas con mejores propiedades mecánicas,eléctricas y térmicas.

2 Procedimiento Experimental

2.1 Materiales

Para el desarrollo de la tinta para impresión 3D por inyección se han utilizado como nanorrefuerzos nanotubos de pared múltiple suministrados por Nanocyl con la denominación NC7000 y nanopartículas de grafeno (GNP) suministrados por XGScience con la denominación M25. Estos nanotubos tienen una estructura multicapa con un diámetro de 9,5 nm y una longitud de 1,5 μm. Como matriz polimérica se ha utilizado una resina epoxídica con curado a temperatura ambiente con la denominación Epolam 8052.

2.2 Procesado por impresion 3D

El método de dispersión de los nanotubos de carbono en la matriz ha sido mediante calandrado utilizando un equipo Exakt 80 E que dispone de tres rodillos de acero cromado que giran a diferentes velocidades y permiten ajustar la distancia entre los mismos. Se realizaron siete pasadas, para las cuales la distancia entre rodillos se modificó según los parámetros mostrados en la tabla 1.

| Número de pasada | GAP 1 (µm) | GAP 2 (µm) |

| Primera | 120 | 40 |

| Segunda | 75 | 20 |

| Tercera | 45 | 15 |

| Cuarta/quinta/sexta/séptima | 15 | 5 |

Una vez dispersados los nanotubos de carbono en la resina, la mezcla se ha inyectado como tinta en una jeringuilla para la impresión 3D. La impresora utilizada ha sido una BCN3D+ con el módulo Paste Extruder (figura 1) modificado para imprimir con una jeringuilla de 2 ml materiales fluidos sobre un sustrato.

Los parámetros utilizados para las impresiones con la tinta de epoxi/nanotubos han sido los siguientes:

- Altura de capa: 0,25 mm

- Densidad de relleno: 100%

- Velocidad: 7 mm/s

- Diámetro de boquilla de la jeringuilla de inyección: 0,6 mm

- Longitud de boquilla de la jeringuilla de inyección:17-30 mm

- Multiplicador de extrusión: 0.8

- Temperatura de la base: 50 ⁰C

Para estudiar la influencia del tipo de boquilla de la jeringuilla de inyección se han realizado impresiones con dos agujas de longitudes y tipo de punta diferentes: una de punta biselada de 30 mm y otra plana de 17 mm.

El sustrato utilizado para la impresión de la tinta ha sido un laminado de fibra de vidrio / poliéster. Con la tinta de resina pura y las tintas con disintos porcentajes de nanotubos de carbono se han fabricado por impresión dos tipos de probetas:

1) tipo circuito, como el que se muestra en la figura 2, con unas dimensiones 5 x 5 cm.

2) para ensayos de tracción mediante micromáquina, con unas dimensiones aproximadas de 1,5 mm de ancho y 0,2 mm de alto.

2.3 Propiedades

En primer lugar, se ha estudiado como afecta el tratamiento superficial del sustrato a la calidad de la deposición de la resina sobre el mismo. Para ello se realizaron diferentes tratamientos superficiales manuales con lijas de granulometrías de 120 hasta 2500 y sin tratamiento.

Se ha estudiado mediante perfilometría óptica 3D la reproducibilidad del proceso de impresión. Se ha utilizado un perfilómetro modelo Zeta 20 para evaluar la reproducibilidad en la anchura y altura de las huellas.

Se ha medido la conductividad eléctrica de los circuitos impresos con las tintas con resina epoxi pura y con distintos porcentajes de nanotubos: 0,1%wt.; 0,2 %wt. y 0,3%wt. En la figura 3 se muestra la disposición de los cables embebidos en el circuito para le medida de la conductividad eléctrica con un equipo Keithley 2400 entre diferentes puntos del circuito.

Las propiedades mecánicas se han determinado mediante ensayos de tracción mediante micromáquina. Las probetas para estos ensayos se han obtenido de una línea de la tinta impresa sobre parafilm depositado sobre el sustrato para poder despegarlas.

3 Resultados

3.1 Mojabilidad

Los resultados obtenidos del ángulo de mojabilidad de la resina sobre el sustrato de fibra de vidrio/poliéster se muestran en la figura 3. Se observa que el ángulo de contacto disminuye al disminuir la granulometría del papel de lija utilizado. Para granulometrías muy pequeñas (2500), el ángulo de mojabilidad aumenta ligeramente. Pero la mejor opción es utilizar el laminado sin ningún tipo de tratamiento superficial.

3.2 Perfilometría

En la figura 5a se muestra una imagen de perfilometría de tres cordones paralelos de la tinta depositados por impresión 3D sobre el sustrato de material compuestos de fibra de vidrio. Y en la figura 5b se muestra un detalle de una de estas líneas.

Las dimensiones de estas líneas impresas con la tinta se muestran en la tabla 2.Se observa que las dimensiones de las líneas impresas son similares dentro de un mismo circuito y para los distintos circuitos impresos, es decir que son reproducibles.

| Altura (µm) | Anchura (mm) | Área (mm2) |

| 268 ± 15 | 2,16 ± 0,04 | 0,32 ± 0,02 |

3.3 Conductividad eléctrica

En la figura 6 se muestran los resultados de conductividad electrica de los circuitos impresos con las tintas de resina con distintos porcentajes de nanorrefuerzos.

Para bajos porcentajes de nanotubos (0,1 %wt. y 0,2 %wt.) los circuitos impresos tenían valores de conductividad muy bajos por lo que se puede concluir que no se ha llegado al nivel de percolación. Sin embargo, los circuitos impresos con la tinta con un 0,3 %wt. de nanotubos de carbono si tienen conductividad eléctrica. Aunque este valor de conductividad depende del tipo de boquilla utilizada en la impresión, siendo mayor en la impresión con la boquilla plana de menor longitud.También se ha observado que la adición de nanopartículas de grafeno a la tinta de resina epoxi con nanotubos de carbono disminuye la conductividad eléctrica posiblemente porque dificulta la formación de la red de percolación entre los nanotubos.

Respecto a la influencia del tipo y longitud de boquilla para la inyección de la tinta, se ha observado que la impresión realizada con la boquilla biselada de mayor longitud, a medida que se va depositando por impresión la tinta, se va perdiendo progresivamente conductividad eléctrica. Este resultado se debe a que al tener mayor longitud de salida, los pequeños aglomerados de la tinta pueden obstruir parcialmente la aguja reteniendo progresivamente el paso del resto de nanotubos de carbono que tratan de pasar por la boquilla de inyección.

3.4 Ensayos de tracción en la micromáquina

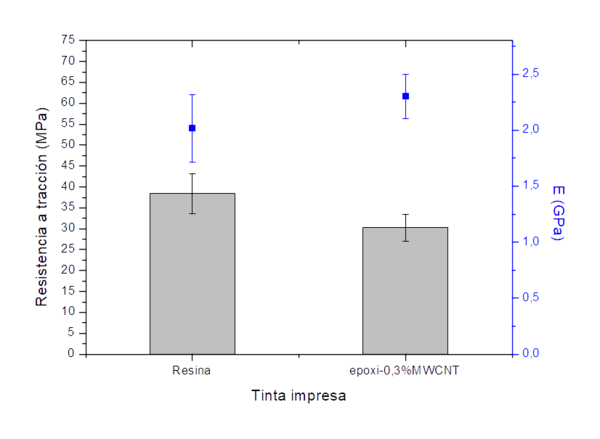

Para evaluar las propiedades mecánicas se han realizado ensayos de tracción de la tinta con 0,3%wt de nanotubos de carbono y de la resina sin nanorrefuerzo.

Los valores de la resistencia máxima y del módulo de Young se representan en la figura 6. Se observa como en la probeta impresa con la resina con nanotubos, la resistencia a tracción disminuye y la rigidez aumenta ligeramente respecto a la muestra impresa con la resina pura.

La resistencia a tracción cae al añadir los nanotubos de carbono en la resina probablemente debido a la presencia de aglomerados en la suspensión. Estos aglomerados reducen la resistencia del enlace en la intercara refuerzo-matriz y además, provocan mayores variaciones en el flujo de material a través de la boquilla.

Esto da lugar a que las probetas que contienen nanorrefuerzo presentan mayor probabilidad de encontrar puntos de concentración de tensiones que las probetas con resina sin reforzar, lo cual explica la rotura prematura de las muestras nanorreforzadas.

4 Conclusiones

Las principales conclusiones de este trabajo han sido:

- Se ha desarrollado una tinta de resina epoxi con nanotubos de carbono y nanopartículas de grafeno para su utilización como tinta en las tecnologías de inyección.de impresión 3D.

- Las dimensiones de las impresiones realizadas con las tintas de resina y nanotubos de carbono y grafeno son reproducibles.

- Con un porcentaje de un 0,3 % wt de nanotubos de carbono se obtiene un circuito impreso con conductividad eléctrica.

- Los valores de conductividad eléctrica dependen del tipo de aguja de inyección, con una aguja de menor longitud y con la punta plana la conductividad es más homogénea.

- La resistencia a tracción de las probetas impresas con esta tinta nanorreforzada disminuyen ligeramente respecto a la resina pura, pero la rigidez se mantiene.

Agradecimientos

Los autores agradecen al Ministerio de Economía y Competitividad (MAT2016-78825-C2-1-R) y a la Comunidad de Madrid (Proyecto MULTIMAT ref: P2013/MIT-2862) el apoyo económico para la realización de la presente investigación.

Referencias

[() ] Achillas C, Aidonis D, Iakovou E, Thymianidis M, Tzetzis D. J Manuf Syst, 37 pág 328–39 (2015).

[2] Asadi-Eydivand M, Solati-Hashjin M, Fathi A, Padashi M, Abu Osman NA. Appl Soft Comput J 39 pág 36–47 (2016).

[3] Gao W, Zhang Y, Ramanujan D, Ramani K, Chen Y, Williams CB. Comput Des 69 pág 65–89 (2015).

[4] Huang SH, Liu P, Mokasdar A, Hou L. Int J Adv Manuf Technol 67 pág 1191–1203 (2013).

[5] Boschetto A, Bottini L. Robot Comput Integr Manuf 37 pág 103–14 (2016).

[6] Wong KV, Hernandez A. Int Schol Res Net 208760 (2012).

[7] He Y, Wildman RD, Tuck CJ, Christie SDR, Edmondson S. Sci Rep 6 pág 20852 (2016).

[8] Stempien Z, Rybicki E, Rybicki T, Lesnikowski J. Sensors Actuators, B Chem 224 pág 714–725 (2015).

[9] Murugesan M, Anandapandian PA, Sharma SK, Kumar MV. J Indian Prosthodont Soc 12(1) pág 16–20 (2012).

[10] Tábi T, Kovács NK, Sajó IE, Czigány T, Hajba S, Kovacs JG. J Therm Anal Calorim 123 pág 349–361 (2016).

[11] Christ S, Schnabel M, Vorndran E, Groll J, Gbureck U. Mater Lett 139 pág 165–8 (2015).

[12] Yang Y, Chen Z, Song X, Zhu B, Hsiai T, Wu P, Xiong R, Shi J, Chen Y, Zhou Q, Shung KK. Nano Energy 22 pág 414–421 (2016).

[13] Leigha SJ, Purssella CP, Bowenb J, Hutchinsa DA, Covingtona JA, Billsona DR. Sensors and Actuators A: Physical 168 pág 66-71 (2011).

[14] Sandoval JH, Soto KF, Murr LE, Wicker RB. J Mater Sci; 42 pág 156–165 (2007).

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.024

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?