(Tag: Visual edit) |

|||

| (2 intermediate revisions by the same user not shown) | |||

| Line 83: | Line 83: | ||

:* '''Conformado''' '''plano''' de la preforma para conseguir la forma de Ω. Para ello, se empleará el sistema de membrana con un útil macho+carcasa. (Figura 7) | :* '''Conformado''' '''plano''' de la preforma para conseguir la forma de Ω. Para ello, se empleará el sistema de membrana con un útil macho+carcasa. (Figura 7) | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

{| | {| | ||

|- | |- | ||

| Line 89: | Line 89: | ||

| [[Image:Chamorro_Mora_2018a-image14.png|center|372px]] | | [[Image:Chamorro_Mora_2018a-image14.png|center|372px]] | ||

|} | |} | ||

| + | </div> | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | '''Figura 7''' Hot Forming.</div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 7''' Hot Forming.</span></div> |

:* '''Conformado curvo '''de la preforma''' '''para lograr la curvatura del rigidizador. Se empleará un útil semideformable que se adapte a la curvatura requerida del rigidizador. (Figura 8) | :* '''Conformado curvo '''de la preforma''' '''para lograr la curvatura del rigidizador. Se empleará un útil semideformable que se adapte a la curvatura requerida del rigidizador. (Figura 8) | ||

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Chamorro_Mora_2018a-image15.png|centre|400x400px]]</div> |

| − | + | ||

| − | |||

| − | |||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | + | <span style="text-align: center; font-size: 75%;">'''Figura 8''' Conformado en curvo.</span></div> | |

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Chamorro_Mora_2018a-image16.png|centre|400x400px]]</div> | ||

| + | |||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | '''Figura 9''' Resultado ensayo de fabricabilidad.</div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 9''' Resultado ensayo de fabricabilidad.</span></div> |

==='''3.3''' Demostrador final=== | ==='''3.3''' Demostrador final=== | ||

| Line 116: | Line 117: | ||

En la figura 9 se puede observar el util para el conformado en membrana, mientras que en la figura 10 se muestra el util deformable para la realización del conformado final en curvo. | En la figura 9 se puede observar el util para el conformado en membrana, mientras que en la figura 10 se muestra el util deformable para la realización del conformado final en curvo. | ||

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Chamorro_Mora_2018a-image17.png|centre|400x400px]]</div> |

| − | + | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

<span style="text-align: center; font-size: 75%;">'''Figura 10''' Útil de conformado en plano del demostrador.</span></div> | <span style="text-align: center; font-size: 75%;">'''Figura 10''' Útil de conformado en plano del demostrador.</span></div> | ||

| − | [[File:Chamorro_Mora_2018a-image18.png|centre| | + | [[File:Chamorro_Mora_2018a-image18.png|centre|400x400px]] |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 129: | Line 129: | ||

El resultado final se puede observar en la Figura 11 donde no se aprecia ninguna arruga y el acabado superficial es bueno. | El resultado final se puede observar en la Figura 11 donde no se aprecia ninguna arruga y el acabado superficial es bueno. | ||

| − | [[File:Chamorro_Mora_2018a-image19.png|centre| | + | [[File:Chamorro_Mora_2018a-image19.png|centre|400x400px]] |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

<span style="text-align: center; font-size: 75%;">'''Figura 12''' Conformado en curvo demostrador.</span></div> | <span style="text-align: center; font-size: 75%;">'''Figura 12''' Conformado en curvo demostrador.</span></div> | ||

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Chamorro_Mora_2018a-image20.png|centre| | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Chamorro_Mora_2018a-image20.png|centre|400x400px]]</div> |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Latest revision as of 18:36, 14 October 2022

1 Introducción

La evolución del mercado aeronáutico mundial está llevando a un incremento exponencial de entregas anual de aviones, que obliga a ir a ratios más altos de producción y exige un ahorro de costes significativo.

Dentro del proyecto ESTENEA, y atendiendo a las necesidades mencionadas anteriormente, el proyecto busca la fabricación de rigidizadores en forma de Ω en cinta unidireccional (UD) para el Fan Cowl del A320 de tal manera que posteriormente pueda estudiarse un proceso de fabricación fácilmente automatizable ya que actualmente es completamente manual.

2 Procesos

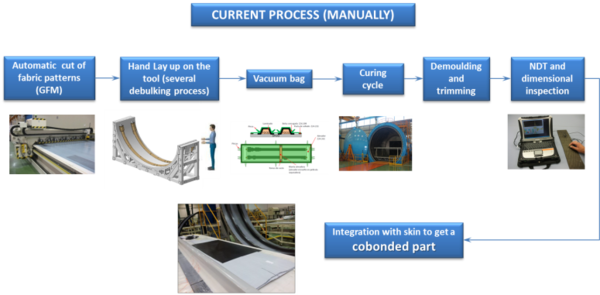

El proceso de fabricación actual es el que se describe en la Figura 1, donde se puede observar que es totalmente manual y de dificil automatización.

En la Figura 2 se detallan los pasos del nuevo proceso que se plantea, de tal manera que en trabajos futuros pueda abordarse la automatización del proceso.

En este nuevo proceso, no solo se plantea el cambio de material sino que ademas se recomienda el proceso de cocurado de la piel con los rigidizadores en omega de la estrtuctura.

3 Actividades desarrolladas

Para poder llevar a cabo el trabajo, se centraron las actividades en los siguientes aspectos fundamentales :

- Definición del nuevo laminado y estrategia de encintado.

- Ensayos de fabricabilidad.

- Ensayo Demostrador final.

3.1 Definición del nuevo laminado

El laminado original estaba formado por tejido y cinta.

Con esta configuracion no era posible realizar un encintado totalmente automatico, planteandose la necesidad de cambiar todo el laminado a cinta de tal manera que pudiese realizarse en una maquina de encintado automatica.

Se estudio la geometria de la omega y la secuencia original y se establecio una nueva configuracion del laminado de la omega en cinta para poder realizar el programa de encintado.

3.2 Ensayos de Fabricabilidad

Una vez analizado la secuencia del laminado equivalente y su posibilidad de encintado en ATL, se planteo la necesidad de los ensayos necesarios.

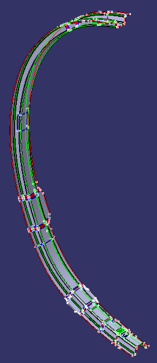

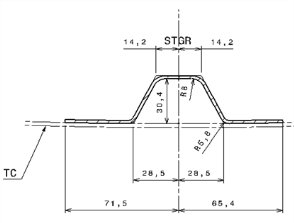

Para poder reducir los costes de utillaje, se plantearon los ensayos con un utillaje disponible de otro proyecto, realizando un cambio de escala para que el ensayo sea representativo de la geometria real. En la Figura 4 se muestra la geometria de la omega reducida.

La extrapolación fue la siguiente

- h=30mm en lugar de 47,7mm

- R=730mm en lugar de 1m

- L=1m en lugar de 3m.

Todos los ensayos siguieron el mismo procedimiento:

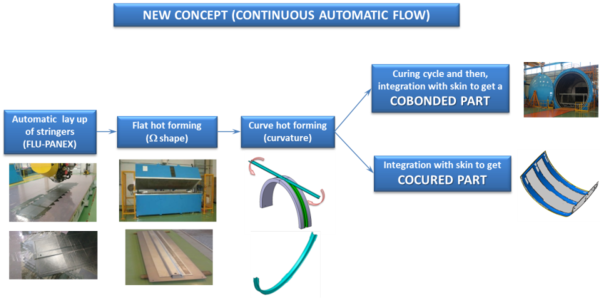

- Encintado automático. (Figura 5) en plano mediante Automated Fiber Placement (AFP) lo cual aumentará la productividad, reducirá costes recurrentes (RC) y reducirá scrap de material o mediante Automated Tape Lay up (ATL) por disponibilidad de máquina y alta cadencia de fabricación aunque aumentaría el scrap de material.

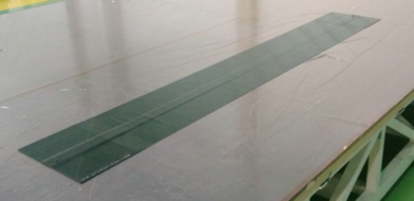

- Corte automático empleando la cuchilla que tiene el cabezal de la máquina de ATL que simularía un gantry o cabezal tipo GFM. Este corte automático dejará el contorno a neto de la preforma en plano. (Figura 6)

- Conformado plano de la preforma para conseguir la forma de Ω. Para ello, se empleará el sistema de membrana con un útil macho+carcasa. (Figura 7)

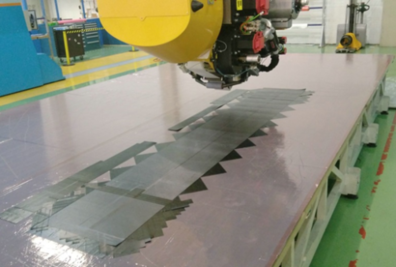

- Conformado curvo de la preforma para lograr la curvatura del rigidizador. Se empleará un útil semideformable que se adapte a la curvatura requerida del rigidizador. (Figura 8)

3.3 Demostrador final

Una vez visto la viabilidad del proceso a pequeña escala, se planteo la acción de llevarlo a cabo en un ensayo a escala real.

Primeramente se fabricó el utillaje auxiliar necesario para el proceso de conformado en plano y del proceso de conformado en curvo.

En la figura 9 se puede observar el util para el conformado en membrana, mientras que en la figura 10 se muestra el util deformable para la realización del conformado final en curvo.

Una vez obtenido los utiles necesario se procedio a realizar el ensayo, siguiendo los mismos pasos que los realizados en las pruebas de fabricabilidad.

El resultado final se puede observar en la Figura 11 donde no se aprecia ninguna arruga y el acabado superficial es bueno.

4 Conclusiones

En relación con las distintas operaciones del proceso de fabricación (encintado, corte, conformado) no ha habido desviaciones o problemas significativos. Sólo mencionar ciertos puntos:

- Encintado: El encintado se ha realizado de forma automática mediante ATL ya que no es necesario steering.

- Conformado plano: El conformado ha sido logrado sin la aparición de arrugas u ondulaciones.

- Conformado curvo: En el caso de la secuencia base, se ha obtenido la preforma sin arrugas u ondulaciones.

Como conclusiones finales podríamos añadir:

- El proceso es robusto y repetitivo.

- El proceso es fácilmente automatizable para una pieza en serie.

- Se pueden alcanzar altos ratios de producción con un utillaje mínimo.

- Reducción de los costes recurrentes, no recurrentes y lead time.

- Reducción de los costes recurrentes, no recurrentes y lead time.

Agradecimientos

El desarrollo de este trabajo se ha realizado dentro del Proyecto ESTENEA, con la financiación del CDTI y dentro de las actividades para AIRBUS D&S.

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.020

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?