| (2 intermediate revisions by the same user not shown) | |||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==1 Introducción== | ==1 Introducción== | ||

| Line 74: | Line 14: | ||

Para poder calcular el tiempo de ciclo, es necesario optimizar el tiempo de desmoldeo. Para ello, los sensores de presión introducidos dentro del molde dan una ligera idea del grado de conversión de la resina. Este depende de la temperatura de molde que se ha utilizado para curar la resina. | Para poder calcular el tiempo de ciclo, es necesario optimizar el tiempo de desmoldeo. Para ello, los sensores de presión introducidos dentro del molde dan una ligera idea del grado de conversión de la resina. Este depende de la temperatura de molde que se ha utilizado para curar la resina. | ||

| + | [[File:Baskaran_et_al_2018a-image5-c.png|centre|600x600px]] | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | + | <span style="text-align: center; font-size: 75%;">'''Figura 1: '''Esquema del molde.</span></div> | |

| − | '''Figura 1: '''Esquema del molde. | + | |

==='''2.1''' Sistema de monitorizado=== | ==='''2.1''' Sistema de monitorizado=== | ||

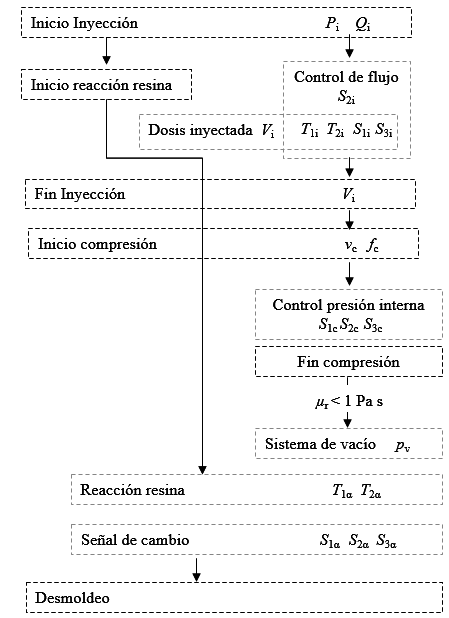

En la figura 2 se ha llevado a cabo un diagrama de control de proceso, con el cual, junto a los dispositivos de control de señal introducidos en el molde, se controla las diferentes etapas del procesado a tiempo real. Este diagrama no solo muestra el estado del proceso, sino que posibilita la anticipación de posibles problemas, la generación de procesos más robustos, la optimización del proceso y la posibilidad de implantar acciones correctivas a tiempo real. El diagrama de control de flujo del CRTM está dividido en 5 grupos: 1) inicio de la inyección donde por un lado se controla la presión de inyección (''P''<sub>i</sub>), caudal (''Q''<sub>i</sub>),y volumen inyectado (''V''<sub>i</sub>), y por otro lado para controlar la progresión del frente de flujo se utilizan los termopares (''T''<sub>1i</sub>, ''T''<sub>2i</sub>) y sensores de presión (''S''<sub>1i</sub>, ''S''<sub>2i, </sub>''S''<sub>3i</sub>). Cabe destacar que debido a que el molde está parcialmente abierto, la resina no llega a todos los sensores instalados en el molde, por ello la importancia de la detección de los sensores de presión y termopares durante la fase de inyección se posiciona en un segundo plano. Al mismo instante de la inyección, se activa el inicio de la reacción de la resina 2). A continuación se da el fin de la de fase de inyección 3) donde se verifica que todo el volumen de resina se ha inyectado dentro del molde (''V''<sub>i</sub>). Una vez comprobado que todo el volumen ha sido inyectado se pasa a la a la fase de compresión 4), instante en el que se cierra el molde a velocidad constante (''v''<sub>c</sub>). A continuación se aplica el vacío para extraer las posibles burbujas generadas dentro del molde (''p''<sub>v</sub>) y así reducir la cantidad de poros generados en la pieza final. Por último, basándose en la ventana de proceso definido en el apartado 2.3 y en la señal de los sensores de presión (''S''<sub>1c</sub>, ''S''<sub>2c, </sub>''S''<sub>3c</sub>), se desmoldea la pieza 5). | En la figura 2 se ha llevado a cabo un diagrama de control de proceso, con el cual, junto a los dispositivos de control de señal introducidos en el molde, se controla las diferentes etapas del procesado a tiempo real. Este diagrama no solo muestra el estado del proceso, sino que posibilita la anticipación de posibles problemas, la generación de procesos más robustos, la optimización del proceso y la posibilidad de implantar acciones correctivas a tiempo real. El diagrama de control de flujo del CRTM está dividido en 5 grupos: 1) inicio de la inyección donde por un lado se controla la presión de inyección (''P''<sub>i</sub>), caudal (''Q''<sub>i</sub>),y volumen inyectado (''V''<sub>i</sub>), y por otro lado para controlar la progresión del frente de flujo se utilizan los termopares (''T''<sub>1i</sub>, ''T''<sub>2i</sub>) y sensores de presión (''S''<sub>1i</sub>, ''S''<sub>2i, </sub>''S''<sub>3i</sub>). Cabe destacar que debido a que el molde está parcialmente abierto, la resina no llega a todos los sensores instalados en el molde, por ello la importancia de la detección de los sensores de presión y termopares durante la fase de inyección se posiciona en un segundo plano. Al mismo instante de la inyección, se activa el inicio de la reacción de la resina 2). A continuación se da el fin de la de fase de inyección 3) donde se verifica que todo el volumen de resina se ha inyectado dentro del molde (''V''<sub>i</sub>). Una vez comprobado que todo el volumen ha sido inyectado se pasa a la a la fase de compresión 4), instante en el que se cierra el molde a velocidad constante (''v''<sub>c</sub>). A continuación se aplica el vacío para extraer las posibles burbujas generadas dentro del molde (''p''<sub>v</sub>) y así reducir la cantidad de poros generados en la pieza final. Por último, basándose en la ventana de proceso definido en el apartado 2.3 y en la señal de los sensores de presión (''S''<sub>1c</sub>, ''S''<sub>2c, </sub>''S''<sub>3c</sub>), se desmoldea la pieza 5). | ||

| + | [[File:Baskaran_et_al_2018a-image6-c.png|centre|618x618px]] | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | + | <span style="text-align: center; font-size: 75%;">'''Figura 2: '''Diagrama de control de flujo.</span></div> | |

| − | '''Figura 2: '''Diagrama de control de flujo. | + | |

==='''2.2''' Interpretación de la señal del sensor de presión=== | ==='''2.2''' Interpretación de la señal del sensor de presión=== | ||

| Line 92: | Line 32: | ||

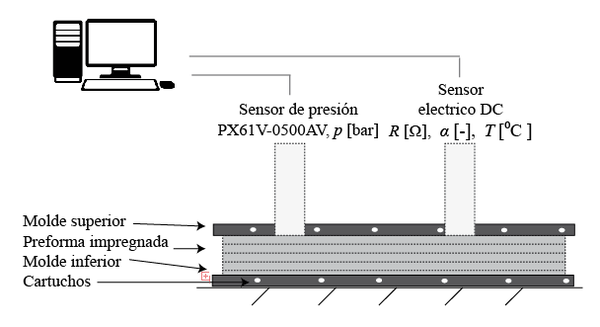

En la fase de curado se genera una contracción que es proporcional al grado de conversión [12]. El sensor de presión detecta sucesivas alteraciones de presión, sin embargo se desconoce la relación entre la señal de sensor de presión con la del grado de curado de la resina. Para interpretar las alteraciones de presión detectadas, la señal del sensor se compara con un sensor que mide la resistividad eléctrica del material, ya que esta propiedad está directamente ligada al grado de curado del composite [6-7]. Por ello, se ha desarrollado un utillaje para la interpretación de la señal del sensor de presión. La figura 3 muestra una descripción gráfica del utillaje para el análisis del curado. El utillaje diseñado está compuesto por un molde inferior fijo y uno superior móvil donde se colocan los dos sensores. Para calentar el utillaje se utiliza un sistema de atemperación eléctrica. Una vez que las dos placas de acero hayan alcanzado la temperatura de curado, la fibra seca se impregna de resina y se introduce entre las dos placas donde se registra la señal de ambos sensores a medida que se lleva a cabo el curado. Con el objetivo de proporcionar un amplio abanico de temperaturas con las que poder estudiar y optimizar el proceso de fabricación, se analizan las temperaturas de curado de 80 ⁰C, 100 ⁰C y 120 ⁰C con 3 repeticiones por cada una de las temperaturas. | En la fase de curado se genera una contracción que es proporcional al grado de conversión [12]. El sensor de presión detecta sucesivas alteraciones de presión, sin embargo se desconoce la relación entre la señal de sensor de presión con la del grado de curado de la resina. Para interpretar las alteraciones de presión detectadas, la señal del sensor se compara con un sensor que mide la resistividad eléctrica del material, ya que esta propiedad está directamente ligada al grado de curado del composite [6-7]. Por ello, se ha desarrollado un utillaje para la interpretación de la señal del sensor de presión. La figura 3 muestra una descripción gráfica del utillaje para el análisis del curado. El utillaje diseñado está compuesto por un molde inferior fijo y uno superior móvil donde se colocan los dos sensores. Para calentar el utillaje se utiliza un sistema de atemperación eléctrica. Una vez que las dos placas de acero hayan alcanzado la temperatura de curado, la fibra seca se impregna de resina y se introduce entre las dos placas donde se registra la señal de ambos sensores a medida que se lleva a cabo el curado. Con el objetivo de proporcionar un amplio abanico de temperaturas con las que poder estudiar y optimizar el proceso de fabricación, se analizan las temperaturas de curado de 80 ⁰C, 100 ⁰C y 120 ⁰C con 3 repeticiones por cada una de las temperaturas. | ||

| + | [[File:Baskaran_et_al_2018a-image7.png|centre|600x600px]] | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| + | <span style="text-align: center; font-size: 75%;">'''Figura 3: '''Esquema de la caracterización del sensor.</span></div> | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Baskaran_et_al_2018a-image9-c.png|centre|600x600px]]</div> | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | + | <span style="text-align: center; font-size: 75%;">'''Figura 4: '''Señal de los sensores.</span></div> | |

| − | + | ||

| − | '''Figura 4: '''Señal de los sensores. | + | |

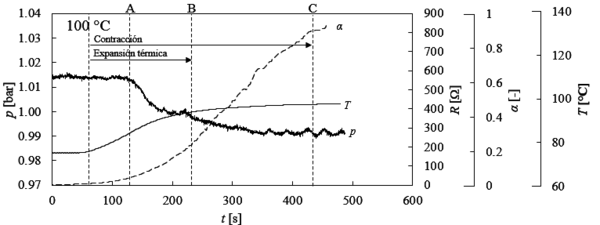

La figura 4 muestra el valor de ambos sensores en el tiempo a 100 ͦC que es representativa de las otras temperaturas de curado estudiadas. En el eje vertical izquierdo se muestra la señal del sensor de presión (''p''), mientras que en el eje vertical derecho se muestra la señal del sensor eléctrico, es decir, la resistencia que muestra la resina cada instante (''R''), el grado de conversión equivalente (''α''), y la temperatura de la resina (''T''). En el primer tramo, hasta zona A, se da la fase de calentamiento, donde la resina al principio está en estado líquido a temperatura ambiente y sucesivamente aumenta la viscosidad hasta llegar a la gelificación e inicio de la vitrificación. A partir de este instante (zona A) el sensor detecta modificaciones de presión debidas a dos fenómenos; i) a la contracción que sufre la resina por el curado (negativa) y ii) a la expansión térmica (positiva). Entre la zona A y la C la señal del sensor eléctrico empieza a aumentar, lo que se relaciona con el aumento del grado de conversión. Por el contrario, el sensor de presión registra una caída de señal, lo que se relaciona con la contracción que sufre la resina en el curado. La caída de presión es más pronunciada en el tramo A-B, debido a que la relación entre la contracción volumétrica de la resina frente al grado de curado no es lineal, siendo mayor al inicio del curado [12]. En algunos casos el nivel de contracción puede ser tan grande, que se pierde el contacto entre el sensor y el material. Al final de la zona B, la caída de presión es menor, y el grado de conversión se encuentra entre el 0,3 y el 0,4. La rigidez y la resistencia de la matriz evoluciona con el grado de curado, y para estos niveles de conversión, según bibliografía, la epoxy alcanza niveles del 50% de las propiedades finales [12]. Por lo tanto, y dependiendo de la simplicidad del componente que se esté fabricando, la rigidez es suficientemente elevada como para desmoldar. Por último, cuando el grado de conversión está llegando a 0,8 la señal del sensor de presión tiende a estabilizarse (zona C). Este puede ser un segundo criterio de desmoldeo más conservador. | La figura 4 muestra el valor de ambos sensores en el tiempo a 100 ͦC que es representativa de las otras temperaturas de curado estudiadas. En el eje vertical izquierdo se muestra la señal del sensor de presión (''p''), mientras que en el eje vertical derecho se muestra la señal del sensor eléctrico, es decir, la resistencia que muestra la resina cada instante (''R''), el grado de conversión equivalente (''α''), y la temperatura de la resina (''T''). En el primer tramo, hasta zona A, se da la fase de calentamiento, donde la resina al principio está en estado líquido a temperatura ambiente y sucesivamente aumenta la viscosidad hasta llegar a la gelificación e inicio de la vitrificación. A partir de este instante (zona A) el sensor detecta modificaciones de presión debidas a dos fenómenos; i) a la contracción que sufre la resina por el curado (negativa) y ii) a la expansión térmica (positiva). Entre la zona A y la C la señal del sensor eléctrico empieza a aumentar, lo que se relaciona con el aumento del grado de conversión. Por el contrario, el sensor de presión registra una caída de señal, lo que se relaciona con la contracción que sufre la resina en el curado. La caída de presión es más pronunciada en el tramo A-B, debido a que la relación entre la contracción volumétrica de la resina frente al grado de curado no es lineal, siendo mayor al inicio del curado [12]. En algunos casos el nivel de contracción puede ser tan grande, que se pierde el contacto entre el sensor y el material. Al final de la zona B, la caída de presión es menor, y el grado de conversión se encuentra entre el 0,3 y el 0,4. La rigidez y la resistencia de la matriz evoluciona con el grado de curado, y para estos niveles de conversión, según bibliografía, la epoxy alcanza niveles del 50% de las propiedades finales [12]. Por lo tanto, y dependiendo de la simplicidad del componente que se esté fabricando, la rigidez es suficientemente elevada como para desmoldar. Por último, cuando el grado de conversión está llegando a 0,8 la señal del sensor de presión tiende a estabilizarse (zona C). Este puede ser un segundo criterio de desmoldeo más conservador. | ||

| Line 107: | Line 47: | ||

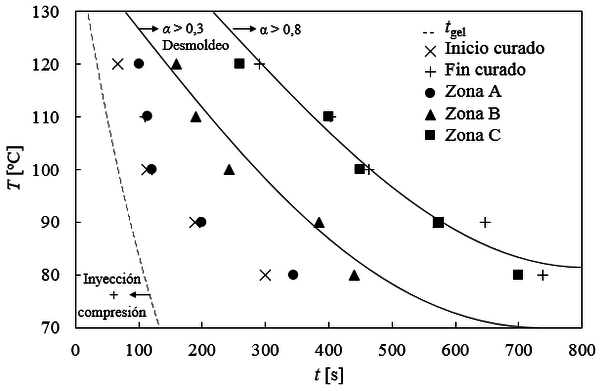

Una vez entendido el comportamiento de los sensores de presión frente al curado se puede interpretar lo que sucede en el proceso de CRTM. La figura 5 muestra el inicio y final del curado basándose en la señal registrado por el sensor eléctrico. Por otra parte, también se representan los tiempos referidos a las fronteras entre las zonas A, B y C determinadas por los cambios de presión explicados en el apartado anterior. la señal del sensor eléctrico, marcando el inicio y final de curado por cada temperatura. También se representan los tiempos referidos a las fronteras entre las zonas A, B y C determinadas por los cambios de presión explicados en el apartado anterior. Por último, se añade la línea que representa el tiempo de gel para cada temperatura, así como las líneas correspondientes a los grados de conversión que se asocian al desmoldeo y a la finalización del curado, 0,3 y 0,8 respectivamente. Se puede comprobar que la señal de ambos sensores coincide en el límite inicial y final del curado. La selección de la temperatura del molde, así como del tiempo de desmoldeo, se basarán en la ventana de proceso de la figura 5. | Una vez entendido el comportamiento de los sensores de presión frente al curado se puede interpretar lo que sucede en el proceso de CRTM. La figura 5 muestra el inicio y final del curado basándose en la señal registrado por el sensor eléctrico. Por otra parte, también se representan los tiempos referidos a las fronteras entre las zonas A, B y C determinadas por los cambios de presión explicados en el apartado anterior. la señal del sensor eléctrico, marcando el inicio y final de curado por cada temperatura. También se representan los tiempos referidos a las fronteras entre las zonas A, B y C determinadas por los cambios de presión explicados en el apartado anterior. Por último, se añade la línea que representa el tiempo de gel para cada temperatura, así como las líneas correspondientes a los grados de conversión que se asocian al desmoldeo y a la finalización del curado, 0,3 y 0,8 respectivamente. Se puede comprobar que la señal de ambos sensores coincide en el límite inicial y final del curado. La selección de la temperatura del molde, así como del tiempo de desmoldeo, se basarán en la ventana de proceso de la figura 5. | ||

| + | [[File:Baskaran_et_al_2018a-image10.png|centre|600x600px]] | ||

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | + | <span style="text-align: center; font-size: 75%;">'''Figura 5: '''Ventana de procesos que relaciona la temperatura de curado con los tiempos de cada etapa.</span></div> | |

| − | '''Figura 5: '''Ventana de procesos que relaciona la temperatura de curado con los tiempos de cada etapa. | + | |

==3 Estudio de un componente de automoción == | ==3 Estudio de un componente de automoción == | ||

| Line 117: | Line 57: | ||

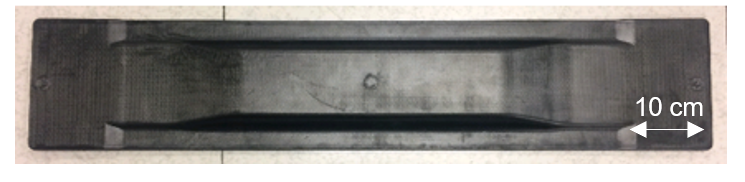

Para el análisis de este estudio se ha seleccionado una barra anti-intrusión (Figura 6). El refuerzo empleado para la fabricación del prototipo es un tejido biaxial ''Non-Crimp Fabric ''(NCF) de fibra de carbono de 50k y 610 g/m<sup>2</sup>, referencia HPT 610 C09. La preforma de la barra anti-intrusión está compuesta por cuatro telas en la parte central, y seis capas en los laterales, debido al aumento del espesor de la pieza. | Para el análisis de este estudio se ha seleccionado una barra anti-intrusión (Figura 6). El refuerzo empleado para la fabricación del prototipo es un tejido biaxial ''Non-Crimp Fabric ''(NCF) de fibra de carbono de 50k y 610 g/m<sup>2</sup>, referencia HPT 610 C09. La preforma de la barra anti-intrusión está compuesta por cuatro telas en la parte central, y seis capas en los laterales, debido al aumento del espesor de la pieza. | ||

| + | |||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| − | + | <span style="text-align: center; font-size: 75%;">'''Tabla 1: '''Resultados de la fabricación a diferentes temperaturas. ''t''<sub>i</sub> Tiempo de inyección, ''P'' y ''Q'' Presión y caudal de inyección, ''V''<sub>1</sub> Volumen inyectado, ''f''<sub>c</sub> fuerza de compresión, ''S''<sub>c1</sub> Señal del sensor de presión 1, ''t''<sub>g</sub> tiempo de gel y ''t''<sub>c</sub> tiempo de curado</span></div> | |

{| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | {| style="width: 100%;margin: 1em auto 0.1em auto;border-collapse: collapse;" | ||

| Line 175: | Line 116: | ||

La resina que se ha utilizado es una resina epoxy de rápido curado (XB 3585) y endurecedor (Aradur<sup>®</sup> 3475), suministrada por Hunstman. La proporción empleada ha sido 100:21. | La resina que se ha utilizado es una resina epoxy de rápido curado (XB 3585) y endurecedor (Aradur<sup>®</sup> 3475), suministrada por Hunstman. La proporción empleada ha sido 100:21. | ||

| − | + | [[File:Captura de pantalla 2022-10-14 183019.png|centre]] | |

| − | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | |

| − | + | <span style="text-align: center; font-size: 75%;">'''Figura 6: '''Prototipo de barra anti-intrusión.</span></div> | |

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | + | ||

| − | '''Figura 6: '''Prototipo de barra anti-intrusión. | + | |

La consigna de la inyectora utilizada ha sido 500 cm<sup>3</sup>/min y la limitación de 20 bar de presión de inyección. Se han estudiado tres temperaturas de curado: 80, 100 y 120 ºC. | La consigna de la inyectora utilizada ha sido 500 cm<sup>3</sup>/min y la limitación de 20 bar de presión de inyección. Se han estudiado tres temperaturas de curado: 80, 100 y 120 ºC. | ||

Latest revision as of 17:37, 14 October 2022

1 Introducción

La aplicación industrial del Carbon Fiber Reinforced polymer (CFRP) en la producción en masa de automóviles, está empezando a utilizar procesos automatizados [1]. Una de las alternativas más prometedoras en cuanto a procesos de fabricación en masa es la combinación del RTM con la compresión, denominada CRTM (Compression Resin Transfer Moulding) [2,3]. En el CRTM, a diferencia del RTM convencional, el molde se mantiene parcialmente abierto en la fase de inyección, generando un espacio no ocupado por las fibras que ejerce de camino preferente de flujo para la resina sin necesidad de penetrar en la preforma. Una vez inyectada la cantidad de resina requerida, se cierran los puntos de inyección y se procede a cerrar por completo el molde, forzando a la resina a impregnar la preforma hasta saturarla y obtener el porcentaje/dimensiones finales. Esto significa que el flujo de llenado en la preforma pasa de ser en el plano a ser a través del espesor, lo que supone una reducción de varios órdenes de magnitud en lo que a longitud de flujo se refiere. Este cambio de secuencia de impregnación es la razón de la disminución del tiempo de llenado asociado al CRTM.

Si bien la puesta a punto y el control del proceso implica la especificación de variables tales como temperatura de molde y resina, reología y cinética de curado de la resina, permeabilidad de la preforma, estrategias de inyección y compresión, estos parámetros por sí solos, incluso utilizando herramientas de simulación, no son suficientes para asegurar un proceso de fabricación optimizado. Esta carencia se debe a la sensibilidad que muestra el flujo de resina a las perturbaciones de proceso y variables de material (compresibilidad y permeabilidad local), pudiendo generar posibles defectos y reducción de propiedades en la pieza final. Por lo que las técnicas de monitorizado ayudan a obtener procesos más robustos y a reducir el coste de fabricación [4].

Para ello, existen sistemas de monitorizado del llenado de los proceso de vía liquida (LCM) que dan información sobre la llegada del frente de flujo, presión interna y del curado de la resina permitiendo el monitorizado en tiempo real: la fibra óptica [5], termopares, sensores dieléctricos (AC) [6] y eléctricos (DC) [7], la tecnología de ultrasonido [8], sensores de presión [9], cámaras digitales de visión [10] y piezoeléctricos [11]. Sin embargo, muchos no son adecuados para los procesos industriales de LCM, debido a que no soportan las condiciones de procesado (temperatura, inyección, compresión y curado), por ser demasiado invasivas en la pieza final o incluso por su alta complejidad de uso. Además, viendo las exigencias del CRTM, el control del frente de flujo, presión interna y curado se consideran parámetros críticos de control.

El objetivo de este trabajo es demostrar la validez del sistema de monitorizado, compuesto por los sensores de caudal y presión de inyección de la inyectora y de los sensores de presión integrados en el molde, para determinar la ventana de proceso óptima del CRTM. Para calibrar e interpretar la señal del sensor de presión durante el curado, se emplea la señal registrada por un sensor DC y termopares. Para el control a tiempo real del proceso se implementa un diagrama de control de flujo donde se detectan posibles anomalías del proceso. Este sistema de monitorizado se valida mediante la fabricación de un componente de automoción donde se detectan las perturbaciones generadas en el proceso.

2 Experimental

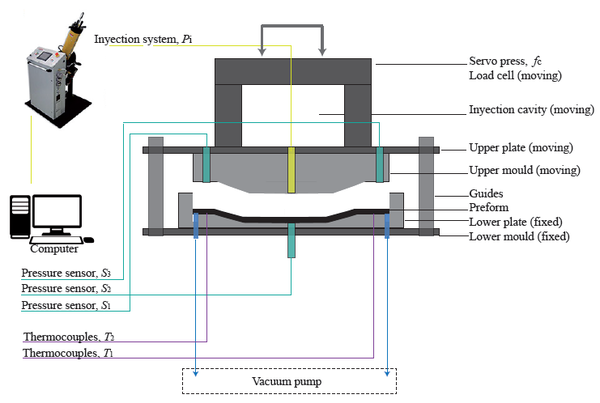

En la figura 1 se describe el utillaje que se ha empleado para la fabricación de un componente de automoción mediante CRTM. El molde está compuesto por un molde inferior fijo y un molde superior móvil que se amarra a una servo prensa mecánica de 400 t de Fagor. Para la inyección se utiliza una inyectora eléctrica (2100cc Series RTM Injection System) con la cual se controla caudal o presión constante. La inyección se realiza con un único punto de inyección, conectándose en el centro del molde superior y los puntos de vacío en los dos extremos inferiores. La estrategia de compresión se realiza mediante control de velocidad. En cuanto al monitorizado del proceso, la fuerza de cierre requerida es registrada por la servo prensa mecánica. Para controlar la impregnación de la preforma, distribución de presiones dentro del molde y conocer el nivel de conversión de la pieza cada instante, se colocan tres sensores de presión, dos en los extremos y uno en el centro. Para registrar la temperatura de la resina cada instante se introducen dos termopares.

Para poder calcular el tiempo de ciclo, es necesario optimizar el tiempo de desmoldeo. Para ello, los sensores de presión introducidos dentro del molde dan una ligera idea del grado de conversión de la resina. Este depende de la temperatura de molde que se ha utilizado para curar la resina.

2.1 Sistema de monitorizado

En la figura 2 se ha llevado a cabo un diagrama de control de proceso, con el cual, junto a los dispositivos de control de señal introducidos en el molde, se controla las diferentes etapas del procesado a tiempo real. Este diagrama no solo muestra el estado del proceso, sino que posibilita la anticipación de posibles problemas, la generación de procesos más robustos, la optimización del proceso y la posibilidad de implantar acciones correctivas a tiempo real. El diagrama de control de flujo del CRTM está dividido en 5 grupos: 1) inicio de la inyección donde por un lado se controla la presión de inyección (Pi), caudal (Qi),y volumen inyectado (Vi), y por otro lado para controlar la progresión del frente de flujo se utilizan los termopares (T1i, T2i) y sensores de presión (S1i, S2i, S3i). Cabe destacar que debido a que el molde está parcialmente abierto, la resina no llega a todos los sensores instalados en el molde, por ello la importancia de la detección de los sensores de presión y termopares durante la fase de inyección se posiciona en un segundo plano. Al mismo instante de la inyección, se activa el inicio de la reacción de la resina 2). A continuación se da el fin de la de fase de inyección 3) donde se verifica que todo el volumen de resina se ha inyectado dentro del molde (Vi). Una vez comprobado que todo el volumen ha sido inyectado se pasa a la a la fase de compresión 4), instante en el que se cierra el molde a velocidad constante (vc). A continuación se aplica el vacío para extraer las posibles burbujas generadas dentro del molde (pv) y así reducir la cantidad de poros generados en la pieza final. Por último, basándose en la ventana de proceso definido en el apartado 2.3 y en la señal de los sensores de presión (S1c, S2c, S3c), se desmoldea la pieza 5).

2.2 Interpretación de la señal del sensor de presión

Mediante técnicas Calorimetría Diferencial de Barrido (DCS), se realiza la caracterización cinético-reológica de la resina. Sin embargo, estos resultados se obtienen en condiciones de trabajo diferentes a las de procesado, por lo que es necesario hacer un estudio previo del comportamiento de la resina en condiciones similares al proceso de fabricación. El objetivo de esta técnica es determinar la ventana de proceso (desde la inyección hasta el desmoldeo) según la temperatura de curado. Para ello, se han utilizado sensores de presión (PX61V-0500AV) que miden en un rango de 0 a 30 bar. Para la selección del sensor de presión se debe tener en cuenta la compatibilidad que muestra con las condiciones de procesado típicas de RTM y materiales que se utilizan, la capacidad de integrar en el molde, el poder ser utilizado permanentemente sin afectar a la pieza final y mostrar el valor instantáneo de la señal.

En la fase de curado se genera una contracción que es proporcional al grado de conversión [12]. El sensor de presión detecta sucesivas alteraciones de presión, sin embargo se desconoce la relación entre la señal de sensor de presión con la del grado de curado de la resina. Para interpretar las alteraciones de presión detectadas, la señal del sensor se compara con un sensor que mide la resistividad eléctrica del material, ya que esta propiedad está directamente ligada al grado de curado del composite [6-7]. Por ello, se ha desarrollado un utillaje para la interpretación de la señal del sensor de presión. La figura 3 muestra una descripción gráfica del utillaje para el análisis del curado. El utillaje diseñado está compuesto por un molde inferior fijo y uno superior móvil donde se colocan los dos sensores. Para calentar el utillaje se utiliza un sistema de atemperación eléctrica. Una vez que las dos placas de acero hayan alcanzado la temperatura de curado, la fibra seca se impregna de resina y se introduce entre las dos placas donde se registra la señal de ambos sensores a medida que se lleva a cabo el curado. Con el objetivo de proporcionar un amplio abanico de temperaturas con las que poder estudiar y optimizar el proceso de fabricación, se analizan las temperaturas de curado de 80 ⁰C, 100 ⁰C y 120 ⁰C con 3 repeticiones por cada una de las temperaturas.

La figura 4 muestra el valor de ambos sensores en el tiempo a 100 ͦC que es representativa de las otras temperaturas de curado estudiadas. En el eje vertical izquierdo se muestra la señal del sensor de presión (p), mientras que en el eje vertical derecho se muestra la señal del sensor eléctrico, es decir, la resistencia que muestra la resina cada instante (R), el grado de conversión equivalente (α), y la temperatura de la resina (T). En el primer tramo, hasta zona A, se da la fase de calentamiento, donde la resina al principio está en estado líquido a temperatura ambiente y sucesivamente aumenta la viscosidad hasta llegar a la gelificación e inicio de la vitrificación. A partir de este instante (zona A) el sensor detecta modificaciones de presión debidas a dos fenómenos; i) a la contracción que sufre la resina por el curado (negativa) y ii) a la expansión térmica (positiva). Entre la zona A y la C la señal del sensor eléctrico empieza a aumentar, lo que se relaciona con el aumento del grado de conversión. Por el contrario, el sensor de presión registra una caída de señal, lo que se relaciona con la contracción que sufre la resina en el curado. La caída de presión es más pronunciada en el tramo A-B, debido a que la relación entre la contracción volumétrica de la resina frente al grado de curado no es lineal, siendo mayor al inicio del curado [12]. En algunos casos el nivel de contracción puede ser tan grande, que se pierde el contacto entre el sensor y el material. Al final de la zona B, la caída de presión es menor, y el grado de conversión se encuentra entre el 0,3 y el 0,4. La rigidez y la resistencia de la matriz evoluciona con el grado de curado, y para estos niveles de conversión, según bibliografía, la epoxy alcanza niveles del 50% de las propiedades finales [12]. Por lo tanto, y dependiendo de la simplicidad del componente que se esté fabricando, la rigidez es suficientemente elevada como para desmoldar. Por último, cuando el grado de conversión está llegando a 0,8 la señal del sensor de presión tiende a estabilizarse (zona C). Este puede ser un segundo criterio de desmoldeo más conservador.

2.3 Definición de la ventana de proceso

Una vez entendido el comportamiento de los sensores de presión frente al curado se puede interpretar lo que sucede en el proceso de CRTM. La figura 5 muestra el inicio y final del curado basándose en la señal registrado por el sensor eléctrico. Por otra parte, también se representan los tiempos referidos a las fronteras entre las zonas A, B y C determinadas por los cambios de presión explicados en el apartado anterior. la señal del sensor eléctrico, marcando el inicio y final de curado por cada temperatura. También se representan los tiempos referidos a las fronteras entre las zonas A, B y C determinadas por los cambios de presión explicados en el apartado anterior. Por último, se añade la línea que representa el tiempo de gel para cada temperatura, así como las líneas correspondientes a los grados de conversión que se asocian al desmoldeo y a la finalización del curado, 0,3 y 0,8 respectivamente. Se puede comprobar que la señal de ambos sensores coincide en el límite inicial y final del curado. La selección de la temperatura del molde, así como del tiempo de desmoldeo, se basarán en la ventana de proceso de la figura 5.

3 Estudio de un componente de automoción

3.1 Material

Para el análisis de este estudio se ha seleccionado una barra anti-intrusión (Figura 6). El refuerzo empleado para la fabricación del prototipo es un tejido biaxial Non-Crimp Fabric (NCF) de fibra de carbono de 50k y 610 g/m2, referencia HPT 610 C09. La preforma de la barra anti-intrusión está compuesta por cuatro telas en la parte central, y seis capas en los laterales, debido al aumento del espesor de la pieza.

| Temperatura | Fase de inyección | Fase de compresión | Fase de curado | ||||||

| ti [s] | P [bar] | Q [cm3/min] | fc [t] | S1c | S2c | S3c | tg>t | tα | |

| 80 ºC | 45 | 3 | 450 | 60 | 4 | 2,5 | 4 | √ | 450 |

| 100 ºC | 55 | 5 | 440 | 140 | 5,5 | 5 | 5,5 | √ | 280 |

| 120 ºC | 60 | 8 | 390 | 150 | 1 | 2 | 1 | x | 150 |

La resina que se ha utilizado es una resina epoxy de rápido curado (XB 3585) y endurecedor (Aradur® 3475), suministrada por Hunstman. La proporción empleada ha sido 100:21.

La consigna de la inyectora utilizada ha sido 500 cm3/min y la limitación de 20 bar de presión de inyección. Se han estudiado tres temperaturas de curado: 80, 100 y 120 ºC.

3.2 Resultados

En la tabla 1 se recogen los valores obtenidos del sistema de monitorizado descrito en la figura 2. Las piezas fabricadas a 80 y 100 ºC han llegado a impregnarse correctamente, pero el tiempo de ciclo para 80 ºC ha sido el doble que para 100 ºC. Al mantener el molde a 100 ºC, posibilita la opción de desmoldear a 145 s llegando a ratios de tiempos de ciclo competentes. Sin embargo en el prototipo curado a 120 ºC, los extremos no se han impregnado. Este problema de llenado se confirma con la señal obtenida de los sensores de presión Sc1 y Sc3, ya que no han detectado ninguna señal de la resina. La razón de que no haya impregnado, se debe a que el tiempo de inyección ha sido mayor que el tiempo de gel.

4 Conclusiones

Se ha validado un sistema de monitorizado, compuesto por sensores de caudal y presión de inyección de la inyectora, y de sensores de presión integrados en el molde. Se ha llevado a cabo un diagrama de control de proceso, con el cual, junto a los dispositivos de control de señal introducidos en el molde, se controla las diferentes etapas del procesado a tiempo real. Debido a que el tiempo de desmoldeo es crítico para la optimización del proceso, mediante los sensores de presión y la interpretación de la señal realizada, se determina el tiempo de desmoldeo, definiendo la venta de proceso por cada temperatura.

Este sistema se ha empleado para monitorizar la fabricación de un componente para automoción con temperaturas de curado entre 80-120 ºC, y se ha confirmado que el diagrama de control de flujo definido, identifica las piezas que se encuentran dentro de la ventana de proceso y las que no lo están.

Agradecimientos

M. Baskaran agradece al Gobierno Vasco la subvención de la beca predoctoral (PRE_2014_1_402). Los autores también agradecen al Gobierno Vasco (IT883-16, UE2015-04), a la Diputación Foral de Guipúzcoa (57/15) y a Fagor Arrasate S. Coop. por la financiación para la realización del presente trabajo.

Referencias

[1] Koch C, Nonn A, Maidl F, Maurer T, Töpker J, Bickerton S, et al. Influence of textile architecture by processing carbon fiber based non-crimp fabrics in automotive serial application using High-Pressure-RTM 2016:26–30.

[2] Merotte J, Simacek P, Advani SG. Flow analysis during compression of partially impregnated fiber preform under controlled force. Compos Sci Technol 2010;70:725–33.

[3] Baskaran M, Ortiz de Mendibil I, Sarrionandia M, Aurrekoetxea J, Acosta J, Argarate U, et al. Manufacturing cost comparison of RTM, HP-RTM and CRTM for an automotive roof. 16th Eur Conf Compos Mater Seville, Spain, 22-26 June 2014:22–6.

[4] Fratta C Di, Klunker F, Ermanni P. A methodology for flow-front estimation in LCM processes based on pressure sensors. Compos Part A 2013;47:1–11.

[5] Gupta N, Sundaram R. Fiber optic sensors for monitoring flow in vacuum enhanced resin infusion technology (VERITy) process. Compos Part A Appl Sci Manuf 2009;40:1065–70.

[6] R. Meier, S. Zaremba, F. Springl, K. Drechsler FG and CW. Online process monitoring systems. Procceding 11th Int. Conf. Flow Process. Compos. Mater., 2012.

[7] Bickerton S, Stadtfeld HC, Steiner K V., Advani SG. Design and application of actively controlled injection schemes for resin-transfer molding. Compos Sci Technol 2001;61:1625–37.

[8] Luthy T, Landert M EP. 1D-permeability measurements based on ultrasound and linear direct current resistance monitoring techniques. J Mater Process Manuf Sci n.d.

[9] Amico S, Lekakou C. An experimental study of the permeability and capillary pressure in resin-transfer moulding. Compos Sci Technol 2001;61:1945–59.

[10] Nielsen DR, Pitchumani R. Closed-loop flow control in resin transfer molding using real-time numerical process simulations. Compos Sci Technol 2002;62:283–98.

[11] S. Konstantopoulos EF, R. Schledjewski. Monitoring the production of FRP composites: A review of in-line sensing methods. eXPRESS Polym Lett 2014;8:823–840.

[12] Kravchenko OG, Li C, Strachan A, Kravchenko SG, Pipes RB. Prediction of the chemical and thermal shrinkage in a thermoset polymer. Compos Part A Appl Sci Manuf 2014;66:35–43.

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.014

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?