(Tag: Visual edit) |

|||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

==1 Introducción== | ==1 Introducción== | ||

| Line 79: | Line 19: | ||

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

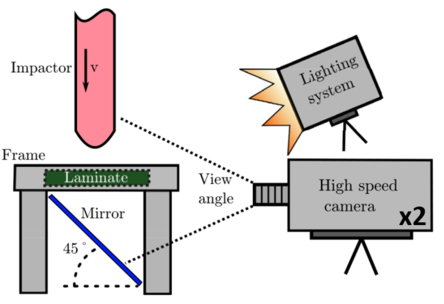

| − | <span style="text-align: center; font-size: 75%;">'''Figura 1.''' Esquema del montaje realizado para los ensayos</span></div> | + | <span style="text-align: center; font-size: 75%;">'''Figura 1.''' Esquema del montaje realizado para los ensayos.</span></div> |

==3 Resultados experimentales== | ==3 Resultados experimentales== | ||

En este apartado se muestran y analizan los resultados obtenidos en los ensayos de impacto realizados en la torre de caída. La torre de caída empleada incorpora un transductor de fuerza que proporciona la curva fuerza-tiempo del ensayo de impacto realizado. Empleando esta curva se puede obtener la aceleración, la velocidad, el desplazamiento del percutor fuera del plano de impacto y la energía absorbida durante el mismo. | En este apartado se muestran y analizan los resultados obtenidos en los ensayos de impacto realizados en la torre de caída. La torre de caída empleada incorpora un transductor de fuerza que proporciona la curva fuerza-tiempo del ensayo de impacto realizado. Empleando esta curva se puede obtener la aceleración, la velocidad, el desplazamiento del percutor fuera del plano de impacto y la energía absorbida durante el mismo. | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image6.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 97: | Line 36: | ||

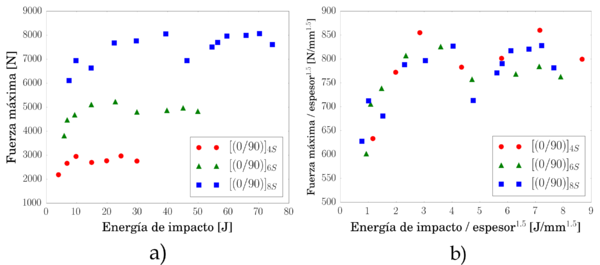

En la figura 3 a) se representa la fuerza máxima registrada en cada uno de los ensayos frente a la energía de impacto. En esta figura puede observarse que la fuerza máxima aumenta a medida que lo hace el espesor. Además, en la figura 3 b), se observa que existe una relación entre el espesor, la fuerza máxima y la energía de impacto. Analizando ambas figuras, se observan dos zonas claramente diferenciadas en los tres laminados empleados en el estudio del espesor. Estas dos zonas, como se comprobará más adelante, se mantienen en todos los laminados empleados en este trabajo. En la primera zona, la fuerza máxima comienza a crecer a medida que se aumenta la energía de impacto hasta alcanzar un máximo en la curva, tras alcanzar este punto la fuerza máxima disminuye alcanzando un mínimo. En los puntos previos al primer máximo, únicamente se observan fisuras en la dirección de menor longitud de las fibras del laminado. Una vez sobrepasado este punto, se producen daños cada vez mayores (según aumenta la energía de impacto) en ambas direcciones de las fibras. En la segunda zona de la curva fuerza máxima-energía de impacto aparece un segundo punto de valor máximo. Este punto se corresponde con la energía en que se produce la perforación del laminado. En la zona intermedia entre el mínimo registrado en la fuerza máxima y el punto de perforación se modifican los mecanismos de fallo, debido al aumento de la velocidad del impacto, haciendo que la fuerza aumente. | En la figura 3 a) se representa la fuerza máxima registrada en cada uno de los ensayos frente a la energía de impacto. En esta figura puede observarse que la fuerza máxima aumenta a medida que lo hace el espesor. Además, en la figura 3 b), se observa que existe una relación entre el espesor, la fuerza máxima y la energía de impacto. Analizando ambas figuras, se observan dos zonas claramente diferenciadas en los tres laminados empleados en el estudio del espesor. Estas dos zonas, como se comprobará más adelante, se mantienen en todos los laminados empleados en este trabajo. En la primera zona, la fuerza máxima comienza a crecer a medida que se aumenta la energía de impacto hasta alcanzar un máximo en la curva, tras alcanzar este punto la fuerza máxima disminuye alcanzando un mínimo. En los puntos previos al primer máximo, únicamente se observan fisuras en la dirección de menor longitud de las fibras del laminado. Una vez sobrepasado este punto, se producen daños cada vez mayores (según aumenta la energía de impacto) en ambas direcciones de las fibras. En la segunda zona de la curva fuerza máxima-energía de impacto aparece un segundo punto de valor máximo. Este punto se corresponde con la energía en que se produce la perforación del laminado. En la zona intermedia entre el mínimo registrado en la fuerza máxima y el punto de perforación se modifican los mecanismos de fallo, debido al aumento de la velocidad del impacto, haciendo que la fuerza aumente. | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image7.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 108: | Line 46: | ||

Comparando las figuras 4 a) y 4 b) se observa que las fuerza en los laminados representados en la figura 4 a) es menor que en los laminados representados en la figura 4 b). Además, en la figura 4 b) se observa que, conforme aumenta el número de láminas agrupadas con la misma orientación (cluster) en el laminado, la fuerza máxima disminuye. A la vista de estos resultados, es posible deducir que la propagación de fisuras se ve favorecida por la agrupación de láminas con una misma orientación, derivando en una disminución de la fuerza máxima. | Comparando las figuras 4 a) y 4 b) se observa que las fuerza en los laminados representados en la figura 4 a) es menor que en los laminados representados en la figura 4 b). Además, en la figura 4 b) se observa que, conforme aumenta el número de láminas agrupadas con la misma orientación (cluster) en el laminado, la fuerza máxima disminuye. A la vista de estos resultados, es posible deducir que la propagación de fisuras se ve favorecida por la agrupación de láminas con una misma orientación, derivando en una disminución de la fuerza máxima. | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image8.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 118: | Line 55: | ||

El objetivo de este apartado es analizar las diferencias en cuanto a la energía que son capaces de absorber los distintos laminados, antes de llegar al punto de perforación. Para ello | El objetivo de este apartado es analizar las diferencias en cuanto a la energía que son capaces de absorber los distintos laminados, antes de llegar al punto de perforación. Para ello | ||

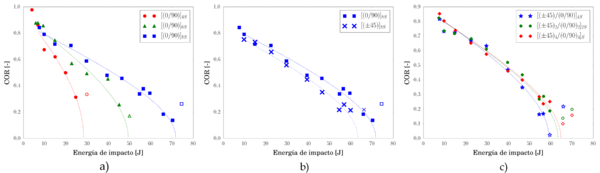

| − | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Rodriguez-Lujan_et_al_2018a-image10.png|centre|600x600px]]<span style="text-align: center; font-size: 75%;">''' Figura 5.''' COR vs. Energía de impacto. a) estudio del espesor, b) secuencia de apilamiento, c) ply clustering.</span></div> |

| − | <span style="text-align: center; font-size: 75%;">''' | + | |

se ha empleado el denominado ''coefficient of restitution'' (COR) definido a continuación: | se ha empleado el denominado ''coefficient of restitution'' (COR) definido a continuación: | ||

| Line 166: | Line 102: | ||

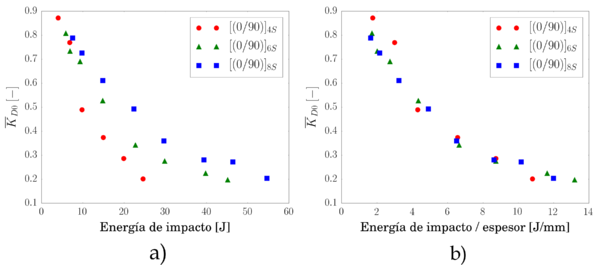

La resistencia residual, tal y como se muestra en la figura 6, disminuye al aumentar la energía de impacto. Esto se debe al aumento de los daños sufridos por el laminado. En esta figura puede observarse que la resistencia residual está directamente relacionada con el espesor del laminado (figura 6 b)) [9]. | La resistencia residual, tal y como se muestra en la figura 6, disminuye al aumentar la energía de impacto. Esto se debe al aumento de los daños sufridos por el laminado. En esta figura puede observarse que la resistencia residual está directamente relacionada con el espesor del laminado (figura 6 b)) [9]. | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image11.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 175: | Line 110: | ||

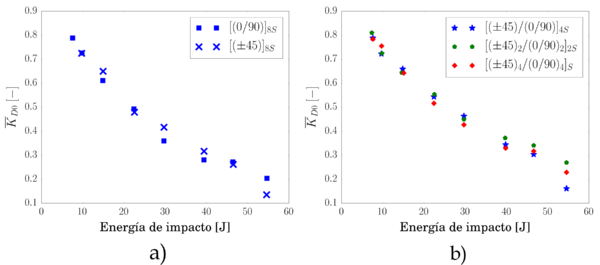

En la figura 7 se muestran los resultados de la resistencia residual obtenidos en los laminados incluidos en el estudio de la secuencia de apilamiento. En esta imagen se observa que el comportamiento de todos los laminados es muy similar entre 0 y 50J de energía de impacto. A partir de 50J las trayectorias comienzan a separarse. Este punto coincide con el punto en el que las tendencias en el COR comienzan a diferenciarse, y el punto en el que aparecen nuevos mecanismos de fallo debidos al aumento de la velocidad, tal y como se ha comentado previamente. | En la figura 7 se muestran los resultados de la resistencia residual obtenidos en los laminados incluidos en el estudio de la secuencia de apilamiento. En esta imagen se observa que el comportamiento de todos los laminados es muy similar entre 0 y 50J de energía de impacto. A partir de 50J las trayectorias comienzan a separarse. Este punto coincide con el punto en el que las tendencias en el COR comienzan a diferenciarse, y el punto en el que aparecen nuevos mecanismos de fallo debidos al aumento de la velocidad, tal y como se ha comentado previamente. | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image12.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 192: | Line 126: | ||

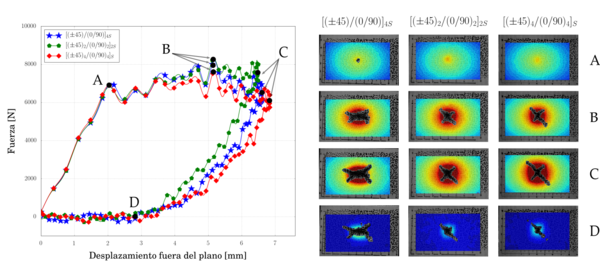

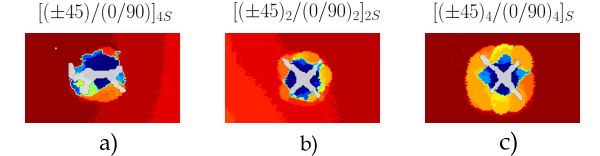

Aplicando la misma metodología en los laminados empleados para el estudio del ''ply clustering'', es posible deducir que, al igual que en el caso anterior, cuanto más localizado es el impacto menos energía se necesita para perforar el laminado. En la figura 9 se muestran las curvas fuerza-desplazamiento obtenidas en un impacto a 40J junto con el campo de desplazamientos obtenido de la correlación digital de imágenes. En este caso, el inicio del fallo de las fibras en dirección de la trama (punto A), fallo de fibras en dirección de la urdimbre (punto B), desplazamiento máximo (punto C) y fin de contacto entre percutor y laminado (punto D) son prácticamente idénticos en los tres laminados, al igual que la energía absorbida. Por el contrario, el comportamiento fuera del plano sí es distinto entre las distintas configuraciones. En el caso de laminado [(±45)/(0/90)]<sub>4S</sub>, la forma del campo de desplazamientos es más ovalada y algo menor que en los otros dos laminados, siguiendo la forma en la que se produce la propagación de las fisuras. Esta forma ovalada y la propagación, primero en forma de línea y luego en forma de cruz, de las fisuras del laminado [(±45)/(0/90)]<sub>4S</sub> sugiere daños en las láminas internas orientadas a (0/90). Extrapolando este comportamiento a los otros dos laminados, es posible deducir que la forma y dispersión de los daños se ve afectada por el cluster. Además, el punto D muestra que el cierre de grietas se ve favorecido por el ''cluster'' del laminado, es decir, por tener más láminas contiguas con la misma orientación. | Aplicando la misma metodología en los laminados empleados para el estudio del ''ply clustering'', es posible deducir que, al igual que en el caso anterior, cuanto más localizado es el impacto menos energía se necesita para perforar el laminado. En la figura 9 se muestran las curvas fuerza-desplazamiento obtenidas en un impacto a 40J junto con el campo de desplazamientos obtenido de la correlación digital de imágenes. En este caso, el inicio del fallo de las fibras en dirección de la trama (punto A), fallo de fibras en dirección de la urdimbre (punto B), desplazamiento máximo (punto C) y fin de contacto entre percutor y laminado (punto D) son prácticamente idénticos en los tres laminados, al igual que la energía absorbida. Por el contrario, el comportamiento fuera del plano sí es distinto entre las distintas configuraciones. En el caso de laminado [(±45)/(0/90)]<sub>4S</sub>, la forma del campo de desplazamientos es más ovalada y algo menor que en los otros dos laminados, siguiendo la forma en la que se produce la propagación de las fisuras. Esta forma ovalada y la propagación, primero en forma de línea y luego en forma de cruz, de las fisuras del laminado [(±45)/(0/90)]<sub>4S</sub> sugiere daños en las láminas internas orientadas a (0/90). Extrapolando este comportamiento a los otros dos laminados, es posible deducir que la forma y dispersión de los daños se ve afectada por el cluster. Además, el punto D muestra que el cierre de grietas se ve favorecido por el ''cluster'' del laminado, es decir, por tener más láminas contiguas con la misma orientación. | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image13.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

<span style="text-align: center; font-size: 75%;">'''Figura 8.''' Curva fuerza-tiempo e imágenes obtenidas mediante DIC en un impacto realizado a 57J.</span></div> | <span style="text-align: center; font-size: 75%;">'''Figura 8.''' Curva fuerza-tiempo e imágenes obtenidas mediante DIC en un impacto realizado a 57J.</span></div> | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image14.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 212: | Line 144: | ||

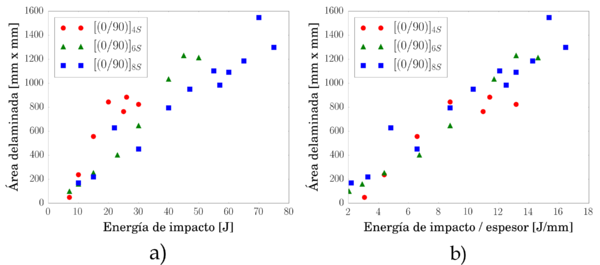

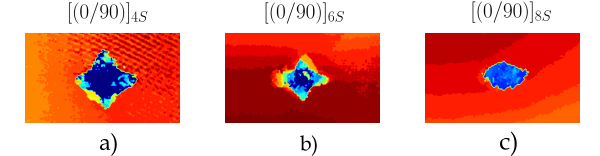

Las imágenes obtenidas mediante la inspección por ultrasonidos a lo largo del espesor (C-scan) de los laminados de 8, 12 y 16 láminas, orientadas todas ellas a 0/90, muestran que el área delaminada aumenta de forma lineal con la energía de impacto. En la figura 10 b) se muestra que, además, existe una relación lineal entre el área delaminada y el espesor. En la figura 11 se muestran los resultados de la inspección por C-Scan de tres probetas ensayadas con una energía de impacto de 30J. En esta figura se aprecia que, a medida que aumenta el espesor, disminuye el área delaminada para una misma energía de impacto. | Las imágenes obtenidas mediante la inspección por ultrasonidos a lo largo del espesor (C-scan) de los laminados de 8, 12 y 16 láminas, orientadas todas ellas a 0/90, muestran que el área delaminada aumenta de forma lineal con la energía de impacto. En la figura 10 b) se muestra que, además, existe una relación lineal entre el área delaminada y el espesor. En la figura 11 se muestran los resultados de la inspección por C-Scan de tres probetas ensayadas con una energía de impacto de 30J. En esta figura se aprecia que, a medida que aumenta el espesor, disminuye el área delaminada para una misma energía de impacto. | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image15.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 227: | Line 158: | ||

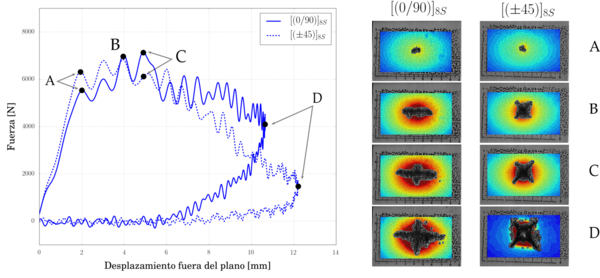

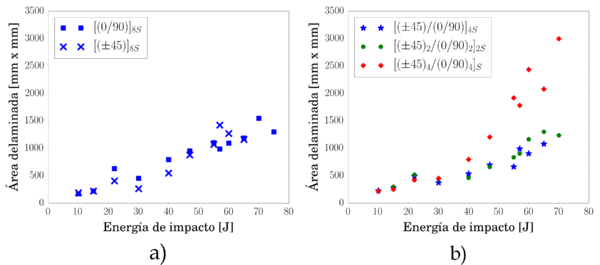

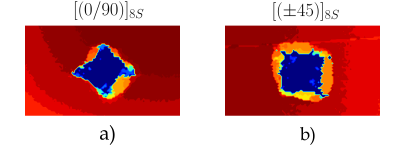

Los resultados del área delaminada obtenidos al inspeccionar las probetas impactadas a distintas energías, para estudiar cómo influye la secuencia de apilamiento, se muestran en la figura 12. La figura 12 a) muestra una evolución muy similar entre los laminados (0/90)<sub>8S</sub> y (±45)<sub>8S</sub>. Al no haber contacto entre láminas con distinta orientación, la delaminación se propaga de forma homogénea entre todas las láminas en ambos laminados. No obstante, tal y como se muestra en la figura 13 a), la forma del área delaminada sí es distinta. En el caso del laminado (0/90)<sub>8S</sub> el área delaminada tiene forma de rombo mientras que en el laminado (±45)<sub>8S</sub> la delaminación forma un cuadrado. Este factor hace que, pese a absorber la misma energía a través de la delaminación, el comportamiento del laminado se vea afectado. En el laminado (0/90)<sub>8S</sub> la forma de rombo, acorde a la propagación de las fisuras en las fibras, favorece que los daños estén menos localizados y se retrase la perforación. Por el contrario, en el laminado (±45)<sub>8S</sub> el área delaminada en forma de cuadrado concentra todos los daños en un área más localizada y favorece la perforación. | Los resultados del área delaminada obtenidos al inspeccionar las probetas impactadas a distintas energías, para estudiar cómo influye la secuencia de apilamiento, se muestran en la figura 12. La figura 12 a) muestra una evolución muy similar entre los laminados (0/90)<sub>8S</sub> y (±45)<sub>8S</sub>. Al no haber contacto entre láminas con distinta orientación, la delaminación se propaga de forma homogénea entre todas las láminas en ambos laminados. No obstante, tal y como se muestra en la figura 13 a), la forma del área delaminada sí es distinta. En el caso del laminado (0/90)<sub>8S</sub> el área delaminada tiene forma de rombo mientras que en el laminado (±45)<sub>8S</sub> la delaminación forma un cuadrado. Este factor hace que, pese a absorber la misma energía a través de la delaminación, el comportamiento del laminado se vea afectado. En el laminado (0/90)<sub>8S</sub> la forma de rombo, acorde a la propagación de las fisuras en las fibras, favorece que los daños estén menos localizados y se retrase la perforación. Por el contrario, en el laminado (±45)<sub>8S</sub> el área delaminada en forma de cuadrado concentra todos los daños en un área más localizada y favorece la perforación. | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image17.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| Line 242: | Line 172: | ||

Las figuras 13 y 14 muestran los resultados de área delaminada obtenidos mediante ultrasonidos (C-Scan) de distintos laminados, impactados con una energía de 57J. En la figura 14 se superponen, en gris, las fisuras superficiales producidas en el laminado y registradas por el sistema de correlación de imágenes. Esta superposición de resultados nos muestra la diferencia entre los daños externos y los daños internos del laminado, siendo la extensión de los daños provocados por la delaminación mayor que los daños superficiales provocados por la rotura de fibras. | Las figuras 13 y 14 muestran los resultados de área delaminada obtenidos mediante ultrasonidos (C-Scan) de distintos laminados, impactados con una energía de 57J. En la figura 14 se superponen, en gris, las fisuras superficiales producidas en el laminado y registradas por el sistema de correlación de imágenes. Esta superposición de resultados nos muestra la diferencia entre los daños externos y los daños internos del laminado, siendo la extensión de los daños provocados por la delaminación mayor que los daños superficiales provocados por la rotura de fibras. | ||

| − | + | [[File:Rodriguez-Lujan_et_al_2018a-image19.png|centre|600x600px]] | |

| − | [[ | + | |

<div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Latest revision as of 12:55, 12 October 2022

1 Introducción

El uso de los materiales compuestos en la industria del transporte, tanto aéreo como marítimo o terrestre, se ha incrementado en los últimos años debido a la elevada rigidez y resistencia (en relación con el peso) que presentan este tipo de materiales. Dichas características permiten reducir el peso de las estructuras aportando con ello importantes beneficios económicos y medioambientales. Para fomentar el uso de este tipo de materiales en estructuras de soporte, es esencial entender su comportamiento cuando son sometidos a diferentes tipos de carga, desde cargas en régimen elástico hasta casos extremos como son los impactos. En lo relativo a estos últimos, varios estudios han demostrado que impactos de masas elevadas a baja velocidad pueden provocar diferentes fallos a través de varios mecanismos como la rotura de fibras, la delaminación o la rotura de la matriz. La complejidad de estos daños, y su dependencia con las condiciones de carga y la configuración del material, hacen que el número de ensayos necesarios para comprender el comportamiento de los materiales compuestos, fuera del régimen elástico, sea muy elevado. Algunos parámetros como la geometría de los especímenes de ensayo, la energía de impacto o el efecto de la secuencia de apilamiento han sido estudiados para laminados unidireccionales de fibra de carbono [1,2]. En relación a los laminados de tejido, los estudios se han centrado en analizar los daños que aparecen variando las condiciones de ensayo [3,4]. En este trabajo se analiza la influencia de la estructura del material (espesor y secuencia de apilamiento) en laminados de tejido de fibra de carbono con matriz epoxi.

2 Material y método esperimental

2.1 Laminados de fibra de carbono

En este trabajo se han empleado laminados de fibras de carbono AS4 en matriz de epoxi 8552 en una configuración de tejido AGP 280-5HS (Hexcel composites). La fabricación de los laminados, a partir de láminas preimpregnadas, ha sido llevada a cabo por el Instituto Nacional de Técnicas Aeroespaciales (INTA) mediante autoclave. Para el estudio del espesor, se han seleccionado tres espesores (2.3, 3.4 y 4.6 mm) correspondientes a laminados de 8, 12 y 16 láminas orientadas todas ellas a (0/90). Por otro lado, para el análisis de la secuencia de apilamiento se han empleado laminados compuestos de 16 láminas apiladas con las siguientes secuencias: (0/90)8S, (±45)8S, [(±45)/(0/90)]4S, [(±45)2/(0/90)2]2S, y [(±45)4/(0/90)4]S). Los dos primeros laminados empleados en el estudio de la secuencia de apilamiento han sido seleccionados con el objetivo de analizar el efecto de las condiciones de contorno y la propagación de fisuras. Los tres laminados restantes han sido seleccionados para profundizar en el análisis del efecto de la agrupación de láminas en una determinada orientación (ply clustering) en el comportamiento del laminado. El tamaño de los especímenes de ensayo ha sido de 150x100 mm2 según dictan los estándares de la norma ASTM-D7136 [5] para el análisis de materiales compuestos de fibras reforzados con matriz polimérica sometidos a impactos en torre de caída.

2.2 Dispositivos experimentales

Los ensayos experimentales han sido realizados en el laboratorio de impactos de la Universidad Carlos III de Madrid. Para ello se ha empleado una torre de caída INSTRON-CEAST Fractovis 6875 según los estándares ASTM-D7136 [5]. Cada impacto se ha realizado empleando un impactador, con cabeza semiesférica de 16 mm de diámetro, en caída libre y guiado para impactar perpendicularmente al espécimen de ensayo. La masa empleada en los ensayos (5.585 kg) se ha mantenido constante a lo largo de la campaña experimental, variando la altura de caída para abarcar el rango de energías empleado en el estudio (3 a 75 J). Además, con el objetivo de asegurar la fiabilidad de los resultados, cada impacto ha sido realizado tres veces en tres especímenes distintos. Los puntos mostrados en todas las gráficas del documento representan el valor medio obtenido en estos tres ensayos.

Todos los ensayos han sido grabados empleando dos cámaras de video de alta velocidad (Photron SA-Z 2100K) configuradas para registrar 20000 imágenes por segundo y poder analizar el comportamiento del material empleado durante el impacto [4]. En la figura 1 se muestra un esquema del montaje experimental. Además, se ha utilizado un sistema tridimensional de correlación digital de imágenes de alta velocidad para poder analizar la evolución de los desplazamientos fuera del plano durante las distintas fases del impacto. Por último, los especímenes de ensayo han sido sometidos a inspección no destructiva empleando técnicas de ultrasonidos para analizar la localización y dispersión de los daños internos provocados en cada ensayo. Ambos estudios, espesor y secuencia de apilamiento, han sido realizados de acuerdo al método propuesto por Feraboli y Kedward en su Composite Structure Impact Performance Assessment Program (CSIPAP) [6]. Esta metodología establece que las gráficas de fuerza máxima, energía absorbida, coeficiente de restitución (COR), tiempo de contacto (TOC) y resistencia residual proporcionan la información necesaria para realizar un análisis completo de este tipo de materiales [4].

3 Resultados experimentales

En este apartado se muestran y analizan los resultados obtenidos en los ensayos de impacto realizados en la torre de caída. La torre de caída empleada incorpora un transductor de fuerza que proporciona la curva fuerza-tiempo del ensayo de impacto realizado. Empleando esta curva se puede obtener la aceleración, la velocidad, el desplazamiento del percutor fuera del plano de impacto y la energía absorbida durante el mismo.

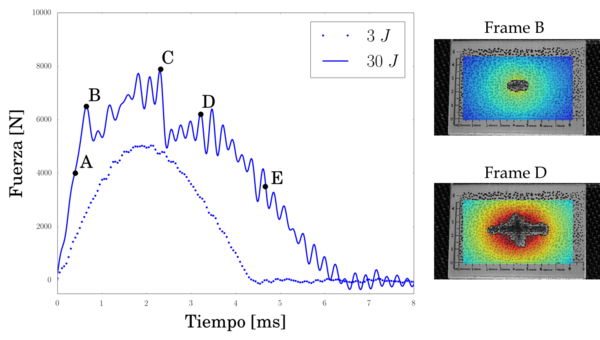

En la figura 2 se muestran dos ejemplos de la curva fuerza-tiempo proporcionada por la torre de caída y algunas de las imágenes obtenidas mediante el sistema de correlación digital de imágenes empleado (DIC). Con una energía de impacto de 3J no se observan daños en el laminado, mientras que en un caso de impacto a 30J es posible identificar varias fases durante el mismo. El punto A de la figura 2 se corresponde con un punto en el que no se ha producido daño alguno. La fuerza crece de forma lineal hasta alcanzar el punto B, donde se produce un descenso brusco de la fuerza debido al fallo de fibras en una de las direcciones del laminado (en el ejemplo de la Figura 2 coincide con la dirección de menor longitud). Una vez sobrepasado el punto B, estas fisuras se propagan y la fuerza comienza a crecer nuevamente hasta alcanzar el máximo de la curva (punto C), momento en el que se vuelve a producir un nuevo descenso brusco de la fuerza debido al fallo de las fibras en la dirección perpendicular a la anterior (en el ejemplo de la Figura 2, la de mayor longitud del laminado). El punto D representa el momento en el que se alcanza el desplazamiento máximo y las fisuras comienzan a cerrarse (Punto E). La fuerza máxima y el tiempo total de contacto se obtienen directamente analizando estas curvas.

3.1 Fuerza máxima

3.1.1 Análisis del espesor

En la figura 3 a) se representa la fuerza máxima registrada en cada uno de los ensayos frente a la energía de impacto. En esta figura puede observarse que la fuerza máxima aumenta a medida que lo hace el espesor. Además, en la figura 3 b), se observa que existe una relación entre el espesor, la fuerza máxima y la energía de impacto. Analizando ambas figuras, se observan dos zonas claramente diferenciadas en los tres laminados empleados en el estudio del espesor. Estas dos zonas, como se comprobará más adelante, se mantienen en todos los laminados empleados en este trabajo. En la primera zona, la fuerza máxima comienza a crecer a medida que se aumenta la energía de impacto hasta alcanzar un máximo en la curva, tras alcanzar este punto la fuerza máxima disminuye alcanzando un mínimo. En los puntos previos al primer máximo, únicamente se observan fisuras en la dirección de menor longitud de las fibras del laminado. Una vez sobrepasado este punto, se producen daños cada vez mayores (según aumenta la energía de impacto) en ambas direcciones de las fibras. En la segunda zona de la curva fuerza máxima-energía de impacto aparece un segundo punto de valor máximo. Este punto se corresponde con la energía en que se produce la perforación del laminado. En la zona intermedia entre el mínimo registrado en la fuerza máxima y el punto de perforación se modifican los mecanismos de fallo, debido al aumento de la velocidad del impacto, haciendo que la fuerza aumente.

3.1.2 Análisis de la secuencia de apilamiento

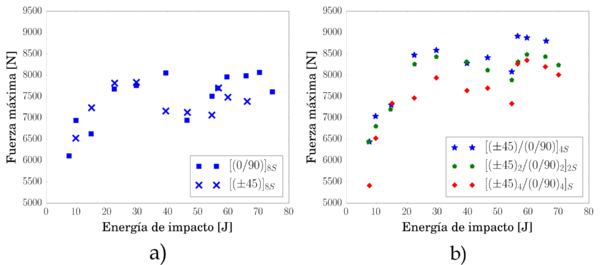

La fuerza máxima en función de la energía de impacto en laminados con distinta secuencia de apilamiento se representa en la figura 4. Al igual que en la figura 3, pueden observarse dos zonas separadas por un mínimo que diferencia el cambio en los mecanismos de fallo que aparecen en el laminado. De la misma manera, el primer máximo representa el inicio del daño en fibras en ambas direcciones, mientras que el segundo máximo marca el punto en el que se produce la perforación.

Comparando las figuras 4 a) y 4 b) se observa que las fuerza en los laminados representados en la figura 4 a) es menor que en los laminados representados en la figura 4 b). Además, en la figura 4 b) se observa que, conforme aumenta el número de láminas agrupadas con la misma orientación (cluster) en el laminado, la fuerza máxima disminuye. A la vista de estos resultados, es posible deducir que la propagación de fisuras se ve favorecida por la agrupación de láminas con una misma orientación, derivando en una disminución de la fuerza máxima.

3.2 Energía absorbida

El objetivo de este apartado es analizar las diferencias en cuanto a la energía que son capaces de absorber los distintos laminados, antes de llegar al punto de perforación. Para ello

se ha empleado el denominado coefficient of restitution (COR) definido a continuación:

|

|

(1) |

dónde es la energía de impacto y es la energía absorbida. La evolución del COR es descendiente de forma lineal con la energía de impacto hasta aproximarse a la zona de perforación, donde decrece de forma brusca hasta alcanzar este punto. Una vez sobrepasado el punto de perforación, el COR aumenta debido a la incapacidad del laminado para absorber más energía; estos puntos se representan con símbolos sin relleno en la figura 5, exceptuando el laminado (±45)8S que se representa con un aspa de menor tamaño.

3.2.1 Energía absorbida: espesor

En la figura 5 a) se muestra la evolución del COR en función de la energía de impacto para los laminados incluidos en el estudio del espesor. A medida que se aumenta el espesor, también se incrementa la capacidad del laminado para absorber energía. Analizando esta curva, puede calcularse la energía de perforación de cada laminado y deducir que, tal y como se muestra en el apartado 3.1, este coincide con el segundo máximo de la curva fuerza máxima-energía de impacto.

3.2.2 Energía absorbida: apilamiento

El COR en función de la energía de impacto para los laminados incluidos en el estudio de la secuencia de apilamiento se muestra en la figura 5 b) y c). En estas gráficas se observan las distintas tendencias en función de la secuencia de apilamiento. Por un lado, en la figura 5 b) se observa que el laminado (±45)8S absorbe más energía que el laminado (0/90)8S para una misma energía de impacto. De este comportamiento se deduce que, dado que la energía se absorbe a través de los distintos mecanismos de fallo, los daños provocados en el laminado (±45)8S son mayores que en el laminado (0/90)8S para una misma energía de impacto. Además, las condiciones de contorno hacen que la propagación de las fisuras del laminado (±45)8S esté más limitada que en el caso del laminado (0/90)8S. Este factor precipita la aparición de nuevos mecanismos de fallo y favorece la perforación. En el apartado 4 se analiza con más detenimiento este factor. Por otro lado, y con respecto al ply clustering, en la figura 5 c) se observa un comportamiento muy semejante entre los tres laminados representados hasta alcanzar una determinada energía de impacto (alrededor de los 40 J). A partir de esta energía, se observa un ligero aumento del COR (disminución de la energía absorbida) en los laminados con un mayor agrupamiento de láminas en la misma orientación (mayor cluster), comparado con el valor del COR de los otros laminados. Este aumento en el valor del COR (disminución de la energía absorbida) refleja, al igual que en los laminados de la figura 5 b), menores daños en el laminado. Este comportamiento retrasa la aparición de nuevos mecanismos de fallo y hace que aumente la energía necesaria para perforar el laminado.

3.3 Tiempo de contacto y resistencia residual

El tiempo total de contacto en un impacto aumenta conforme se incrementa la energía de impacto. El laminado se vuelve menos rígido a medida que se propaga el daño provocado por el impacto. Empleando este factor, el CSIPAP [6] presenta una metodología para estimar la resistencia residual de un laminado basada en la realización de tres impactos consecutivos: un primer impacto a una energía que no provoque daño alguno, un segundo impacto que sí provoque daños en el laminado y un tercer impacto a la misma energía que el primero, de modo que no provoque nuevos daños ni propague los ya existentes. Se ha comprobado que la energía del primer y tercer impacto no provoca daño alguno combinando la inspección por ultrasonidos, el análisis de la curva fuerza-tiempo y el estudio de la resistencia residual [7, 8]. Relacionando el tiempo de contacto entre el primer y el tercer impacto, puede estimarse la resistencia residual normalizada del laminado según la siguiente ecuación:

|

|

(2) |

siendo el tiempo de contacto del primer impacto y el tiempo de contacto del tercer impacto.

Para evitar la posible propagación de los daños provocados en el segundo impacto, los ensayos cercanos al punto de perforación no han sido sometidos a este procedimiento.

3.3.1 Resistencia residual: espesor

La resistencia residual, tal y como se muestra en la figura 6, disminuye al aumentar la energía de impacto. Esto se debe al aumento de los daños sufridos por el laminado. En esta figura puede observarse que la resistencia residual está directamente relacionada con el espesor del laminado (figura 6 b)) [9].

3.3.2 Resistencia residual: secuencia de apilamiento

En la figura 7 se muestran los resultados de la resistencia residual obtenidos en los laminados incluidos en el estudio de la secuencia de apilamiento. En esta imagen se observa que el comportamiento de todos los laminados es muy similar entre 0 y 50J de energía de impacto. A partir de 50J las trayectorias comienzan a separarse. Este punto coincide con el punto en el que las tendencias en el COR comienzan a diferenciarse, y el punto en el que aparecen nuevos mecanismos de fallo debidos al aumento de la velocidad, tal y como se ha comentado previamente.

4 Inspección no destructiva

Tras analizar los resultados obtenidos directamente de los datos proporcionados por la torre de caída, en este apartado se estudia el comportamiento de los laminados mediante correlación digital de imágenes e inspección por ultrasonidos. Las dos cámaras de alta velocidad empleadas en los ensayos y el sistema VIC-3D 7 de correlación digital de imágenes permiten obtener información del comportamiento de las probetas durante el ensayo de impacto, mediante el estudio de los posibles cambios producidos en sus superficies. Tras los ensayos, y con el objetivo de profundizar en el análisis de los daños internos, las probetas han sido sometidas a una inspección no destructiva por ultrasonidos.

4.1 Correlación digital de imágenes

Las imágenes obtenidas por las cámaras de alta velocidad, configuradas a 20.000 imágenes por segundo, permiten analizar con detalle la aparición y propagación de las fisuras en la cara opuesta a la superficie sobre la que se produce el impacto. Si, además, se pinta esta cara con una distribución aleatoria de puntos negros sobre un fondo blanco, es posible emplear estas imágenes para estudiar los desplazamientos fuera del plano y las deformaciones de la probeta.

En la figura 8 se muestran las curvas fuerza-desplazamiento de los laminados (±45)8S y (0/90)8S junto con el campo de desplazamientos obtenido mediante el sistema de correlación digital de imágenes, en un impacto realizado a 57J. En esta figura se observa que el inicio del fallo en fibras se produce con un mismo desplazamiento en ambos laminados (punto A). No obstante, se observa cómo la propagación de las fisuras en ambas direcciones se produce antes en el caso del laminado (±45)8S (punto B). Pese a que la longitud de las fibras es igual en ambas direcciones, la diferencia de resistencia existente entre la dirección de la urdimbre y la trama del laminado hace que los fallos en ambas direcciones no se produzcan a la vez, aunque antes que en el laminado (0/90)8S. En el punto C se inicia el fallo en la dirección de mayor longitud de las fibras del laminado (0/90)8S. Por último, D representa el punto de máximo desplazamiento del percutor fuera del plano. En este punto, la correlación digital de imágenes nos muestra que el campo de desplazamientos en el laminado (0/90)8S es más disperso. Es decir, que el campo de desplazamientos aumenta de forma más atenuada desde los extremos del área inspeccionada hasta el punto donde se produce el impacto y se alcanza el desplazamiento máximo. Sin embargo, en el laminado (±45)8S, el campo de desplazamientos se encuentra concentrado en el punto de impacto, siendo casi nulo en los extremos del área inspeccionada. Esta diferencia en el campo de desplazamientos se debe a que los daños están concentrados en un área más reducida en el caso del laminado (±45)8S debido a las restricciones en la propagación de fisuras. Este confinamiento de los daños precipita la aparición de nuevos mecanismos de fallo y reduce la energía necesaria para perforar el laminado.

Aplicando la misma metodología en los laminados empleados para el estudio del ply clustering, es posible deducir que, al igual que en el caso anterior, cuanto más localizado es el impacto menos energía se necesita para perforar el laminado. En la figura 9 se muestran las curvas fuerza-desplazamiento obtenidas en un impacto a 40J junto con el campo de desplazamientos obtenido de la correlación digital de imágenes. En este caso, el inicio del fallo de las fibras en dirección de la trama (punto A), fallo de fibras en dirección de la urdimbre (punto B), desplazamiento máximo (punto C) y fin de contacto entre percutor y laminado (punto D) son prácticamente idénticos en los tres laminados, al igual que la energía absorbida. Por el contrario, el comportamiento fuera del plano sí es distinto entre las distintas configuraciones. En el caso de laminado [(±45)/(0/90)]4S, la forma del campo de desplazamientos es más ovalada y algo menor que en los otros dos laminados, siguiendo la forma en la que se produce la propagación de las fisuras. Esta forma ovalada y la propagación, primero en forma de línea y luego en forma de cruz, de las fisuras del laminado [(±45)/(0/90)]4S sugiere daños en las láminas internas orientadas a (0/90). Extrapolando este comportamiento a los otros dos laminados, es posible deducir que la forma y dispersión de los daños se ve afectada por el cluster. Además, el punto D muestra que el cierre de grietas se ve favorecido por el cluster del laminado, es decir, por tener más láminas contiguas con la misma orientación.

La escala de colores mostrada en las figuras 8 y 9 es la misma para todos los laminados representados; representando los valores cercanos a cero en tonos azulados y los valores más altos en tonos rojizos.

4.2 Inspección por ultrasonidos

La inspección por ultrasonidos ha sido realizada en el laboratorio del Departamento de Mecánica de Medios Continuos y Teoría de Estructuras de la Universidad Carlos III de Madrid. Para ello, se han sumergido las probetas en una cubeta llena de agua, y se ha realizado un barrido perpendicular al plano del laminado empleando un palpador de 5 MHz. Tras esta inspección, los datos han sido procesados y representados, tal y como se muestra en las figuras que aparecen en esta sección. Todas la figuras de esta sección han sido recortadas para una mejor representación, de tal forma que no muestran la totalidad de la probeta (100x150 mm2) sino la seccón central de la misma (112x63 mm2).

4.2.1 Área delaminada: espesor

Las imágenes obtenidas mediante la inspección por ultrasonidos a lo largo del espesor (C-scan) de los laminados de 8, 12 y 16 láminas, orientadas todas ellas a 0/90, muestran que el área delaminada aumenta de forma lineal con la energía de impacto. En la figura 10 b) se muestra que, además, existe una relación lineal entre el área delaminada y el espesor. En la figura 11 se muestran los resultados de la inspección por C-Scan de tres probetas ensayadas con una energía de impacto de 30J. En esta figura se aprecia que, a medida que aumenta el espesor, disminuye el área delaminada para una misma energía de impacto.

4.2.2 Área delaminada: secuencia de apilamiento

Los resultados del área delaminada obtenidos al inspeccionar las probetas impactadas a distintas energías, para estudiar cómo influye la secuencia de apilamiento, se muestran en la figura 12. La figura 12 a) muestra una evolución muy similar entre los laminados (0/90)8S y (±45)8S. Al no haber contacto entre láminas con distinta orientación, la delaminación se propaga de forma homogénea entre todas las láminas en ambos laminados. No obstante, tal y como se muestra en la figura 13 a), la forma del área delaminada sí es distinta. En el caso del laminado (0/90)8S el área delaminada tiene forma de rombo mientras que en el laminado (±45)8S la delaminación forma un cuadrado. Este factor hace que, pese a absorber la misma energía a través de la delaminación, el comportamiento del laminado se vea afectado. En el laminado (0/90)8S la forma de rombo, acorde a la propagación de las fisuras en las fibras, favorece que los daños estén menos localizados y se retrase la perforación. Por el contrario, en el laminado (±45)8S el área delaminada en forma de cuadrado concentra todos los daños en un área más localizada y favorece la perforación.

En la figura 12 b) se observa un crecimiento mucho mayor del área delaminada en el laminado [(±45)4/(0/90)4]S que del área delaminada en los otros dos laminados representados. Esto se debe a que la delaminación se concentra en las dos intercaras en las que existe contacto entre láminas con distinta orientación. Comparando esta figura con la figura 5 c), en la que se representa el COR, es posible deducir que la delaminación no representa un mecanismo de absorción de energía fundamental en este tipo de laminados.

Las figuras 13 y 14 muestran los resultados de área delaminada obtenidos mediante ultrasonidos (C-Scan) de distintos laminados, impactados con una energía de 57J. En la figura 14 se superponen, en gris, las fisuras superficiales producidas en el laminado y registradas por el sistema de correlación de imágenes. Esta superposición de resultados nos muestra la diferencia entre los daños externos y los daños internos del laminado, siendo la extensión de los daños provocados por la delaminación mayor que los daños superficiales provocados por la rotura de fibras.

5 Conclusiones

Los distintos mecanismos que presentan los materiales compuestos representan un reto a la hora de analizar y comprender su comportamiento en el régimen no elástico. Por otro lado, el uso de distintas técnicas y metodologías de forma combinada facilita la comprensión de los resultados experimentales.

Tras obtener una imagen global de los distintos resultados obtenidos, es posible extraer varias conclusiones. El análisis del efecto del espesor destaca que existe una fuerte relación entre el espesor y la respuesta del laminado frente a un impacto perpendicular al mismo, tal y como se podía esperar. En la mayoría de parámetros analizados es posible obtener una relación casi directa entre el parámetro a estudiar y el espesor de los laminados. Por otro lado, el análisis de la secuencia de apilamiento destaca varios factores. Primero, que las condiciones de contorno juegan un papel más destacado que en otro tipo de materiales compuestos, limitando la propagación de fisuras y, por lo tanto, limitando la capacidad del laminado para absorber energías. Además, de este estudio se extrae que la dispersión en la secuencia de apilamiento (entendiendo como dispersión el número de láminas en contacto con otras de distinta orientación) modifica el comportamiento del laminado favoreciendo algunos mecanismos de fallo y haciendo que los daños ante un impacto estén concentrados en un área menor, reduciendo la energía necesaria para perforar el laminado y aumentando la fuerza que se transmite al resto de la estructura

Agradecimientos

Este trabajo ha sido realizado mediante la financiación del Ministerio de Economía y Competitividad del Gobierno de España, Proyecto DPI2013-41094-R, y el Vicerrectorado de Política Científica de la UC3M, proyectos 2014/00006/002 y 2013/00413/002.

Referencias

[() ] Cantwell W, Curtis P, and Morton J. An assessment of the impact performance of cfrp reinforced with high-strain carbon fibres. Compos Sci Technol, 25:133–148, (1986).

[2] Gürdal Z Lopes C, Camanho P and Maimí Pand González E. Low-velocity impact damage on dispersed stacking sequence laminates. part ii: Numerical simulations. Compos Sci Technol, 69:937–947, (2009).

[3] Zabala H, Aretxabaleta L, Castillo G, Urien J, and Aurrekoetxea J. Impact velocity effect on the delamination of woven carbon-epoxy plates subjected to low-velocity equienergetic impact loads. Compos Sci Technol, 94:48–53, (2014).

[4] Artero-Guerrero JA, Pernas-Sánchez J, López-Puente J, and Varas D. Experimental study of the impactor mass effect on the low velocity impact of carbon/epoxy woven laminates. Composite Structures, 133:774–781, ( 2015).

[5] West Conshohocken. STM D7136 / D7136M-15, Standard Test Method for Measuring the Damage Resistance of a Fiber-Reinforced Polymer Matrix Composite to a Drop-Weight Impact Event. ASTM International, 2015.

[6] Feraboli P and Kedward KT. A new composite structure impact performance assessment program. Compos Sci Technol, 66:1336–1347, (2006).

[7] Schoeppner GA and Abrate S. Delamination threshold loads for low velocity impact on composite laminates. J Compos Mater, 31:903–15, (2000).

[8] Lopes CS, Seresta O, Coquet Y, Grdal Z, Camanho PP, and Thuis B. Low-velocity impact damage on dispersed stacking sequence laminates. part i: Experiments. Compos Sci Technol, 69:926–36, (2009).

[9] Celal Evci. Thickness-dependent energy dissipation characteristics of laminated composites subjected to low velocity impact. Composite Structures, 133:508 – 521, (2015).

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.016

Licence: Other

Share this document

claim authorship

Are you one of the authors of this document?