m (Scipediacontent moved page Draft Content 180108335 to Enrique-Jimenez et al 2018a) |

(Tag: Visual edit) |

||

| (One intermediate revision by one other user not shown) | |||

| Line 1: | Line 1: | ||

| − | == | + | ==1 Introducción == |

| − | + | Los materiales compuestos formados por una matriz polimérica y un refuerzo carbonáceo son objeto de una atención creciente dada su capacidad para reunir propiedades de muy diferente naturaleza, como la conductividad eléctrica y la resistencia mecánica [1]. Estos materiales fueron propuestos por primera vez por Ruoff y sus colaboradores [2] y, desde entonces, las familias más comunes de polímeros, como polipropileno (PP) y polietileno (PE), han sido utilizadas para formar nanocompuestos con excelentes resultados. | |

| − | + | ||

| − | == | + | Las poliolefinas se utilizan comúnmente en la industria del automóvil [3] y el interés de sus nanocompuestos con grafeno reside en la posibilidad de crear componentes automovilísticos que conserven sus propiedades mecánicas de partida (o incluso las mejore), a la vez que se imparta conductividad eléctrica. La combinación de estas dos propiedades permitiría usarlos como sensores. La elección del PP en esta investigación para formar materiales multifuncionales se debe a su presencia en más del 50% de los componentes de un automóvil [4]. Su baja densidad, así como su baja temperatura de procesado y su alta resistencia al impacto, lo convierten en un candidato idóneo para desarrollar este tipo de nanocompuestos. |

| − | < | + | |

| + | El punto crítico para esta clase de materiales se encuentra en la dificultad para garantizar una buena dispersión de la carga en la matriz polimérica. Con este fin, el grafeno se ha modificado covalentemente utilizando anhídrido maléico [1], dando lugar a un refuerzo con características mecánicas inferiores al grafeno de partida, pero que mejora la interacción del polímero con la carga, ya que posee cadenas cortas de PP unidas covalentemente a la superficie. | ||

| + | |||

| + | La nanoindentación ha sido la técnica utilizada para medir las propiedades mecánicas de estos nuevos compuestos. Esta técnica, cuya resolución espacial se encuentra por debajo de la micra, puede utilizarse para estudiar la homogeneidad de las muestras de nanocompuestos poliméricos [5] y, de esta forma, descartar la formación de aglomerados que provocarían fallos en el material. Además, requiere una pequeña cantidad de muestra y las propiedades obtenidas pueden correlacionarse con la nanoestructura del material, a partir de una serie de relaciones establecidas sólidamente en base a trabajos previos [6]. | ||

| + | |||

| + | En este artículo, se aborda el estudio de materiales compuestos de PP reforzados con dos tipos de grafeno, uno sin modificar y otro modificado químicamente con cadenas cortas de PP. Se han realizado medidas de propiedades mecánicas usando la técnica de la nanoindentación, y los resultados han sido contrastados con experimentos de tracción. Para finalizar, las propiedades mecánicas se han correlacionado con la nanoestructura de los materiales, analizada a través de difracción de rayos X a ángulos altos (WAXS). | ||

| + | |||

| + | ==2 Materiales y Métodos== | ||

| + | |||

| + | El polipropileno isotáctico de partida fue suministrado por Repsol (España), y posee un 95% de isotacticidad. El grafeno utilizado como refuerzo fue suministrado por Avanzare Nanotechnology. Una completa descripción de estos materiales, así como de la modificación química realizada en el grafeno, puede encontrarse en artículos anteriores [1, 7]. | ||

| + | |||

| + | La preparación de las películas de los nanocompuestos implicó una serie de etapas hasta llegar al material final. En primer lugar, el polímero fue mezclado con el nanorrefuerzo, grafeno sin modificar (G) o grafeno modificado (modG), en presencia de xileno a alta temperatura (110 ºC), precipitado, filtrado y lavado con metanol y, finalmente, secado en vacío durante 24 horas. Esta mezcla secada fue introducida en una extrusora Haake Minilab a 210 ºC, con una velocidad de rotor de 100 rpm y un tiempo de mezclado de 5 minutos. El material extruido se utilizó para preparar películas de ≈ 0.5 mm de grosor mediante compresión en caliente bajo presión. | ||

| + | |||

| + | La estabilidad térmica y el contenido de nanorrefuerzo se determinó por análisis termogravimétrico (TGA), y el análisis calorimétrico se realizó mediante calorimetría diferencial de barrido (DSC). Una descripción detallada de la caracterización del material y del proceso de preparación de las láminas puede encontrarse en la referencia [1]. | ||

| + | |||

| + | Los materiales investigados fueron cuatro nanocompuestos y el PP de partida. Tres de los nanocompuestos contienen un pequeño porcentaje de grafeno sin modificar y la nomenclatura empleada fue la siguiente: 1G/PP (0.9 vol.% de grafeno), 2G/PP (1.6 vol.%) y 3G/PP (2.6 vol.%). Asimismo, el otro nanocompuesto contiene grafeno modificado con cadenas cortas de PP. En este último caso, el contenido de grafeno es de 1.6 vol.% (sin considerar las cadenas de PP unidas a la superficie), y aparecerá en el texto como 2modG/PP. | ||

| + | |||

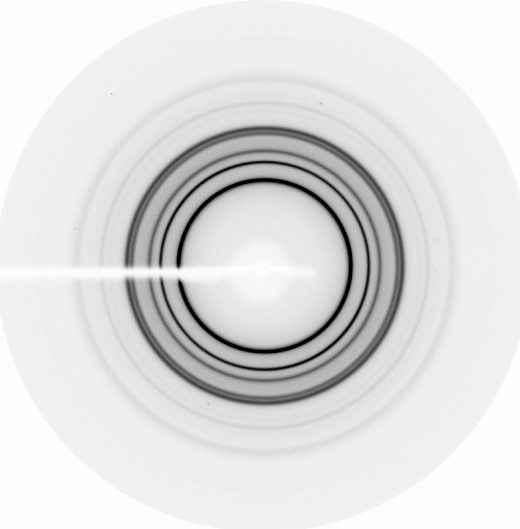

| + | Las medidas de WAXS a temperatura ambiente fueron realizadas empleando un generador de ánodo rotatorio Micro Star (Bruker, Germany) operando a 50 kV y 100 mA. Los patrones de difracción se recogieron utilizando un detector de placa radioluminiscente Mar345 con una resolución de 3450 x 3450 pixels y 100 µm/pixel. La longitud de onda de los rayos X (CuK<sub>α</sub>) fue de ''λ'' = 0.1542 nm. La distancia al detector desde la muestra fue de 220 mm. Los diagramas WAXS en dos dimensiones presentaban anillos isotrópicos a ángulos de difracción que se asocian con la fase α del PP, aunque ocasionalmente se pudo observar algún máximo de muy baja intensidad asociado a otras fases cristalográficas. | ||

| + | |||

| + | Las imágenes WAXS recogidas fueron corregidas substrayendo un fondo blanco y, posteriormente, analizadas utilizando el programa FIT2D hasta obtener representaciones de la intensidad como función del ángulo de difracción 2''θ'' [8]. Los perfiles 1D fueron ajustados utilizando funciones del tipo Pearson VII para los picos cristalinos con el programa Peakfit© v4.12 (SeaSolve Software Inc.). La contribución no cristalina en estos perfiles fue ajustada a un halo con dos máximos a 15.6 º y 19.9 º. A partir de estos datos, el grado de cristalinidad, ''X<sub>c</sub>'', fue calculado utilizando la expresión ''X<sub>c </sub>''= ''I<sub>c</sub> ''/ (''I<sub>c</sub>'' ''I<sub>a</sub>''), donde ''I<sub>c </sub>''y ''I<sub>a </sub>'' son las intensidades integradas de la fase cristalina y amorfa, respectivamente. El tamaño promedio de cristal medido en la dirección perpendicular al plano (1 3 0), ''D<sub>hkl</sub>'', fue calculado siguiendo la ecuación de Scherrer: ''D<sub>hkl</sub>''= ''λ / (β cos θ)'', donde ''β'' es el ancho a mitad de altura en radianes del pico cristalino. La elección de este plano en particular se debe a que su espaciado (por tanto, su ángulo de difracción) está asociado a la fase α y su intensidad no se solapa con la de ningún otro máximo de otra fase cristalográfica del PP. Los datos analizados muestran una desviación estándar para la cristalinidad medida por WAXS de alrededor del 1% y en torno al 1.5% para los valores de ''D<sub>hkl</sub>.'' | ||

| + | |||

| + | Los experimentos de nanoindentación se realizaron utilizando una pequeña porción de las películas de los nanocompuestos. Las muestras fueron colocadas de manera perpendicular en moldes cilíndricos para ser embebidas en una resina epoxi. La sección transversal quedó expuesta con la ayuda de un microtomo y su superficie fue pulida en una pulidora automática. Para este proceso, se utilizó papel de lija de carburo de silicio (Buehler, EE.UU.) con grados de rugosidad descendentes (desde P1200 hasta P4000). El proceso de pulido finalizó aplicando un paño (Buehler, EE.UU.) empapado con solución de alúmina con un tamaño de partícula de 0.3 µm (Buehler, EE.UU. y Metkon Technology, Turquía). | ||

| + | |||

| + | Para realizar las medidas de nanoindentación, los cilindros de epoxi pulidos se colocaron en la plataforma de un nanoindentador G200 (Keysight Tech, EE.UU.). Se realizaron al menos 10 huellas en diferentes posiciones de la muestra seleccionadas de manera aleatoria. Durante el ciclo de carga, la presión aplicada, ''P'', aumenta siguiendo una razón constante de ''P´/P'' para garantizar una velocidad de deformación constante. Al mismo tiempo, una fuerza oscilatoria de 1 nm y una frecuencia de 75 Hz se superpone a la carga principal. Esto permite una medida continua de la rigidez durante el ciclo de carga asumiendo que la respuesta dinámica del sistema se comporta como un oscilador harmónico simple [5]. De esta forma, puede obtenerse el módulo de almacenamiento, ''E’'', y la dureza, ''H'', considerando un comportamiento elástico-viscoelástico. El área de contacto se determina utilizando el método de Oliver y Pharr [9]. Puede encontrarse una explicación más detallada de este proceso en [10]. | ||

| + | |||

| + | De manera adicional, se realizaron experimentos de tensión para completar la caracterización mecánica de los materiales. Para ello, se empleó una máquina de ensayos de tracción Instron 3366 a temperatura ambiente y humedad relativa del 50 ± 5%. Se utilizó una célula de carga de 100 N a una velocidad de cruceta de 10 mm min<sup>-1</sup>. Para cada nanocompuesto estudiado, se realizaron 5 medidas diferentes. | ||

| + | |||

| + | ==3 Resultados y Discusión== | ||

| + | |||

| + | La Figura 1 muestra la variación del peso aplicado, ''P'', en función de la penetración producida, para tres de las muestras estudiadas. Las muestras representadas son el PP, 2G/PP y 2modG/PP; las dos últimas contienen cantidades de grafeno similares pero solo en uno de los casos el grafeno está modificado químicamente. Para un valor del peso aplicado constante, se puede observar que la deformación producida es significativamente menor en el caso de los nanocompuestos que en el PP. | ||

| + | |||

| + | El análisis de los datos de la Figura 1, permite determinar los valores de ''E’'' y ''H'' en función de la penetración [11]. En la Figura 2 se ha representado el valor de ''E’'' y ''H ''para una penetración constante de ''h'' = 2 µm, para el PP y todos los nanocompuestos investigados. Las barras de error se corresponden con la desviación estándar. Este error, inferior al 5% en todos los nanocompuestos, es un claro indicativo de la buena dispersión del grafeno en el material y por tanto, de la homogeneidad de los nanocompuestos. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Enrique-Jimenez_et_al_2018a-image5-c.png|516px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 1. ''' ''P'' medido en función de la penetración, ''h'', para las muestras de PP (negro), 2G/PP (azul) y 2modG/PP (rojo). </span></div> | ||

| + | |||

| + | Como se observa en la Figura 2, los nanocompuestos presentan propiedades mecánicas mejoradas respecto al polímero de partida. Cabe señalar que las propiedades del compuesto con grafeno modificado químicamente no se diferencian del que incorpora el grafeno de partida en la misma proporción. Por otro lado, se observa que contenidos de grafeno por encima del 1.5vol.% no suponen un incremento real de las propiedades mecánicas, probamente por la formación de aglomerados a altas concentraciones de grafeno. | ||

| + | [[File:Enrique-Jimenez_et_al_2018a-image6-c.png|centre|817x817px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 2.''' Módulo de almacenamiento, ''E’,'' (arriba) y dureza, ''H,'' (abajo) en función del contenido en volumen de grafeno para una penetración constante de ''h'' = 2 µm. En negro, PP, en azul los nanocompuestos con grafeno sin modificación y en rojo el compuesto con grafeno modificado químicamente. </span></div> | ||

| + | |||

| + | Los resultados obtenidos con el nanoindentador se han relacionado con las medidas realizadas en tensión. Estas dos técnicas, complementarias entre sí, permiten resaltar características mecánicas diferentes, y de esta forma, estudiar los materiales de una manera más completa. Sin embargo, las diferentes geometrías utilizadas para las medidas, así como la distinta direccionalidad de los esfuerzos, justifican las diferencias numéricas que normalmente se encuentran en los valores del módulo medidos por estas dos técnicas [11]. Por esta razón, en la Figura 3 solo se han comparado los incrementos relativos en las propiedades mecánicas medidos por nanoindentación y tensión respecto al PP de partida, pero no las propiedades absolutas. | ||

| + | |||

| + | La Figura 3 muestra que ambas técnicas arrojan un incremento en la propiedad mecánica similar para bajas concentraciones de grafeno. Sin embargo, para altas concentraciones de grafeno (2G/PP y 3G/PP), dicho aumento es significativamente más alto cuando las medidas se realizan en tensión (mejoras de casi el 80%), mientras que en nanoindentación, las mejoras no superan el 50%. Este efecto es aún más acusado para el compuesto con grafeno modificado químicamente. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Enrique-Jimenez_et_al_2018a-image7.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 3.''' Comparación del incremento relativo del módulo obtenido por tensión y nanoindentación para todos los materiales investigados. En negro, PP; en azul, los nanocompuestos 1G/PP, 2G/PP y 3G/PP; y en rojo, el nanocompuesto con grafeno modificado 2modG/PP. </span></div> | ||

| + | |||

| + | Estos resultados se pueden explicar de la siguiente manera. En un experimento de nanoindentación, el campo de deformación se desarrolla desde el punto de contacto de manera radial. Por otro lado, en un experimento de tracción, la fuerza aplicada es uniaxial, facilitando la orientación del refuerzo a lo largo del eje de carga, y por tanto, incrementando la resistencia del material a la deformación . Es de esperar que este efecto sea más pronunciado para cantidades de grafeno más elevadas (como puede observarse en la Figura 3). Además, en el caso del nanocompuesto 2modG/PP, las cadenas cortas de PP unidas a la superficie del grafeno pueden interaccionar con la matriz de PP facilitando la alineación del nanorrefuerzo con la dirección de aplicación de la carga. | ||

| + | |||

| + | En último lugar, se pretende relacionar las propiedades mecánicas encontradas con la nanoestructura estudiada por WAXS. A modo de ejemplo, la Figura 4 muestra el diagrama 2D a temperatura ambiente de la muestra 2G/PP. Siguiendo el procedimiento descrito en la sección 2 de este artículo, el diagrama 2D se ha integrado en el rango de 2''θ'' entre 5 º y 35 º y, posteriormente, se ha procedido a la deconvolución de los picos, como se muestra en la Figura 5. | ||

| + | [[File:Enrique-Jimenez_et_al_2018a-image8.png|centre|529x529px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 4.''' Diagrama WAXS de la muestra 2G/PP. </span></div> | ||

| + | |||

| + | La fracción de material cristalino se determinó alrededor del 55%, y fue muy similar en todos los nanocompuestos y en el PP. De igual forma, el tamaño de coherencia cristalina de estas muestras, calculado en la dirección (1 3 0), también resultó ser muy similar para todos los nanocompuestos, ligeramente por encima de los 15 nm. Como única diferencia destacable, el estudio reveló que para el PP puro, el tamaño de cristal era un 20% superior que en el resto de muestras. | ||

| + | |||

| + | A la vista de estos resultados, se puede concluir que las ligeras variaciones observadas en el estudio de la nanoestructura de los nanocompuestos no justifican las mejoras mecánicas encontradas. Por lo tanto, el incremento en el valor del módulo y la dureza asociado a la incorporación del nanorrefuerzo puede atribuirse a las propiedades mecánicas del grafeno, muy superiores a las de la matriz, y no a un cambio significativo en la nanoestructura del material. | ||

| + | [[File:Enrique-Jimenez_et_al_2018a-image9.png|centre|600x600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 5.''' Perfil 1D WAXS resultante de la integración del diagrama de la Figura 4, para la muestra 2G/PP.</span></div> | ||

| + | |||

| + | ==4 Conclusiones== | ||

| + | |||

| + | En este artículo, se han presentado las propiedades mecánicas medidas por nanoindentación y por tracción de un conjunto de muestras con matriz polimérica de PP y pequeños contenidos de grafeno en el rango de 0.9 y 2.6 vol.%. Tres de las muestras estudiadas contenían grafeno comercial, mientras que en otra se empleó grafeno modificado químicamente para mejorar su dispersión y compatibilidad con la matriz polimérica. | ||

| + | |||

| + | Para cada muestra, se realizaron experimentos de nanoindentación en diversos puntos de la superficie, encontrándose una desviación estándar por debajo del 5%, lo cual sugiere una buena dispersión del grafeno en el material. Además, los nanocompuestos presentaron mejores propiedades mecánicas que el polímero de partida, y se observó que estas mejoras aumentaban con el contenido en grafeno. Sin embargo, para una concentración del nanorrefuerzo por encima del 1.5 vol.% no existía un incremento real de las propiedades mecánicas, probablemente por la formación de aglomerados. | ||

| + | |||

| + | En el caso del nanocompuesto con grafeno modificado químicamente, las propiedades mecánicas medidas por indentación resultaron muy similares a las del nanocompuesto con el mismo contenido en grafeno comercial. Los resultados encontrados por nanoindentación fueron comparados con experimentos macroscópicos de tensión-deformación. Estos últimos pusieron de manifiesto que el refuerzo se orienta al ejercer una fuerza uniaxial en el material. Debido a esto, los incrementos relativos en el módulo medido en tensión son superiores a los encontrados por nanoindentación, especialmente a altas concentraciones de grafeno, y esta diferencia se acentúa en el caso del nanorrefuerzo modificado químicamente,. | ||

| + | |||

| + | Por último, se estableció una relación entre las propiedades mecánicas de los nanocompuestos y su nanoestructura. Todas las muestras presentan valores similares de cristalinidad y de tamaño lateral de coherencia cristalina y esto parece indicar que las mejoras mecánicas encontradas son fruto de un auténtico refuerzo del grafeno, y no a cambios en la nanoestructura de la matriz. | ||

| + | |||

| + | ==Agradecimientos== | ||

| + | |||

| + | Los autores agradecen al MINECO, España, el apoyo financiero de este a través de las ayudas MAT2013 MAT2013-47898-C2-1-R Y MAT2013-47898-C2-2-R. P. E-J. y S. Q-D. agradecen sus becas FPI. | ||

| + | |||

| + | ==Referencias== | ||

| + | |||

| + | [1] <span style="text-align: center; font-size: 75%;">S.Quiles-Díaz, P.Enrique-Jimenez, D.G.Papageorgious, F.Ania, A.Flores, I.A.Kinloch, M.A.Gómez-Fatou, R.J.Young, H.J.Salavagiones, ''Composites Part A.'' [http://dx.doi.org/10.1016/j.compositesa.2017.04.019 http://dx.doi.org/10.1016/j.compositesa.2017.04.019]</span> | ||

| + | |||

| + | [2] S.Stankovich, D.A.Dikin, G.H.B.Dommett, K.M.Kohlhaas, E.J.Zimney, E.A.Stach, R.D.Piner, S.T.Nguyen, R.S.Ruoff, ''Nature'', '''442''', pág. 282-286 (2006). | ||

| + | |||

| + | [3] M.Castelaín, G.Martínez, G.Ellis, H.J.Salavagione, ''Chem Commun'' '''49''', pág. 8967–8968 (2013). | ||

| + | |||

| + | [4] D.G.Papageorgiou, I.A.Kinloch, R.J.Young'', Compo. Sci Technol'' '''137''' pág. 44-51 (2016). | ||

| + | |||

| + | [5] E.G.Herbert, W.C.Oliver, G.M.Pharr, ''J Phys D Appl Phys'' '''41''', pág. 1-9 (2008). | ||

| + | |||

| + | [6] A.Flores, F.Ania, F.J.Balta-Calleja, ''Polymer'' '''50''', pág. 729-746 (2009). | ||

| + | |||

| + | [7] S.Quiles-Diaz, G.Martinez, M.A.Gomez-Fatou, G.J.Ellis, H.J. Salavagione, ''RSC Adv'' '''43''', pág. 36656-36660 (2016). | ||

| + | |||

| + | [8] A.Hammersley, ''J Appl Crystallogr'' '''49''' pág. 646-652 (2016). | ||

| + | |||

| + | [9] W.C.Oliver, G.M.Pharr, ''J Mater Res'' '''6''', pág. 1564-1583 (1992). | ||

| + | |||

| + | [10] A.Flores, F.Ania, H.J.Salavagione, G.Ellis, D.Saurel, M.A.Gómez-Fatou, ''Eur Polymer J'' '''74''', pág. 120-129 (2016). | ||

| + | |||

| + | [11] A.M.Díez-Pascual, M.A.Gómez-Fatou, F.Ania, A.Flores, ''Prog Mater Sci '' '''67''', pág. 1-94 (2015). | ||

Latest revision as of 20:28, 1 October 2022

1 Introducción

Los materiales compuestos formados por una matriz polimérica y un refuerzo carbonáceo son objeto de una atención creciente dada su capacidad para reunir propiedades de muy diferente naturaleza, como la conductividad eléctrica y la resistencia mecánica [1]. Estos materiales fueron propuestos por primera vez por Ruoff y sus colaboradores [2] y, desde entonces, las familias más comunes de polímeros, como polipropileno (PP) y polietileno (PE), han sido utilizadas para formar nanocompuestos con excelentes resultados.

Las poliolefinas se utilizan comúnmente en la industria del automóvil [3] y el interés de sus nanocompuestos con grafeno reside en la posibilidad de crear componentes automovilísticos que conserven sus propiedades mecánicas de partida (o incluso las mejore), a la vez que se imparta conductividad eléctrica. La combinación de estas dos propiedades permitiría usarlos como sensores. La elección del PP en esta investigación para formar materiales multifuncionales se debe a su presencia en más del 50% de los componentes de un automóvil [4]. Su baja densidad, así como su baja temperatura de procesado y su alta resistencia al impacto, lo convierten en un candidato idóneo para desarrollar este tipo de nanocompuestos.

El punto crítico para esta clase de materiales se encuentra en la dificultad para garantizar una buena dispersión de la carga en la matriz polimérica. Con este fin, el grafeno se ha modificado covalentemente utilizando anhídrido maléico [1], dando lugar a un refuerzo con características mecánicas inferiores al grafeno de partida, pero que mejora la interacción del polímero con la carga, ya que posee cadenas cortas de PP unidas covalentemente a la superficie.

La nanoindentación ha sido la técnica utilizada para medir las propiedades mecánicas de estos nuevos compuestos. Esta técnica, cuya resolución espacial se encuentra por debajo de la micra, puede utilizarse para estudiar la homogeneidad de las muestras de nanocompuestos poliméricos [5] y, de esta forma, descartar la formación de aglomerados que provocarían fallos en el material. Además, requiere una pequeña cantidad de muestra y las propiedades obtenidas pueden correlacionarse con la nanoestructura del material, a partir de una serie de relaciones establecidas sólidamente en base a trabajos previos [6].

En este artículo, se aborda el estudio de materiales compuestos de PP reforzados con dos tipos de grafeno, uno sin modificar y otro modificado químicamente con cadenas cortas de PP. Se han realizado medidas de propiedades mecánicas usando la técnica de la nanoindentación, y los resultados han sido contrastados con experimentos de tracción. Para finalizar, las propiedades mecánicas se han correlacionado con la nanoestructura de los materiales, analizada a través de difracción de rayos X a ángulos altos (WAXS).

2 Materiales y Métodos

El polipropileno isotáctico de partida fue suministrado por Repsol (España), y posee un 95% de isotacticidad. El grafeno utilizado como refuerzo fue suministrado por Avanzare Nanotechnology. Una completa descripción de estos materiales, así como de la modificación química realizada en el grafeno, puede encontrarse en artículos anteriores [1, 7].

La preparación de las películas de los nanocompuestos implicó una serie de etapas hasta llegar al material final. En primer lugar, el polímero fue mezclado con el nanorrefuerzo, grafeno sin modificar (G) o grafeno modificado (modG), en presencia de xileno a alta temperatura (110 ºC), precipitado, filtrado y lavado con metanol y, finalmente, secado en vacío durante 24 horas. Esta mezcla secada fue introducida en una extrusora Haake Minilab a 210 ºC, con una velocidad de rotor de 100 rpm y un tiempo de mezclado de 5 minutos. El material extruido se utilizó para preparar películas de ≈ 0.5 mm de grosor mediante compresión en caliente bajo presión.

La estabilidad térmica y el contenido de nanorrefuerzo se determinó por análisis termogravimétrico (TGA), y el análisis calorimétrico se realizó mediante calorimetría diferencial de barrido (DSC). Una descripción detallada de la caracterización del material y del proceso de preparación de las láminas puede encontrarse en la referencia [1].

Los materiales investigados fueron cuatro nanocompuestos y el PP de partida. Tres de los nanocompuestos contienen un pequeño porcentaje de grafeno sin modificar y la nomenclatura empleada fue la siguiente: 1G/PP (0.9 vol.% de grafeno), 2G/PP (1.6 vol.%) y 3G/PP (2.6 vol.%). Asimismo, el otro nanocompuesto contiene grafeno modificado con cadenas cortas de PP. En este último caso, el contenido de grafeno es de 1.6 vol.% (sin considerar las cadenas de PP unidas a la superficie), y aparecerá en el texto como 2modG/PP.

Las medidas de WAXS a temperatura ambiente fueron realizadas empleando un generador de ánodo rotatorio Micro Star (Bruker, Germany) operando a 50 kV y 100 mA. Los patrones de difracción se recogieron utilizando un detector de placa radioluminiscente Mar345 con una resolución de 3450 x 3450 pixels y 100 µm/pixel. La longitud de onda de los rayos X (CuKα) fue de λ = 0.1542 nm. La distancia al detector desde la muestra fue de 220 mm. Los diagramas WAXS en dos dimensiones presentaban anillos isotrópicos a ángulos de difracción que se asocian con la fase α del PP, aunque ocasionalmente se pudo observar algún máximo de muy baja intensidad asociado a otras fases cristalográficas.

Las imágenes WAXS recogidas fueron corregidas substrayendo un fondo blanco y, posteriormente, analizadas utilizando el programa FIT2D hasta obtener representaciones de la intensidad como función del ángulo de difracción 2θ [8]. Los perfiles 1D fueron ajustados utilizando funciones del tipo Pearson VII para los picos cristalinos con el programa Peakfit© v4.12 (SeaSolve Software Inc.). La contribución no cristalina en estos perfiles fue ajustada a un halo con dos máximos a 15.6 º y 19.9 º. A partir de estos datos, el grado de cristalinidad, Xc, fue calculado utilizando la expresión Xc = Ic / (Ic Ia), donde Ic y Ia son las intensidades integradas de la fase cristalina y amorfa, respectivamente. El tamaño promedio de cristal medido en la dirección perpendicular al plano (1 3 0), Dhkl, fue calculado siguiendo la ecuación de Scherrer: Dhkl= λ / (β cos θ), donde β es el ancho a mitad de altura en radianes del pico cristalino. La elección de este plano en particular se debe a que su espaciado (por tanto, su ángulo de difracción) está asociado a la fase α y su intensidad no se solapa con la de ningún otro máximo de otra fase cristalográfica del PP. Los datos analizados muestran una desviación estándar para la cristalinidad medida por WAXS de alrededor del 1% y en torno al 1.5% para los valores de Dhkl.

Los experimentos de nanoindentación se realizaron utilizando una pequeña porción de las películas de los nanocompuestos. Las muestras fueron colocadas de manera perpendicular en moldes cilíndricos para ser embebidas en una resina epoxi. La sección transversal quedó expuesta con la ayuda de un microtomo y su superficie fue pulida en una pulidora automática. Para este proceso, se utilizó papel de lija de carburo de silicio (Buehler, EE.UU.) con grados de rugosidad descendentes (desde P1200 hasta P4000). El proceso de pulido finalizó aplicando un paño (Buehler, EE.UU.) empapado con solución de alúmina con un tamaño de partícula de 0.3 µm (Buehler, EE.UU. y Metkon Technology, Turquía).

Para realizar las medidas de nanoindentación, los cilindros de epoxi pulidos se colocaron en la plataforma de un nanoindentador G200 (Keysight Tech, EE.UU.). Se realizaron al menos 10 huellas en diferentes posiciones de la muestra seleccionadas de manera aleatoria. Durante el ciclo de carga, la presión aplicada, P, aumenta siguiendo una razón constante de P´/P para garantizar una velocidad de deformación constante. Al mismo tiempo, una fuerza oscilatoria de 1 nm y una frecuencia de 75 Hz se superpone a la carga principal. Esto permite una medida continua de la rigidez durante el ciclo de carga asumiendo que la respuesta dinámica del sistema se comporta como un oscilador harmónico simple [5]. De esta forma, puede obtenerse el módulo de almacenamiento, E’, y la dureza, H, considerando un comportamiento elástico-viscoelástico. El área de contacto se determina utilizando el método de Oliver y Pharr [9]. Puede encontrarse una explicación más detallada de este proceso en [10].

De manera adicional, se realizaron experimentos de tensión para completar la caracterización mecánica de los materiales. Para ello, se empleó una máquina de ensayos de tracción Instron 3366 a temperatura ambiente y humedad relativa del 50 ± 5%. Se utilizó una célula de carga de 100 N a una velocidad de cruceta de 10 mm min-1. Para cada nanocompuesto estudiado, se realizaron 5 medidas diferentes.

3 Resultados y Discusión

La Figura 1 muestra la variación del peso aplicado, P, en función de la penetración producida, para tres de las muestras estudiadas. Las muestras representadas son el PP, 2G/PP y 2modG/PP; las dos últimas contienen cantidades de grafeno similares pero solo en uno de los casos el grafeno está modificado químicamente. Para un valor del peso aplicado constante, se puede observar que la deformación producida es significativamente menor en el caso de los nanocompuestos que en el PP.

El análisis de los datos de la Figura 1, permite determinar los valores de E’ y H en función de la penetración [11]. En la Figura 2 se ha representado el valor de E’ y H para una penetración constante de h = 2 µm, para el PP y todos los nanocompuestos investigados. Las barras de error se corresponden con la desviación estándar. Este error, inferior al 5% en todos los nanocompuestos, es un claro indicativo de la buena dispersión del grafeno en el material y por tanto, de la homogeneidad de los nanocompuestos.

Como se observa en la Figura 2, los nanocompuestos presentan propiedades mecánicas mejoradas respecto al polímero de partida. Cabe señalar que las propiedades del compuesto con grafeno modificado químicamente no se diferencian del que incorpora el grafeno de partida en la misma proporción. Por otro lado, se observa que contenidos de grafeno por encima del 1.5vol.% no suponen un incremento real de las propiedades mecánicas, probamente por la formación de aglomerados a altas concentraciones de grafeno.

Los resultados obtenidos con el nanoindentador se han relacionado con las medidas realizadas en tensión. Estas dos técnicas, complementarias entre sí, permiten resaltar características mecánicas diferentes, y de esta forma, estudiar los materiales de una manera más completa. Sin embargo, las diferentes geometrías utilizadas para las medidas, así como la distinta direccionalidad de los esfuerzos, justifican las diferencias numéricas que normalmente se encuentran en los valores del módulo medidos por estas dos técnicas [11]. Por esta razón, en la Figura 3 solo se han comparado los incrementos relativos en las propiedades mecánicas medidos por nanoindentación y tensión respecto al PP de partida, pero no las propiedades absolutas.

La Figura 3 muestra que ambas técnicas arrojan un incremento en la propiedad mecánica similar para bajas concentraciones de grafeno. Sin embargo, para altas concentraciones de grafeno (2G/PP y 3G/PP), dicho aumento es significativamente más alto cuando las medidas se realizan en tensión (mejoras de casi el 80%), mientras que en nanoindentación, las mejoras no superan el 50%. Este efecto es aún más acusado para el compuesto con grafeno modificado químicamente.

Estos resultados se pueden explicar de la siguiente manera. En un experimento de nanoindentación, el campo de deformación se desarrolla desde el punto de contacto de manera radial. Por otro lado, en un experimento de tracción, la fuerza aplicada es uniaxial, facilitando la orientación del refuerzo a lo largo del eje de carga, y por tanto, incrementando la resistencia del material a la deformación . Es de esperar que este efecto sea más pronunciado para cantidades de grafeno más elevadas (como puede observarse en la Figura 3). Además, en el caso del nanocompuesto 2modG/PP, las cadenas cortas de PP unidas a la superficie del grafeno pueden interaccionar con la matriz de PP facilitando la alineación del nanorrefuerzo con la dirección de aplicación de la carga.

En último lugar, se pretende relacionar las propiedades mecánicas encontradas con la nanoestructura estudiada por WAXS. A modo de ejemplo, la Figura 4 muestra el diagrama 2D a temperatura ambiente de la muestra 2G/PP. Siguiendo el procedimiento descrito en la sección 2 de este artículo, el diagrama 2D se ha integrado en el rango de 2θ entre 5 º y 35 º y, posteriormente, se ha procedido a la deconvolución de los picos, como se muestra en la Figura 5.

La fracción de material cristalino se determinó alrededor del 55%, y fue muy similar en todos los nanocompuestos y en el PP. De igual forma, el tamaño de coherencia cristalina de estas muestras, calculado en la dirección (1 3 0), también resultó ser muy similar para todos los nanocompuestos, ligeramente por encima de los 15 nm. Como única diferencia destacable, el estudio reveló que para el PP puro, el tamaño de cristal era un 20% superior que en el resto de muestras.

A la vista de estos resultados, se puede concluir que las ligeras variaciones observadas en el estudio de la nanoestructura de los nanocompuestos no justifican las mejoras mecánicas encontradas. Por lo tanto, el incremento en el valor del módulo y la dureza asociado a la incorporación del nanorrefuerzo puede atribuirse a las propiedades mecánicas del grafeno, muy superiores a las de la matriz, y no a un cambio significativo en la nanoestructura del material.

4 Conclusiones

En este artículo, se han presentado las propiedades mecánicas medidas por nanoindentación y por tracción de un conjunto de muestras con matriz polimérica de PP y pequeños contenidos de grafeno en el rango de 0.9 y 2.6 vol.%. Tres de las muestras estudiadas contenían grafeno comercial, mientras que en otra se empleó grafeno modificado químicamente para mejorar su dispersión y compatibilidad con la matriz polimérica.

Para cada muestra, se realizaron experimentos de nanoindentación en diversos puntos de la superficie, encontrándose una desviación estándar por debajo del 5%, lo cual sugiere una buena dispersión del grafeno en el material. Además, los nanocompuestos presentaron mejores propiedades mecánicas que el polímero de partida, y se observó que estas mejoras aumentaban con el contenido en grafeno. Sin embargo, para una concentración del nanorrefuerzo por encima del 1.5 vol.% no existía un incremento real de las propiedades mecánicas, probablemente por la formación de aglomerados.

En el caso del nanocompuesto con grafeno modificado químicamente, las propiedades mecánicas medidas por indentación resultaron muy similares a las del nanocompuesto con el mismo contenido en grafeno comercial. Los resultados encontrados por nanoindentación fueron comparados con experimentos macroscópicos de tensión-deformación. Estos últimos pusieron de manifiesto que el refuerzo se orienta al ejercer una fuerza uniaxial en el material. Debido a esto, los incrementos relativos en el módulo medido en tensión son superiores a los encontrados por nanoindentación, especialmente a altas concentraciones de grafeno, y esta diferencia se acentúa en el caso del nanorrefuerzo modificado químicamente,.

Por último, se estableció una relación entre las propiedades mecánicas de los nanocompuestos y su nanoestructura. Todas las muestras presentan valores similares de cristalinidad y de tamaño lateral de coherencia cristalina y esto parece indicar que las mejoras mecánicas encontradas son fruto de un auténtico refuerzo del grafeno, y no a cambios en la nanoestructura de la matriz.

Agradecimientos

Los autores agradecen al MINECO, España, el apoyo financiero de este a través de las ayudas MAT2013 MAT2013-47898-C2-1-R Y MAT2013-47898-C2-2-R. P. E-J. y S. Q-D. agradecen sus becas FPI.

Referencias

[1] S.Quiles-Díaz, P.Enrique-Jimenez, D.G.Papageorgious, F.Ania, A.Flores, I.A.Kinloch, M.A.Gómez-Fatou, R.J.Young, H.J.Salavagiones, Composites Part A. http://dx.doi.org/10.1016/j.compositesa.2017.04.019

[2] S.Stankovich, D.A.Dikin, G.H.B.Dommett, K.M.Kohlhaas, E.J.Zimney, E.A.Stach, R.D.Piner, S.T.Nguyen, R.S.Ruoff, Nature, 442, pág. 282-286 (2006).

[3] M.Castelaín, G.Martínez, G.Ellis, H.J.Salavagione, Chem Commun 49, pág. 8967–8968 (2013).

[4] D.G.Papageorgiou, I.A.Kinloch, R.J.Young, Compo. Sci Technol 137 pág. 44-51 (2016).

[5] E.G.Herbert, W.C.Oliver, G.M.Pharr, J Phys D Appl Phys 41, pág. 1-9 (2008).

[6] A.Flores, F.Ania, F.J.Balta-Calleja, Polymer 50, pág. 729-746 (2009).

[7] S.Quiles-Diaz, G.Martinez, M.A.Gomez-Fatou, G.J.Ellis, H.J. Salavagione, RSC Adv 43, pág. 36656-36660 (2016).

[8] A.Hammersley, J Appl Crystallogr 49 pág. 646-652 (2016).

[9] W.C.Oliver, G.M.Pharr, J Mater Res 6, pág. 1564-1583 (1992).

[10] A.Flores, F.Ania, H.J.Salavagione, G.Ellis, D.Saurel, M.A.Gómez-Fatou, Eur Polymer J 74, pág. 120-129 (2016).

[11] A.M.Díez-Pascual, M.A.Gómez-Fatou, F.Ania, A.Flores, Prog Mater Sci 67, pág. 1-94 (2015).

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.020

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?