(Tag: Visual edit) |

|||

| Line 636: | Line 636: | ||

[[Image:Townsend_et_al_2018a-image19.png|510px]] </div> | [[Image:Townsend_et_al_2018a-image19.png|510px]] </div> | ||

| − | '''Figura 15.''' Ensayos de impacto por caída de peso por gravedad de 30 a 60 J de energía a paneles modificados con capa viscoelástica. | + | <div id="_Ref480808853" class="center" style="width: auto; margin-left: auto; margin-right: auto;">[[File:Townsend_et_al_2018a-image17.png|centre|600x600px]]<span style="text-align: center; font-size: 75%;">'''Figura 15.''' Ensayos de impacto por caída de peso por gravedad de 30 a 60 J de energía a paneles modificados con capa viscoelástica.</span></div> |

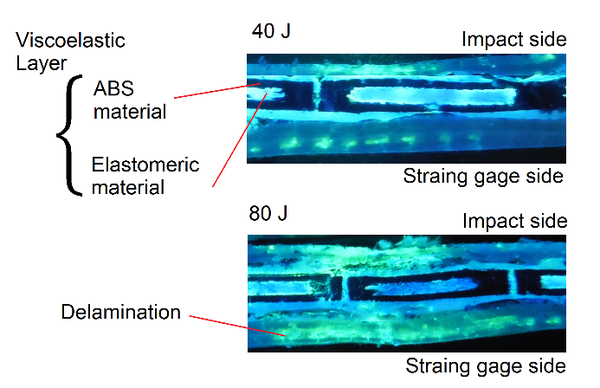

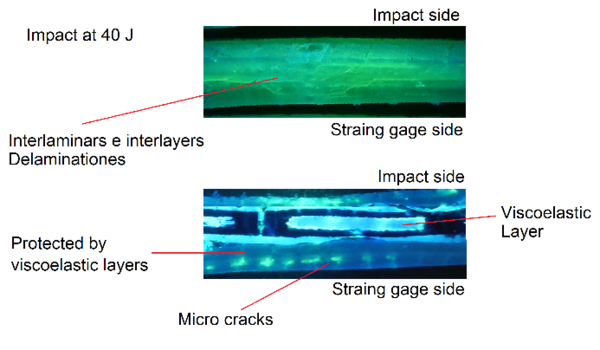

De los resultados del tratamiento de paneles ensayados con tintas penetrantes fluorescentes, se presenta en la <span id='cite-_Ref480809166'></span>[[#_Ref480809166|Figura 16]] la caracterización para el panel impactado a 40 y 80 J se observa que las capas del laminado sobre el viscoelásticos se encuentran rotas por el golpe con el impactador deformando incluso a la capa viscoelástica. En las capas inferiores del material compuesto impactado a 40 Joules, hay una disminución brusca del daño produciendo pocas delaminaciones. | De los resultados del tratamiento de paneles ensayados con tintas penetrantes fluorescentes, se presenta en la <span id='cite-_Ref480809166'></span>[[#_Ref480809166|Figura 16]] la caracterización para el panel impactado a 40 y 80 J se observa que las capas del laminado sobre el viscoelásticos se encuentran rotas por el golpe con el impactador deformando incluso a la capa viscoelástica. En las capas inferiores del material compuesto impactado a 40 Joules, hay una disminución brusca del daño produciendo pocas delaminaciones. | ||

Latest revision as of 19:20, 29 September 2022

1 Introducción

El slamming es un evento importante durante la navegación del buque y se presenta como una repentina fuerza que golpea verticalmente el buque en proa y genera energía por el impacto entre el casco de una embarcación y la superficie libre del agua. Esta fuerza se traduce en pulsos de muy corta duración (típicamente del orden de unos pocos milisegundos) que actúan sobre una superficie muy pequeña y que da lugar a elevados picos de presión. La gravedad de este impacto y su daño en la nave es tan impredecible, que los operadores son muy cautos y reducen la velocidad para no sufrir daños adicionales durante las travesías, situación que se ve agravada en el caso de embarcaciones planeadoras de alta velocidad. La complejidad del fenómeno se debe a que en el fondo de la nave ingresa al fluido por la diferencia angular entre la superficie del cuerpo y la superficie del mar, haciendo que la región de contacto se expanda a alta velocidad independiente de la velocidad de la nave. Las respuestas sobre este fenómeno y su influencia en la estructura de las embarcaciones no han podido ser dadas todavía con mucha claridad y hay mucha investigación al respecto.

Las pruebas con modelos realizadas para buscar estas respuestas, van desde modelos localizados de ciertas porciones de la nave, hasta modelos completos del buque que intentan simular la escala real del efecto del slamming sobre la embarcación. Los experimentos con modelos completos de barcos buscan la respuesta global, es bastante caro y a esto hay que sumarle los modelos computacionales y las simulaciones a largo plazo que intentan explicar el daño que produce el golpe de presión en el material de la nave y su envejecimiento prematuro.

Las cargas hidrodinámicas indicadas sobre el casco del buque, definitivamente son de naturaleza dinámica, y estas fuerzas se transfieren de esta manera a la estructura del casco.

El material empleado en el presente trabajo es el de naves construidas de GFRP a base de preimpregnado curado al horno, y este ante el fenómeno de slamming tiene la particularidad de que el golpe del mar se convierte en energía que se disipa produciendo distintos niveles de daño y llega a ser uno de los parámetros más importantes en el diseño de la nave afectando directamente su costo, su capacidad de carga y su confort dejando un daño residual en el laminado que se va acumulando en el material a nivel micro estructural. La energía que se disipa en el material luego del impacto no se distribuye en forma uniforme, sino que la ortotropía del material permite que las solicitaciones impuestas hagan que tenga diferente comportamiento dentro del mismo. Las tensiones y deformaciones sobre el laminado no son uniformes y varían transversalmente saltando entre capas y dependiendo del tipo de compuesto haciendo que este tipo de daño se vuelva impredecible.

El empleo de los materiales viscoelásticos, ha sido una opción para tratar de amortiguar el ruido y el impacto en superficies de estructuras. La propuesta de inserción de capas viscoelásticas es para amortiguar esta propagación de daño debido a las energías que se quedan en el panel luego de los repetidos golpes de slamming sobre el fondo del casco de una nave hecha. Ellos aprovechan que los materiales compuestos tienen relaciones de rigidez elevada pero poca amortiguación combinando los altos niveles de disipación de energía con una rigidez estructural mínima

La propuesta de inserción de capas viscoelásticas va definitivamente a amortiguar esta propagación de daño debido a las energías que se quedan en el panel luego del impacto y que producen daño desde el punto de vista de la micromecánica analítica

Para observar los resultados de esto, se propone reproducir el impacto cíclico de slamming en paneles de GFRP sin modificar para conocer su comportamiento ante este fenómeno, y poder comparar con paneles del mismo material modificado para establecer las bondades y deficiencias de la modificación propuesta. Así como estudiar la energía que se produce en cada uno de los impactos bajo la perspectiva del impacto vertical por caída de peso introduciendo una energía similar a la acumulada en la reproducción del slamming para observar el comportamiento del laminado en su evolución a nivel microestructural

La energía absorbida se considera como un parámetro representativo del comportamiento de los materiales compuestos al ser sometidos a cargas de impacto, y para estudiar el comportamiento energético durante el impacto el empleo de acelerómetros con sistema de adquisición de datos informáticos ha dado buenos resultados para cuantificar energía devuelta mediante la observación de los comportamientos de las fuerzas actuantes y los desplazamiento ocurridos.

2 Método experimental

El equipo de reproducción de slamming el cual se observa en la Figura 1, está compuesto de un conjunto variador-motor eléctrico, que se conectó mediante un eje apoyado sobre dos rodamientos. La leva de acero que va ajustada con chaveta al eje, tenía aligeramientos en su masa para que se encuentre balanceada con el centro del eje y evitar cargas inerciales por su forma excéntrica. El variador instalado permite al motor trabajar a una frecuencia de 200 a 320 RPM, valores en los cuales el conjunto es más eficiente y las vibraciones que produce el equipo al girar no afectan al montaje de las partes. Se colocaron juntas de caucho en las bases de los rodamientos que sostenían el eje, para disipar la energía de reacción de la leva contra el panel y no afecte esta carga lateral al conjunto motor variador. El diseño de la leva hace que la deformación y relajación del panel presionen en forma gradual sobre la cara de contacto y se eviten cargas de golpe de martillo. A un costado del eje se adaptó un interruptor para contar los ciclos que se aplicaban.

Para el ensayo de slamming se confeccionaron paneles de GFRP de material preimpregnado OoA (Out-of-Autoclave curing), el cual estaba refrigerado a -18°C y fue necesario dejar sellado en una bolsa plástica 24 horas para que llegue a la temperatura ambiente sin absorber humedad. El material utilizado fue Gurit WE-91 triaxial que viene en telas de 1 mm de espesor con láminas de 3 capas orientadas en 3 direcciones (0°/45°/90°) cortadas a 270 x 270 mm correspondientes a la dimensión del marco del equipo de ensayo. Se prepararon paneles sin modificar, los cuales corresponden a los realizados con 3 láminas compactadas que se orientaron de forma cruzada y dieron un total de nueve capas (0°/-45°/90°/90°/45°/0°/0°/-45°/90°), siendo la primera capa la que está en contacto con la leva, y la última la que lleva adherida la galga extensiométrica. Se prepararon paneles modificados, los cuales corresponden a los que llevan en su interior una lámina viscoelástica que da un total de 10 capas (0°/-45°/90°/viscoelástico/90°/45°/0°/0°/-45°/90°) con igual consideración de que la primera capa está en contacto con la leva y la última lleva la galga extensiométrica.

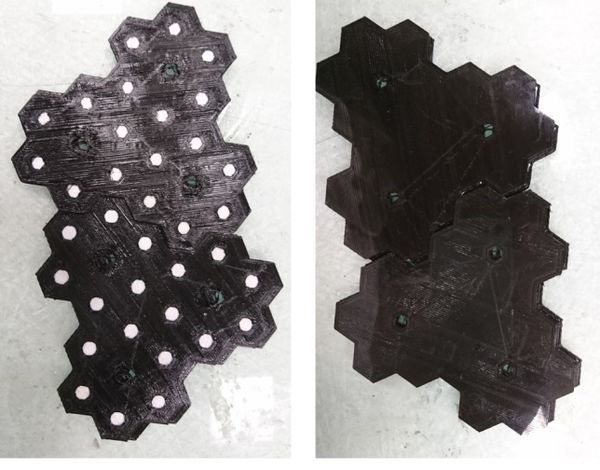

Para la fabricación de las láminas viscoelásticas, se empleó una impresora en 3D marca Sirius con dos extrusores independientes para que no haya contaminación entre los materiales, e imprime sobre una cama caliente de 20 cm x 30 cm mediante la superposición de capas de material. El equipo empleado es del tipo de inyección de polímeros con modelado por deposición fundida y ablanda el material para producir las capas, las cuales son muy precisas y su acabado es casi perfecto. Para la fabricación de la cápsula exterior, se empleó PLA de 1.75mm, y para el elastómero interior se empleó un poliuretano termoplástico lineal o TPU. En la Figura 2 se observan las láminas viscoelásticas.

Ambos se laminaron sobre un útil de teflón para ser sellados al vacío, y bolsa de polietileno. Interiormente se le incluyó la tela respiradora en la parte de arriba, el pelable por ambos lados y tela impermeable final para que el flujo de resina no tape la válvula respiradora que se colocó para mantener el vacío con una bomba. Los paneles modificados y sin modificar, se curaron al horno en bolsa de vacío por ser del tipo OoA, a una temperatura de 120º C durante un tiempo de 120 minutos. Se laminaron de igual forma los paneles con las capas viscoelásticas quedando finalmente curados con el mismo procedimiento.

Fue necesaria la inspección con ultrasonidos de cada una de las probetas fabricadas y evaluar su nivel de calidad. Para esto se empleó una cuba de inmersión para las probetas fabricada por Tecnitest, un cabezal motorizados con un lector con precisión de barrido de 0.1 a 0.2 mm a una velocidad de inspección máxima de 100 mm/seg, y todo conectado al equipo integrado de adquisición y manejo de datos Masterscan 335. Esta caracterización permitió observar el grado de porosidad, obteniendo un mapa C-Scan del laminado.

Se seleccionó una embarcación y se le calcularon los valores máximos permisibles de presión de slamming que ocurren desde la sección media hacia proa en el fondo de la nave, con el propósito de mantener las presiones aplicadas sobre los paneles con valores mucho menores, de tal manera que el fallo del material sea por propagación del daño debido a la carga cíclica. El cálculo se realizó con el empleo de las reglas de clasificación ABS para embarcaciones de alta velocidad, capítulo 3, sección 2.2 Las presiones del fondo de la nave se calcularon para la condición de carga completa, operando a la máxima velocidad de acuerdo con la zona de operación de la nave.

Se realizaron ensayos de flexión en tres puntos para determinar experimentalmente el umbral de presión a partir del cual empieza a producirse daño en el material sin modificar. Se cortaron probetas ya curadas de un panel en forma de tiras de 15 mm de ancho por 250 mm e largo para flexionarlas más allá de su límite elástico, en el cual aparecen las grietas que progresan entre las capas del material.

Una de las características del equipo diseñado para el ensayo, es la distancia de ajuste de la leva que se graduaba moviendo el marco sobre guías perpendiculares al eje del sistema. Esto permitió que se apliquen diferentes deformaciones (δ) correspondiente a la flecha de la probeta y que está directamente relacionada con la deformación unitaria (ε) sobre una de sus caras. Para controlar la ε a la cual se ajustó cada uno de los paneles, se colocó en cada uno, una galga extensiométrica del lado contrario a la presión de la leva. No se ubicó en la parte central porque la presión de la leva la despegaría, sino a una distancia de 40 mm del centro de carga de la misma. En el equipo se pueden aplicar entre 0 a 2050 μm/m medidos en la ubicación de la galga extensiométrica correspondientes al mínimo y máximo alejamiento del panel contra la leva.

Para calcular las presiones máxima y mínima del equipo, así como la presión del umbral de daño y las que se aplicaron a los paneles, se confeccionó un modelo empleando el método de elementos finitos con el programa Ansys. Se empleó elementos sólidos del tipo SOLSH190 con 8 nodos adecuados para el modelado de estructuras delgadas. La carga normal que ejerce la leva sobre el panel, se aplicó sobre la primera capa en una superficie equivalente al área de contacto. La deformación en el modelo varió en forma continua y lineal a través del espesor, mientras que las tensiones fueron discontinuas debido a que la matriz rigidez reducida es función de la orientación de cada lámina. Se lo deformó hasta un valor igual a las microdeformaciones registradas por la galga extensiométrica en dicho punto, con lo cual se obtuvo la fuerza, el valor de la deformación unitaria y la presión aplicada en la zona de la leva

Con el propósito de determinar la resistencia residual de los paneles dañados sin modificar y establecer una comparación, se realizaron pruebas de compresión restringida a probetas que habían sido impactadas con caída de peso por gravedad a diferentes valores de ε. Para realizar este experimento empleó un útil de compresión tras impacto Airbus AITM-0010 como se ve en la Figura 3, en el cual se construyeron cuatro guías que sujetaron a los paneles en sus bordes permitiendo el desplazamiento pero no la rotación.

Cuando se realizaron los ensayos de slamming, se fijaron las revoluciones del equipo de acuerdo con el rendimiento del motor-variador y se aplicaron presiones desde el umbral de daño del material hasta el máximo de ajuste del equipo. Para minimizar la fricción entre la leva y el panel, se colocó grasa de Litio sobre la superficie del panel. Los ciclos de impacto de slamming se agruparon en bloques, con un número total de ciclos que se iban ajustando en función del daño medido mediante la inspección por ultrasonido y permitiendo el enfriamiento de la leva entre dos bloques de ensayos. Se usó un equipo de aire acondicionado para ventilar la cara del panel donde estaba la galga extensiométrica y paños fríos húmedos para bajar rápidamente la temperatura. El chequeo de la temperatura durante la experimentación se controló con un equipo de termografía infrarroja portátil, para garantizar que en ningún punto se superaba la temperatura de transición vítrea (Tg) de la matriz polimérica.

Durante el ensayo se desmontó cada panel entre bloques de impactos de slamming para chequear el daño con ultrasonido. El nivel de daño introducido por cada bloque de impacto de slamming se cuantificó mediante un software de análisis de imagen (imageJ) que permitió contar el número de pixeles correspondientes a cada nivel de atenuación ultrasónica. También se cuantificó el daño al convertir el espectro de colores que proporciona la imagen del equipo de ultrasonido en una imagen en blanco y negro, para separar los bits mayores a 18 decibelios que representan daño.

Se construyó un equipo de impacto vertical por caída de peso. El carro impactador cae por gravedad sobre dos rieles cromados para disminuir el efecto de la fricción. Golpeando una probeta instalada en su base. Posee un sistema antirebote con lector láser para controlar el número de golpes, el cual para los ensayos realizados fue de 1 solo impacto, y tiene instalado un sensor de aceleración o gravitómetro que envía la información a un sistema de adquisición de datos y tabular la fuerza G de aceleración versus el tiempo del impacto.

El equipo adicional posee una estructura en forma de marco al cual se le aseguraron todas las partes. Está sobre la base de impacto que tiene un aligeramiento donde se sitúa la probeta para que la misma esté bajo condición de empotrada en sus extremos. Este aligeramiento tiene dimensiones de 25x25cm y a los costados se sitúan las platinas de sujeción. El impactador fue fabricado con electroimanes para su sujeción y lanzamiento, con pernos guías que permiten añadir más peso al mismo. En la parte inferior tiene la punta de impacto con una esfera imantada. Un motor eléctrico regula la altura del impactador, la cual se mide con una luz láser. En la Figura 4 se observa el detalle del equipo de impacto.

De la información de fuerzas de gravedad entregadas por el gravitómetro, se desarrolló la formulación mostrada acontinuación, correspondientes a las energías y fuerzas actuantes durante la acción del impactador sobre la superficie del panel impactado.

G: número adimensional de gravedad dado por el gravitómetro.

g: aceleración del impactador (m/s2)

t: Tiempo del impacto testado por el gravitómetro (s)

T: tiempo relativo al inicio del impacto (s)

W: Peso impactado (kg)

F: Fuerza de impacto (N)

v: velocidad en un instante de tiempo (m/s)

V: velocidad total relativo al impacto (m/s)

x: desplazamiento del impactador (m)

X: desplazamiento total desde el inicio del impacto (m)

e: energía unitaria recibida por el impactador (J)

E: energía total del impacto recibida por el impactador (J)

ek: energía cinética unitaria entregada por el impactador (J)

Ek: energía cinética total entregada por el impactador (J)

Eo: energía inicial del impactador (J)

Ea: energía absorbida por el material (J)

Ed: energía devuelta por el material (J)

Para diferentes instantes i de t, se aplicó la siguiente formulación para obtener los datos para la curva de la energía devuelta que corresponde a una diferencia de la energía absorbida con la energía máxima producida por el impacto. De tal forma que los resultados de los ensayos de impacto se han procesado para estimar la energía devuelta, y valorar hasta que niveles el panel comienza a absorber daño luego del impacto con las ecuaciones de (1-11).

|

|

(1) |

|

|

(2) |

|

|

(3) |

|

|

(4) |

|

|

(5) |

|

|

(6) |

|

|

(7) |

|

|

(8) |

|

|

(9) |

|

|

(10) |

|

|

(11) |

Los ensayos de impacto se realizaron en diferentes rangos de energía variando el peso impactador y la altura.

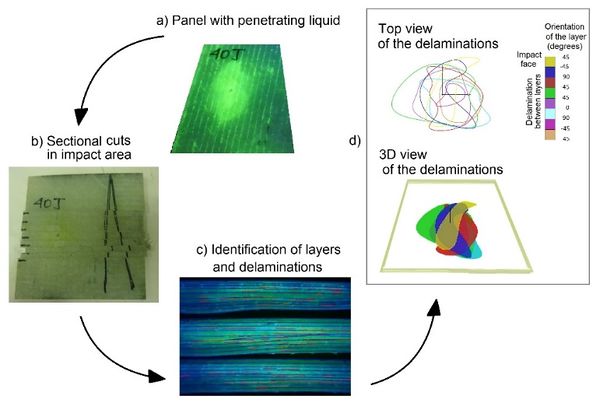

Para observar la evolución de las delaminaciones intralaminares e interlaminares en primera instancia a las probetas impactadas se les realizó la caracterización con tintas penetrantes fluorescentes para exponer las secciones a la luz ultravioleta como se ven en la Figura 5. Para este ensayo, los paneles en la zona del impacto se cortaron de 60 x 60 mm y se perforaron con una broca de taladro de 0.5 mm, con el propósito de sumergirlos en un líquido penetrante fluorescente para que la tinta penetre por las delaminaciones interlaminares e intralaminares y puedan ser observados bajo la luz fluorescente. Luego se realizaron cortes seccionales en las zonas del impacto a cada una de las probetas, para exponerlas a la luz fluorescente montando una secuencia de secciones y poder diferenciar las delaminaciones intralaminares en interlaminares. Con esto mediante el empleo del software Rhinoceros se identificaron las capas y se modelaron en 3D las delaminaciones. Ello permitió relacionar la forma de las delaminaciones con la orientación de las capas.

3 Resultados experimentales

Para el cálculo de las presiones de slamming según las reglas de clasificación abs, se consideró la embarcación cuyas características se muestran en la Tabla 1, y que corresponden a la condición crítica de operación a plena carga. Se consideró un estado de mar en la zona de operación de la nave en las Islas Galápagos para olas de alcance de altura 1,5 a 1,8 m con frecuencias de 14 a 19 segundos de mar de fondo. Según el registro publicado en el web del Instituto Nacional Oceanográfico de la Armada – INOCAR, de la República del Ecuador para los meses de Mayo a Julio.

| Material | GFRP |

| L (eslora) | 12400 mm |

| Δ (desplazamiento) | 7700 kg |

| B (manga) | 4000 mm |

| Τ (ángulo de astilla muerta) | 4° |

| V (velocidad máxima) | 22 Kn |

La presión máxima de diseño en el fondo de la embarcación resultó entre 1800 kN/m2 a 1050 kN/m2 para los valores de astilla muerta de 14° a 38° respectivamente, a lo largo de la eslora de la sección media a proa.

De los resultados del ensayo de flexión en tres puntos para determinar el umbral de daño del laminado se determinó que sobre los 2314 μm/m de deformación, ya no era lineal la curva y correspondía al umbral buscado.

Mediante el modelo FEM del panel se estimó la fuerza de impacto que provocaba deformaciones equivalentes a las que provocan la aparición de daño en el material. Se determinó que el intervalo de presiones en el cual se podía realizar los ensayos de slamming era de 260 a 820 kN/m2. Se aplicó el mismo procedimiento para calcular la presión del umbral de daño, la cual se obtuvo de 358 kN/m2.

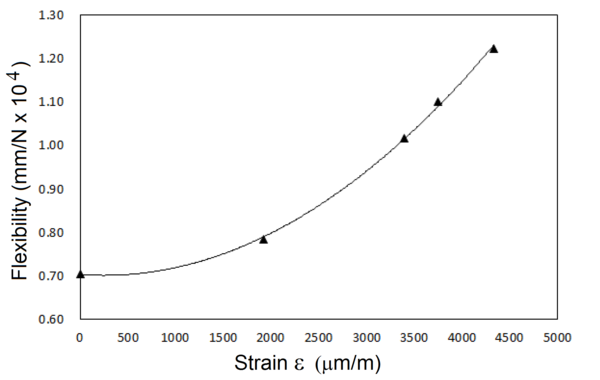

3.1 Paneles sin modificar

Se realizaron los ensayos de compresión tras impacto para 5 probetas que habían sido impactadas a valores de ε iguales a 0, 1921, 3394, 3750 y 4336 μm/m respectivamente, y se observó durante la aplicación de la fuerza que la falla por compresión se daba en la zona dañada como se esperaba porque era la zona más débil del material. Se calculó la inversa de las pendientes de los datos de la Fuerza versus deformación de compresión que se obtienen de la máquina de ensayos, para obtener la flexibilidad del material. La gráfica mostrada en la Figura 6, se presenta el resultado del cálculo la flexibilidad del material y su relación con las microdeformaciones que se obtuvieron en cada impacto. A medida que el material presenta más daño, aumenta su flexibilidad como es de esperarse para el caso de un material compuesto laminado.

En la Tabla 2 se muestra para cada panel sin modificar ensayado, la presión de slamming aplicada por la leva, la ε que se midió con la galga extensiométrica adherida al panel y su correspondiente ε calculada con el modelo del MEF en el centro del panel, la frecuencia regulada en el motor-variador, los ciclos totales de impacto que se aplicaron a cada panel, los grupos de golpes de ciclos de ensayo por el número de veces que se aplicó a cada grupo, y las número de veces que se examinó con ultrasonido sumergido cada panel durante los ensayos.

El panel A que se ensayó con la presión bajo el valor del umbral de daño no presentó variaciones hasta los 1.5x105 ciclos, luego del cual se observó en la zona de presión de la leva la aparición de las micro grietas. Al final de la prueba, el daño en el área de contacto llegó a representar el 15% de la superficie. Las micro grietas tomaron la orientación de la penúltima capa del lado de tensión laminada a de -45°, alineándose y separándose las fibras de esta capa. En la última capa del mismo lado correspondiente a la cara de tensión, se observó daño. El calentamiento de la leva y de la placa durante el ensayo, fue controlable y se mantuvo por el orden de los 55°C.

| Panel # | Presión aplicada sobre el panel (kN/m2) | ε medida con galga extensiométrica

(μm/m) |

ε estimada en el centro del panel

(μm/m) |

Frecuencia (RPM) |

| A | 263 | 650 | 1659 | 211 |

| B | 404 | 1000 | 2660 | 219 |

| C | 633 | 1570 | 4800 | 222 |

| D | 812 | 2000 | 5250 | 310 |

| E | 833 | 2050 | 5340 | 309 |

| F | 427 | 1050 | 2690 | 310 |

| Panel # | Ciclos | Tiempo de aplicación de la carga por ciclo (mseg) | Grupos de ciclos de ensayo x cantidad ejecutada | Número de ensayos de ultrasonido realizado en los ensayos |

| A | 210,020 | 51.68 | 10000 x 6

30000 x 3 20000 x 1 40020 x 1 |

11 |

| B | 150,018 | 66.10 | 10003 x 6

30000 x 3 |

9 |

| C | 181,916 | 68.33 | 5000 x 10

10000 x 4 40440 x 1 51476 x 1 |

16 |

| D | 21608 | 71 | 7516 x 1

2100 x 1 2950 x 1 4042 x 1 5000 x 1 |

2 |

| E | 21000 | 68.43 | 3000 x 3

6000 x 2 |

2 |

| F | 27000 | 76.12 | 3000 x 9 | 0 |

En los paneles de 812 y 833 kN/m2 el número de ciclos de cada grupo en estos paneles dependía de la temperatura de la leva que por la fricción llegaba a los 70°C. Como los métodos aplicados de refrigeración no fueron suficientes, había que detener el ensayo y esperar a que se enfríe la leva. El gradiente de elevación de temperatura varió entre 3° a 10° por minuto. La aplicación de paños húmedos fríos bajaba la temperatura del panel en el orden de los 20°C instantáneamente, lo que permitía ensayar unos ciclos más el panel sin detener el equipo de slamming. Estos paneles, tuvieron un daño mayor en un bajo número de ciclos del orden de 2.0x104.

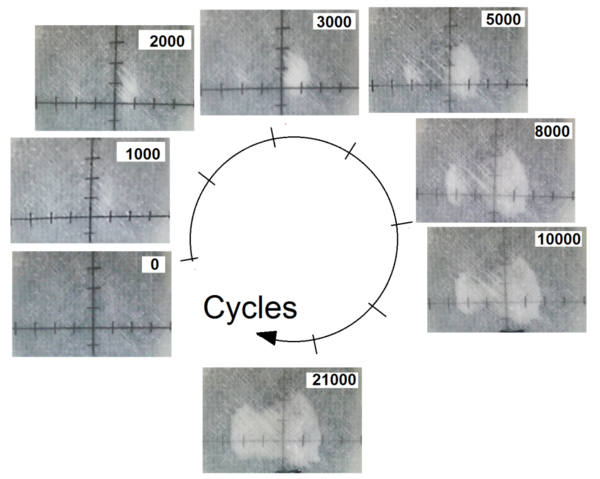

El panel D, llegó al 85% de daño en la zona del contacto con la leva. Se observó que las primeras micro grietas aparecieron a los 200 impactos, y ya eran muy visibles a los 1000 ciclos. Los primeros daños observados como leves sombras de color blanco, se ubicaron en las zonas donde topan los costados de la leva, para luego irse alineando hacia el centro de la superficie de contacto como se observa en la secuencia presentada en la Figura 7 que muestra la evolución del daño a medida que se incrementan los ciclos de golpes de slamming.

La propagación del daño pudo ser observado en tiempo real a este nivel de presión, y se expandió primero por la penúltima capa de -45° laminada del lado de la galga. Al término del ensayo se constató que se habían formado ya roturas en el panel que pasaban de lado a lado en el laminado. En el panel E, se observó el mismo comportamiento del daño y se tuvo un daño de 88% en la zona de contacto con la leva.

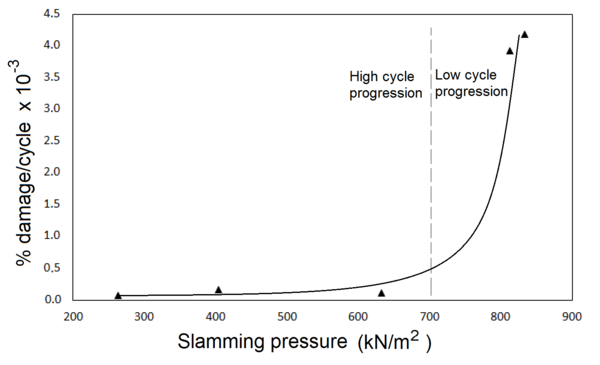

De acuerdo con la relación de porcentaje de daño para el total de ciclos por panel en las diferentes presiones ensayadas, se observa en la Figura 8 la tendencia de daño que se obtuvo con el equipo de slamming. Para presiones mayores a 700 kN/mm2 el daño por ciclo que se impone al material tiene un régimen de progresión de daño de bajos ciclos o del orden de 104 golpes de impactos de slamming. Para presiones menores a este valor, los ensayos son de régimen de progresión de daño de bajos ciclos o del orden de 105 golpes.

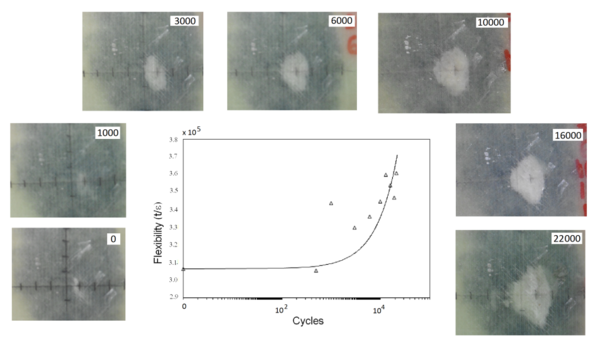

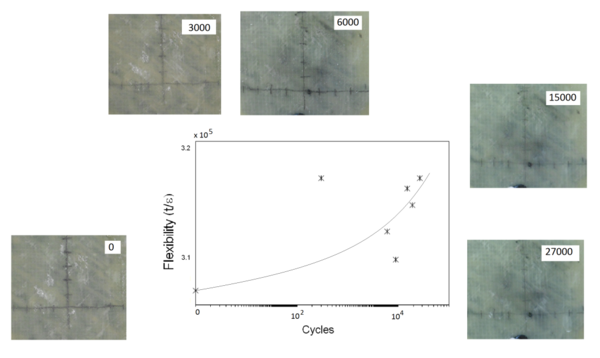

También se realizó un ensayo de bajos ciclos, en el cual se controló el cambio de flexibilidad del panel medido a través de la pendiente de entrada de la curva de la galga extensiométrica. Este ensayo se hizo con lecturas de galga a igual temperatura ambiente. Los bloques de ciclos se ejecutaban hasta que el panel llegaba a los 40° C, y luego se dejaba enfriar todo el conjunto antes de continuar con los ensayos a temperatura ambiente. Se ejecutaron en total 2,2x104 impactos obteniéndose el cambio de flexibilidad y el daño presentado en la Figura 9.

Los paneles fabricados luego de la inspección con ultrasonido, mostraron una cantidad de defectos no superior a los 5% de bits dañados por el proceso de curado, por lo cual fueron utilizados en los ensayos.

Los ensayos de impacto se realizaron en diferentes rangos de energía variando el peso impactador y la altura según se ve en la Tabla 3.

| Valor nominal

de Energía (J) |

Altura del impacto

(m) |

Peso aplicado

(kg) |

Micro deformaciones

obtenidas (µm/m) |

# de rebotes | # de impactos

realizados |

| 10 | 0.18 | 5.549 | 502 | 1 | 1 |

| 20 | 0.37 | 5.549 | 749 | 1 | 1 |

| 30 | 0.55 | 5.549 | 1130 | 1 | 1 |

| 40 | 0.73 | 5.549 | 1401 | 1 | 1 |

| 50 | 0.36 | 13.829 | 1710 | 1 | 1 |

| 60 | 0.44 | 13.829 | 1828 | 1 | 1 |

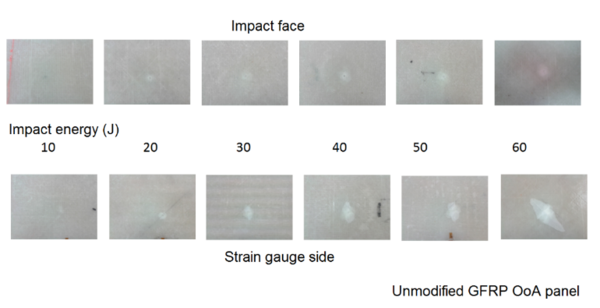

En la Figura 10 se observa la secuencia de daño en los paneles en la cara de impacto y en la cara contraria al impacto para las diferentes energías aplicadas para los paneles sometidos a un solo impacto.

Los impactos de acuerdo al tramado del preimpregnado de los paneles, presentan las direcciones de las manchas de las delaminaciones en las orientaciones principales de la urdimbre del laminado.

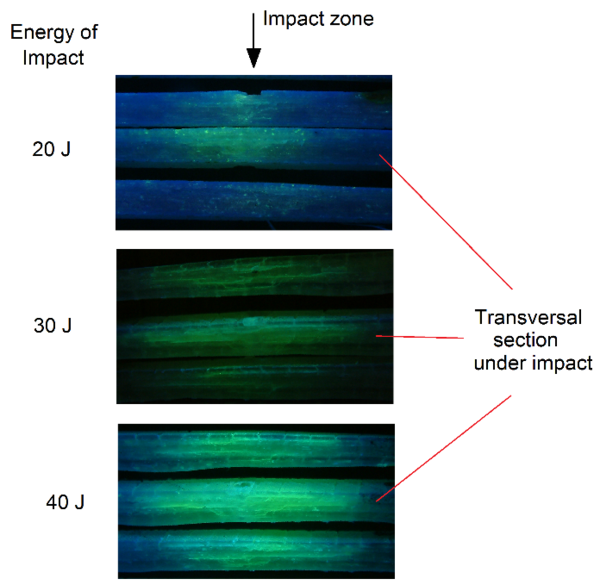

Al realizar la caracterización con tintas penetrantes a los paneles ensayados con un solo impactoç, se pudo observar que efectivamente había ingresado a las delaminaciones, pudiendo apreciarse fácilmente bajo la luz ultravioleta. Las secciones en forma secuencial se exponen a la luz fluorescente como se ve en la Figura 11 para impactos con energía de 20, 30 y 40 J respectivamente, en la cual pueden ser fácilmente observables las delaminaciones interlaminares para levantar los planos de daño intercapas en 3D. También se observa microgrietas como lo es en la imagen a 20 J.

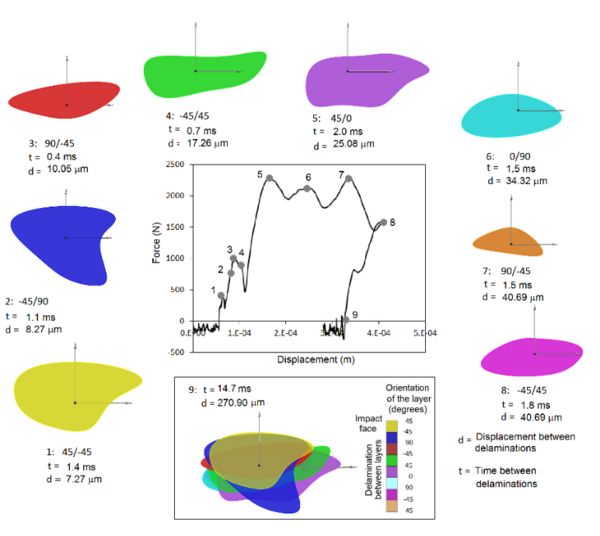

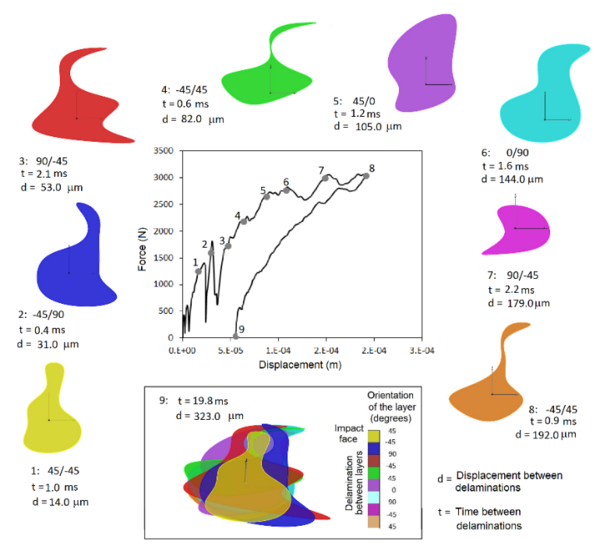

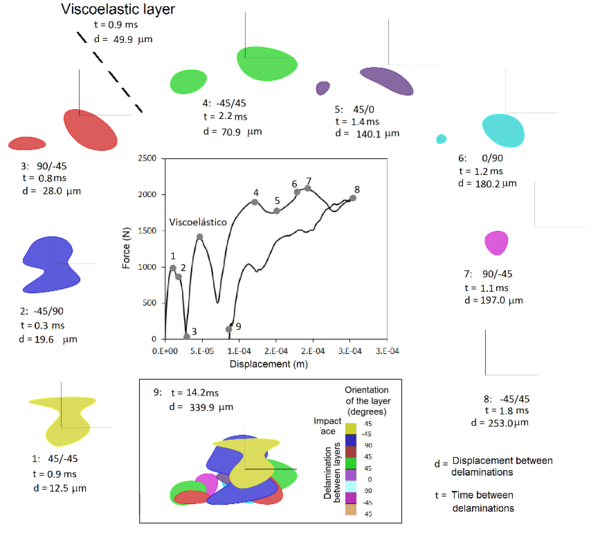

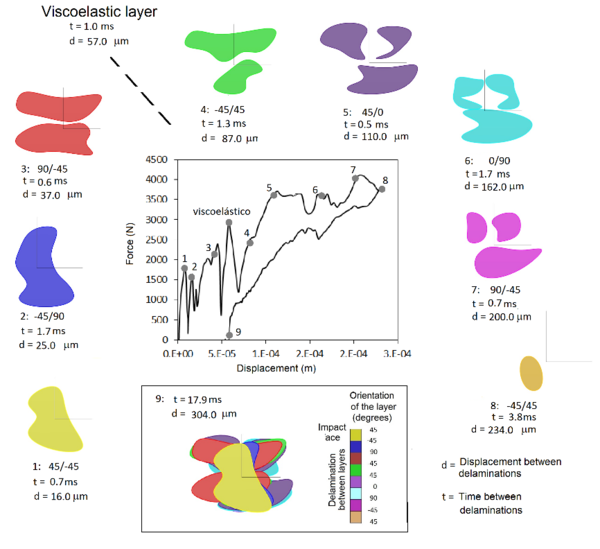

Modelando con el software Rinhoceros las delaminaciones en 3D se obtuvieron los planos de delaminaciones. Los datos generados por el gravitómetro, el cual entrega como información de las fuerzas G que van rompiendo el panel durante los instantes del golpe y luego durante la restitución, se obtuvieron con una frecuencia de 104 Hz. Se observó para cada uno de los ensayos que en los perfiles entregados por el equipo se aprecian los picos de aceleración que se dan entre la rotura de cada una de las capas a medida que encuentra las orientaciones del laminado para luego decrecer mientras el panel comienza a relajarse a medida de que el peso impactador es empujado de regreso dando lugar al rebote. En la Figura 12 de acuerdo con el manejo de datos con la formulación presentada, se observa para el impacto de 30 joules el perfil de la fuerza versus desplazamiento que ha sido comparado con el plano de delaminaciones en 3D obtenido. De igual forma, se tiene la Figura 13 en la cual se comparan las fuerzas actuantes en el proceso de delaminación durante el impacto a una energía de 50 J. Los perfiles 3D están relacionados con los picos que van produciendo el daño en el laminado.

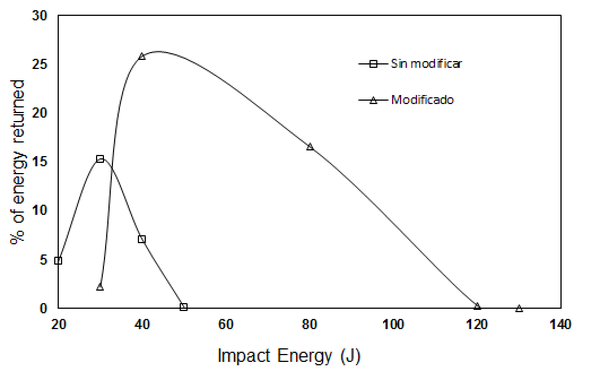

El porcentaje de energía devuelta por los paneles de acuerdo con la energía de impacto aplicada, muestra que sobre los 30 joules la capacidad del material decrece en devolver la energía cinética impuesta y consecuentemente la va a consumir en mayor daño para el material. Este valor se acerca al umbral de daño del material.

3.2 Paneles modificados con capas viscoelásticas

Los ensayos realizados de slamming de paneles modificados con capa viscoelástica para realizar las comparaciones se muestran en la Tabla 4, y corresponden al ensayo del panel G con alta energía de slamming cuya microdeformación está próximo al umbral de daño y al ensayo del panel H con una microdeformación que produce la misma flexibilidad en la lectura de la galga extensiométrica que el panel F no modificado y es de baja energía. No se realizó inspección por ultrasonido sumergido, debido a que la frecuencia de barrido hacia que el haz de sonido al pasar por el viscoelástico lo tome como un defecto.

| Panel # | Presión aplicada sobre el panel (kN/m2) | ε medida con galga extensiométrica

(μm/m) |

ε estimada en el centro del panel

(μm/m) |

Frecuencia (RPM) |

| G | 801 | 1950 | 5315 | 302 |

| H | 343 | 850 | 2324 | 309 |

| Panel # | Ciclos | Tiempo de aplicación de la carga por ciclo (mseg) | Grupos de ciclos de ensayo x cantidad ejecutada | |

| G | 22000 | 81.20 | 1000 x 1

3000 x 3 2000 x 6 |

|

| H | 27000 | 69.90 | 3000 x 9 | |

Durante los ensayos del panel G se observó que sobre los 2000 ciclos la lámina viscoelástica comenzó a separarse del laminado y durante la prueba físicamente se podía notar el deslizamiento de la lámina en ciertas partes de la superficie de contacto con la leva. La temperatura se incrementaba rápidamente variando con ello la cantidad de ciclos por bloque ensayado.

Para el panel modificado H se realizaron se realizaron 2,7x104 impactos a una presión de slamming de 343 kN/m2 como se ven la Figura 14.

Con el propósito de obtener la misma pendiente en la curva de deformación de la galga extensiométrica y ensayar con una flexibilidad similar al panel F. Luego de los impactos se observaron micro daños sobre la superficie, en la cual se relaciona la evolución del daño y el cambio de la flexibilidad por ciclos al igual que la figura anterior. Adicional, el panel no muestra sombras que indique que la lámina viscoelástica se haya despegado. Se controló la temperatura para que los golpes se realicen a no más de 40°C.

Los ensayos de impacto se realizaron en diferentes rangos de energía variando el peso impactador y la altura según se ve en la Tabla 5.

| Valor nominal

de Energía (J) |

Altura del impacto

(m) |

Peso aplicado

(kg) |

Micro deformaciones

obtenidas (µm/m) |

# de rebotes | # de impactos

realizados |

| Paneles modificados con capa viscoelástica | |||||

| 20 | 0.37 | 5.549 | 252 | 1 | 1 |

| 30 | 0.55 | 5.549 | 480 | 1 | 1 |

| 40 | 0.73 | 5.549 | 655 | 1 | 1 |

| 60 | 0.44 | 13.829 | 991 | 1 | 1 |

| 80 | 0.44 | 13.829 | 1040 | 1 | 1 |

En la

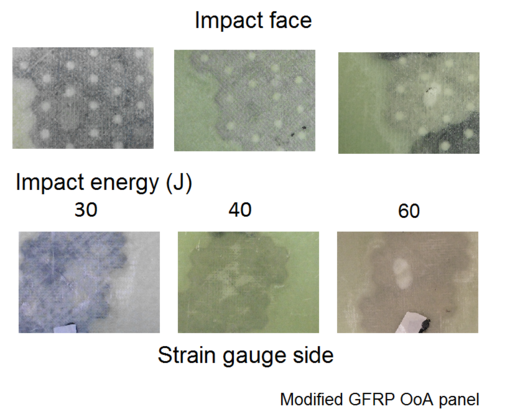

Figura 15 se muestran algunos impactos realizados a los paneles con capa viscoelástica con energías de impacto por caída de peso de 30, 40 y 60 J. Durante los ensayos se observó que disminuyó considerablemente el daño en ambas caras, incluso en el ensayo de 30 J el daño no fue apreciado a simple vista. El ensayo de 60 J, produjo un mínimo daño al panel laminado y hubo desprendimiento de la capa viscoelástica la cual fue observada como una sombra de tono blanquinoso en el laminado.

De los resultados del tratamiento de paneles ensayados con tintas penetrantes fluorescentes, se presenta en la Figura 16 la caracterización para el panel impactado a 40 y 80 J se observa que las capas del laminado sobre el viscoelásticos se encuentran rotas por el golpe con el impactador deformando incluso a la capa viscoelástica. En las capas inferiores del material compuesto impactado a 40 Joules, hay una disminución brusca del daño produciendo pocas delaminaciones.

La modelación en 3D empleando el programa Rinhoceros, mostró la forma como se delaminaron las capas en los diferentes impactos y se relacionaron con las gráficas de Fuerza vs Desplazamiento.

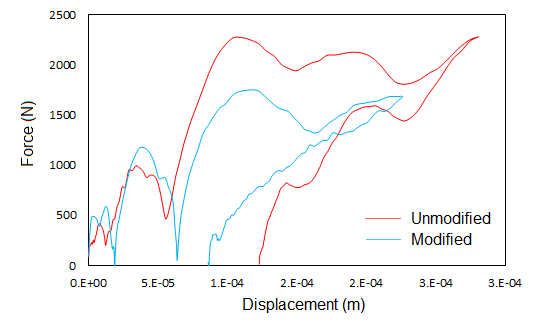

En la Figura 17 se observa el impacto a 40 joules, en la cual se identifica claramente la acción del viscoelástico que produce una variación en la fuerza de delaminación. Esta es disipada antes y después de la capa 3 y la capa 4 del preimpregnado, destacando que este resultado muestra que la delaminación es mínima en la cara superior del viscoelástico, y si existe delaminación en la cara inferior del mismo.

En el impacto a 80 joules, la fuerza produce mayor daño luego de la capa 3 en la cual se ubica el viscoelástico, ya que se registra una magnitud de valores que continua con la delaminación. Esto resultado indica que la capa del viscoelástico se delaminó por ambos lados luego del impacto en la zona del golpe tal como se observa en la Figura 18. La magnitud de la fuerza decae al ejercer presión sobre el viscoelástico, lo que se observa que se inician otra vez las delaminaciones como si fuera la primera capa.

De los ensayos realizados se calculó el porcentaje de energía devuelta por cada uno de los paneles ensayado luego del impacto vertical, en la cual se observa que el panel luego de los 40 joules va perdiendo su capacidad de devolver esta energía y se consume en mayor daño.

4 Discusión

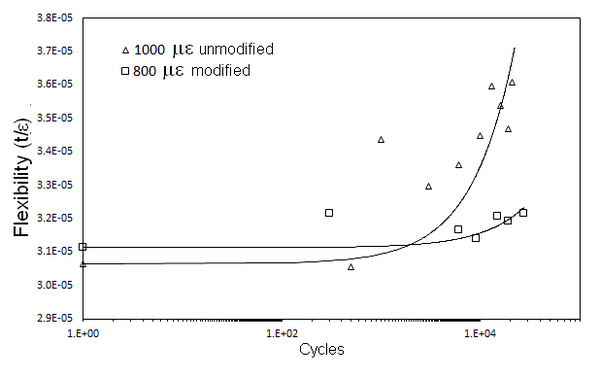

Comparando con los valores de flexibilidad obtenidos a lo largo de la escala de ciclos aplicados, observamos en la Figura 19 que sobre los 5x103 de la escala logarítmica, los paneles sin modificar y modificado comienzan a distanciarse en magnitud. El panel sin modificación gana rápidamente mucha flexibilidad de allí en adelante, mientras que el modificado se mantiene y no cambia significativamente.

El impacto vertical de slamming genera daño a los cascos de las embarcaciones de GFRP a base de preimpregnado curados OoA en la forma como se reprodujo el golpe en los ensayos presentados. Esta evolución del daño para impactos a bajas energías se convertirá en daño a grandes energía luego de un evento de fatiga ya que el fenómeno mencionado es cíclico y su aparición de microgrietas tiene una evolución similar en todos los paneles.

La presente investigación con la inserción de una lámina viscoelástica en los paneles que conforman el casco de una nave construida con material compuesto del tipo GFRP a base de preimpregnado OoA, efectivamente consigue mitigar el daño producido por el fenómeno de slamming mediante la reproducción de los impactos bajo condiciones controladas de laboratorio. La protección del daño presentado permite amortiguar la disipación de energía destructiva protegiendo la estructura del casco y aumentando su vida útil. Esto trae una nueva perspectiva del diseño de las naves y sus escantillonados, ya que la modificación viscoelástica cambia la forma en la cual se distribuyen las concentraciones de tensiones en el casco de las embarcaciones.

El equipo construido para reproducir los impactos de slamming fue suficiente para observar la evolución del daño producido por este fenómeno a nivel de microgrietas, que se fueron uniendo entre sí hasta formar superficies de delaminación fácilmente observables.

Los paneles impactados en niveles de presión con valores sobre y bajo el umbral de daño calculado con el ensayo de flexión en tres puntos, marcaron un parámetro adicional para relacionarlo con el máximo de presión de slamming recomendado por las reglas ABS para el tipo de embarcación seleccionada.

Los paneles tienen la capacidad de perder su resistencia residual cuando son impactados con golpes equivalentes a diferentes valores de presión como lo demostró el ensayo de compresión restringida, donde la rigidez de los paneles va cediendo y aumentando su flexibilidad. Con este resultado se establece la relación directa entre el cambio de flexibilidad de un panel laminado de GFRP y la presión de slamming.

La observación visual de la superficie dañada dentro del área de contacto con la leva luego de un número de ciclos de impacto, sirvió para calcular el porcentaje de daño que guarda relación con los valores de tensión que excedieron el umbral de daño convirtiéndose en microgrietas.

En los paneles no modificados la inspección ultrasónica permitió observar los bits dañados en diferentes instantes del total de ciclos aplicados a cada uno de ellos, sirviendo estos resultados para establecer la gráfica que permite establecer los límites de ensayos de altos y bajos ciclos.

Relacionando el porcentaje de daño con el número de ciclos se obtiene para el material GFRP empleado, una curva con una tendencia de daño/ciclo muy marcada a un cierto valor de presión. Debe considerarse en estos resultados que el valor de presión de la línea de división de altos y bajos ciclos no es fijo, ya que puede variar el umbral de daño el cual depende de la temperatura a la que llegaron los paneles durante los ensayos, así como la cantidad de defectos iniciales que pudieron ser observados con la inspección de ultrasonido.

Existe una diferencia marcada en los ensayos que midieron la evolución del incremento de la flexibilidad del panel modificado versus el sin modificar. Aparecieron menos microgrietas en el panel modificado por lo cual la protección de la capa viscoelástica que da al lado de la cara de tensión es claramente observable.

Si consideramos los defectos obtenidos en la fabricación del panel modificado y sin modificar cuantificados mediante la inspección ultrasónica y la condición de que en este ensayo comparativo se mantuvo fija la temperatura, se explica por qué el panel sin modificar tenía una rigidez más elevada que los anteriores y se comportó como de bajos ciclos de impacto.

El equipo permite reproducir el daño que sufren las embarcaciones de GFRP por los golpes verticales de slamming en navegación, introduciendo como variables la presión y la cantidad de impactos sucesivos, para observar mediante la aparición de las microgrietas su cambio en la flexibilidad.

La introducción de una capa viscoelástica en el panel de GFRP de una embarcación, protege el casco de los impactos destructivos de slamming, y de acuerdo a su intensidad y frecuencia prolongará la vida útil del laminado evitando la disminución de su resistencia residual al convertirse en un fenómeno de altos ciclos.

La caracterización por tintas penetrantes fluorescentes, permitió observar físicamente como el daño no se propaga de igual forma bajo las capas de la lámina viscoelástica, mezclándose este daño entre el golpe de impacto y la tensión normal por la flexión del panel en la cara de tracción. En la Figura 20 se muestran dos secciones de corte en la zona del impacto ya caracterizadas de un panel sin modificar y uno modificado, impactados ambos a 40 Joules. En el panel sin modificar los daños interlaminares e intralaminares se enlazan produciendo roturas interiores en el laminado y separaciones importantes a la matriz. La influencia de la tensión en la cara de tracción se difumina y prevalece la fuerza del impactador que va rompiendo en forma vertical el compuesto.

En cambio en el impacto del panel modificado viscoelásticamente, se observa que el nivel de daño en la parte superior del laminado donde fue el golpe vertical de impacto, tiene una diferencia de daño mucho mayor que la cara inferior donde las grietas interlaminares e intralaminares no puedieron llegar a enlazarse para formar los típicos escalones. La energía de impacto definitivamente fue absorbida por la lámina viscoelástica y esta concentró las tensiones convirtiéndose en mayor energía devuelta por el panel.

Considerando un impacto de más baja energía cercano al umbral de la máxima capacidad del panel de devolver energía, se muestra en la Figura 21, la curva de fuerza versus desplazamiento de un impacto a 30 joules sin modificar y modificado. Las fuerzas que se generan a medida de que se van rompiendo las capas resultan ser aproximadamente 35% mayores para el panel sin modificar, lo cual es el indicativo de que los daños se propaguen más al interior del laminado. Se puede observar claramente como la presencia de la lámina viscoelástica alrededor de los 5x10-5 metros de desplazamiento del impactador hace que decaiga la fuerza bajando su valor total. La influencia de la dirección de las capas también está presente ya que hay similitud de variaciones en ambas curvas pero de diferente magnitud.

De acuerdo con estos resultados, al comparar el perfil de energías devueltas como lo es el caso de las curvas presentadas en la Figura 22, el pico de máxima energía que devuelve el panel es mayor en el modificado con alrededor a 20 Joules, y su pendiente de disminución de porcentaje de energía devuelta permite que esta haya hasta valores de gran energía como lo son 120 a 130 Joules.

Esta capacidad del viscoelástico queda claramente comprobada con este resultado y está ligado directamente con la aparición y evolución de lasmicrogrietas. La vida útil del material al estar relacionada con los impactos de slamming repetitivos durante la navegación, significa que en menor grado la microgrietas evolucionaran en las capas inferiores enlazándose hasta forma delaminaciones luego de una secuencia mayor de ciclos.

La introducción de una capa viscoelástica en el panel de GFRP de una embarcación, protege el casco de los impactos destructivos de slamming, y de acuerdo a su intensidad y frecuencia prolongará la vida útil del laminado evitando la disminución de su resistencia residual al convertirse en un fenómeno de altos ciclos.

5 Conclusiones

- 1) La metodología propuesta, es una forma de reproducción para evaluar el daño durante la navegación, de acuerdo con las presiones de slamming que se registren en el fondo del casco de una embarcación.

- 2) El empleo de la observación del daño cuantificado por el software ImageJ luego del barrido a las probetas con ultrasonido sumergido, permite conocer como cambia la tendencia de daño en el material con los impactos, asi como cuantificar su comportamiento para daños no observables visualmente durante los ensayos de slamming.

- 3) Las presiones ejercidas sobre el GFRP para este caso, tiene su relación con el porcentaje de daño producido por ciclo con una tendencia al aumento brusco de intensidad sobre un cierto valor de presión. Esto es porque las microgrietas que se alinean rápidamente con las fibras de mayor tensión se orientan para llegar a la fractura por la disminución de rigidez y aumento de fragilidad del material.

- 4) El equipo es adecuado para realizar ensayos de impactos de slamming de baja energía en la cual las microgrietas se van alineando en forma interlaminar para a impactos de mediano nivel de energía en la cual el daño interlaminar produce también daño intralaminar.

- 5) La energía de impacto definitivamente fue absorbida por la lámina viscoelástica.

- 6) El GFRP modificado viscoelásticamente se protege de los golpes de impacto cíclico de slamming, y la medida de mantener la flexibilidad es la capacidad de alargar la vida útil del casco de las naves hechas a base de este material.

- 7) La correcta ubicación de las láminas viscoelásticas en las zonas de mayor concentración de tensiones por el golpe de la nave con el mar, es un punto de inicio en la modificación de la construcción naval para producir nuevos tipos de naves más resistentes.

- 8) La demostración realizada con el cambio de flexibilidad de los paneles y su incremento en la resistencia al daño, dejan una puerta abierta a futuras investigaciones.

Referencias

- [1] Abrate, S., 2009, Impact on Laminated Composite Materials. Applications Mechanical, Rev 44-4, pág 155-190.

- [2] ABS, 2015, Rules for Building and Classing High-Speed Craft. American Bureau of shipping, Part 3, chapter 2, section

- [3] Baucoma, J., Zikryb, M., 2005, Low-velocity impact damage progression in woven E-glass composite systems Composites Part A. Applied Science and Manufacturing, Vol 36-5, Pages 658–664.

- [4] Belingardini, G., Bador, V., 2002, Low velocity impact tests of laminate glass-fiber-epoxy matrix composite material plates International Journal of Impact Engineering, Vol 27-2.

- [5] Blake, J., Shenoi, R., 2002, Strength modelling in stiffened FRP structures with viscoelastic inserts for ocean structures” University of Southampton, UK Ocean Engineering 29 849–869

- [6] Brien, T., 1985, Analysis of local delaminations and their influence on composite laminate behaviour. Delaminations and debonding of materials. ASTM STP 876 W.S. Jhonson ASTM.

- [7] Cantwell, W., Morton, J., 1991, The impact resistance of composite materials — a review. The composite Journal Vol 22-5, Pág 347-362.

- [8] Centea, T., Grunenfeldr L., 2015, A review of out-of-autoclave prepregs – Material properties, process phenomena, and manufacturing considerations. Composite Materials, Elsevier Edition, volume 70, Pág 132-158.

- [9] Choi, H., Chang, F., 1992, A model for predicting damage in graphite/epoxy laminated composites resulting from low velocity point impact. Journal Composite Material 26: 2134–2169.

- [10] Choi, H., Downs, R., 1991, A new approach toward understanding damage mechanisms and mechanics of laminated composite due to low velocity impact: part i – experiment. Journal of Composite Material, 25: 992–1011.

- [11] Hayman, B., 1993, Response of sandwich structures to slamming and impact loads”. Composite Materials in Marine Structures, vol. 2. Cambridge University Press, Cambridge, Great Britain (Chapter 9).

- [12] Hermundstad, O., 1995, Hydroelastic analysis of a flexible catamaran and comparison with experiments. 3rd International. Conference on Fast Sea Transportation (FAST), Germany.

- [13] Hou, T., Baghman, J., Evaluation of Sandwich Structure Bonding In Out-of-Autoclave Processing. Technical Paper of NASA Langley Research Center, Hampton, VA 23681. USA.

- [14] House, R., Grant, J., 1996, Viscoelastic Composite Materials For Noise Reduction And Damage Tolerance. Advance Performance Material, Vol 3-3, Pág 295-30.

- [15] Iijima, K., Hermundstad, O. A., Zhub, S. & Moan, T., 2009, Symmetric and antisymmetric vibrations of a hydroelastically scaled model. In Proc. 5th Int. Conf. on Hydroelasticity in Marine Technology, Southampton, UK.

- [16] Jang, B., Wang, C. 1989, Impact resistance and energy absorption mechanisms in hybrid composites”. Composites Science and Technology, Vol 34-4, Pages 305-335.

- [17] Kabsenberg, B., 2011, Slamming or ships: where are we Now?. Philosofical Transactions of Royal Society. Pág 2892-2897.

- [18] Kapsenberg, G., Veer, A., 2002, Whipping loads due to aft body slamming”. 24th Symposium on Naval Hydrodynamics, Japan.

- [19] Kumar, R., Talreja, R., 2001, Linear viscoelastic behavior of matrix cracked cross-ply laminates. Mechanics of Materials 33 (3), 139–154.

- [20] Kumar. S., Ramesh. T., 2003, A continuum damage model for linear viscoelastic”. Composite materials. Volume 35, Issues 3–6, March–June, Pages 463–48.

- [21] Lake, S., Eagle, M., 2007, Slamming of Composite Yacht Hull Panels. The 18th Chesapeake Sailing Yacht Symposium. Marylan.

- [22] Lavroff, J., Davis, M., Holloway, D., 2007, The whipping vibratory response of a hydroelastic segmented catamaran model. In Proc. 9th Int. Conf. on Fast Sea Transportation (FAST), China.

- [23] Lewis, S., Hudson, A., Turnock, S. & Taunton, D., 2010, Impact of a free-falling wedge with water: synchronized visualization, pressure and acceleration measurements. Fluid Dyn. Res. 42, 1–30. (doi:10.1088/0169-5983/42/3/035509).

- [24] Liu, P., Zheng, Y., 2010, Recent developments on damage modeling and finite element analysis for composite laminates: A review, Materials and Design 31 (2010) 3825-3834.

- [25] Lopes, C., Cammanho, P., 2009, Low-velocity impact damage on dispersed stacking sequence laminates. Part II: Numerical simulations. Composites Science and Technology 69 (2009) 937–947.

- [26] Lopes, C., Seresta, O., 2009, Low-velocity impact damage on disperse stacking secuence laminates. Part I: experiments”. Compos Sci Tenchol 69(2009) 926-936.

- [27] Maly, R., Johnson, D., 1996, Cocured Viscoelastic Composite. Smart Structures and Materials, doi:10.1117/12.239104.

- [28] Maly, R., Johnson, D., 1996, Cocured Viscoelastic Composite”. Smart Structures and Materials, doi: 10.1117/12.239104.

- [29] Qin, Z., Batra, R., 2009, Local slamming impact of sandwich composite hulls. International Journal of Solids an Structures 46 (2009) 2011-2035.

- [30] Raghavan, J., Meshii, M., 1996, Time-dependent damage in carbon fibre reinforced polymer composites. Composites Part A 27 (12), 1223–1227.

- [31] Reifsnider, K., 1977, Some fundamental aspects of the fatigue and fracture response of composite materials. Proceedings of the Fourteenth Annual Meeting of the Society of Engineering Science, Lehigh University.

- [32] Sanchez, S., Barbero, E., 2005 “Compression after impact of thin composite laminates. Composite Science and Technology, n. 13, p. 1911 - 1919, España.

- [33] Shim, V., Yang, L., 2005, Characterization of the residual mechanical properties of woven fabric reinforced composites after low-velocity impact. Int J Mech Sci 47:647e65.

- [34] Suárez, J.C., 2016, The effect of slamming impact on out-of-autoclave cured prepregs of GFRP composite panels for hulls. Science Direct, Procedia Engineering 167 ( 2016 ) 252 – 26.

- [35] Sutter, J., Kenner, W., 2011, Comparison of Autoclave and Out-of-Autoclave Composites. Technical Paper of NASA Langley Research Center, Hampton, VA 23681. USA.

- [36] Turon, A., Costa, A., 2006, Simulation of delamination in composites under high-cycle fatigue. AMADE, Spain. Pág 1.

- [37] Wagner, H., 1932, Phenomena associated with impacts and sliding on liquid surfaces. Z. Angew. Math. Mech 12.4

- [38] Zhou, G., 1988, The use of experimentally-determined impact force as a damage measure in impact damage resistance and tolerance of composite structures. Composite Structural 42:375e82.

- [39] Zilong, Z., Xiaoquan, Ch., 2001, An Investigation On The Impact Resistence And Residual Compressive Strength Of Composite Materials. Institute of Aeronautical Materials ID-115 Beijing .

- [40] Zocher, M., Allen D., 1997, Stress analysis of a matrix-cracked viscoelastic laminate. International Journal of Solids and Structures 34 (25), 3235–3257.

Document information

Published on 30/01/18

Accepted on 30/01/18

Submitted on 30/01/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 1 - Materiales, 2018

DOI: 10.23967/r.matcomp.2018.01.012

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?