m (Materiales.Compuestos moved page Draft Compuestos 377245891 to Review 596873121336) |

m (Materiales.Compuestos moved page Review 596873121336 to Mazo et al 2022a) |

(No difference)

| |

Revision as of 13:50, 19 June 2022

1 Introducción

Debido a los actuales problemas de demanda energética y contaminación ambiental a nivel mundial, la generación de energía eléctrica mediante el empleo de una energía renovable y no contaminante como es la energía solar, se considera como una tecnología madura. Dentro de esta, los sistemas de concentración de energía solar (ESC) han despertado un gran interes debido a la elevada eficiencia en la producción de electricidad a partir de la concentración de la radiación en receptores a temperaturas superiores a los 600 ºC. De todos los componentes de los sistemas de ESC, el receptor es la parte más importante, y por lo tanto, el desarrollo de nuevos materiales que puedan ser empleados como receptores solares de alta temperatura (>600 ºC) es uno de los objetivos más deseados en los últimos años. Para estos fines, en la actualidad se emplean fundamentalmente dos tipos de materiales: los métalicos y los cerámicos [1]. Sin embargo, son bien sabidas las limitaciones que presentan estos tipos de materiales para ser empleados bajo estas exigentes condiciones de trabajo, ya que en el caso de los metales éstos están limitados por su temperatura de fusión, y en el caso de los cerámicos aunque su temperatura de trabajo es más elevada su punto débil es su fragilidad. Los composites cerámicos, tipo vidrios de oxicarburoformados por una fase vítrea de SiOC en la que se encuentra homogénamente dispersa otra fase de C, pueden ser unos buenos candidatos para estos requerimientos.

El desarrollo de nuevos materiales composites así como la evaluación in situ del comportamiento real bajo las severas condiciones de trabajo son los factores críticos para el conocimiento de la viabilidad de estos materiales a nivel económico e industrial. De esta forma, la realizacion de ensayos de envejecimiento acelerado permite estimar la vida util de los materiales en servicio.

En la actualidad la mayoría de los estudios de envejecimiento están basados en trabajos teóricos y modelizaciones; muy pocos trabajos hacen una evaluación real del comportamiento que experimentaran los materiales bajo las severas codiciones de trabajo. Cabe destacar los trabajos de Rojas Morin y Fernández-Reche [2], que emplean un disco parabólico (DISTAL-1, Plataforma Solar de Almeria, España) para estudiar la respuesta durante diferentes ciclos térmicos de colectores solares de Inconel 625LCF®. Boubault et al. [3], [4] emplearon un equipo de envejecimiento solar acelerado (PROMES, Odeiro, Francia) para ensayar Inconel 625 recubierto con Pyromark ® 2500. Morris et al. [5] ensayan materials metálicos e intermetálicos. Lalau et al. [1,6] emplearon el mismo sistema de envejecimiento (PROMES, Odeiro, Francia) para ensayar el envejecimiento de Inconel y carburo de silicio (SiC) bajo la medida de la emisión acústica que es una técnica muy sensible para la detección de defectos y su propagación.

2 Procedimiento experimental

Se han empleado vidrios de oxicarburo (SiOC) densos y porosos. Los vidrios de oxicarburo porosos se han obtenido mediante pirólisis a 1100 ºC en atmósfera de nitrógeno de hibridos orgánico-inorgánicos obtenidos mediante el proceso sol-gel a partir de tetraetilortosilicato (TEOS) y polidimetilsiloxano (PDMS) [7]. Los materiales densos de SiOC se han obtenido mediante el empleo de la via cerámica convencional a vidrios de oxicarburo porosos con la intención de obtener materiales en masa libres de porosidad. Para ello los híbrido orgánico-inorgánicos se pre-pirolizan a 600 ºC y se muelen mediante atricion, posteriormente se pirolizan a 1100 ºC. Finalmente se sinterizan empleando un equipo de Spark Plasma Sintering (SPS) a 1500 ºC [8]. En ambos casos se obtienen muestras densas con forma de discos cilíndricos. En artículos precedentes se ha demostrado la presencia de una fase de SiOC que actúa como matriz del composite y un refuerzo de nanodominios de C conformando un material compuesto [5, 6].

3 Resultados y discusión

3.1 Diseño de los ensayos

Tal y como se indicó en un trabajo anterior [9], dentro del proyecto MIRASOL tras un estudio previo de todos los ensayos existentes para la caracterización de estos composites se hizo una adaptación en función del equipamiento disponible. Esto nos permitió el diseño de unos ensayos cuyos resultados permitieran evaluar el grado de idoneidad de los composites para su empleo como receptores solares, y por tanto su viabilidad desde un punto de vista económico como industrial. Las condiciones experimentales fueron elegidas de manera que los receptores solares soportasen altas temperaturas, del orden de 1000 ºC o superiores y teniendo en cuenta las características del equipamiento de los grupos participantes en el propio proyecto.

Los estudios propuestos fueron los que se comentan a continuación [9]:

- Alta temperatura: consistente en el tratamiento térmico de los materiales en un horno eléctrico a 1000 ºC.

- Choque térmico: mediante el empleo de radiación solar concentrada utilizando como concentrador solar una instalación provista de una lente Fresnel que permite ciclos de calentamiento y enfriamiento muy rápidos, se alcanzan temperaturas entre 1000-1200 ºC (Figura 1).

- Ambiente salino: se realiza en cámara cerrada a 35 ºC, humedad del 100 %, y NaCl al 5 %.

- Alta temperatura y humedad: En cámara cerrada a temperatura variable desde -40 hasta 85 ºC y humedad desde la ambiental hasta el 100 %.

3.1.1 Diseño de los experimento de choque térmico

La Figura 1 muestra la instalación solar utilizada para la realización de los ensayos de choque térmico mediante ESC en la que se observa la lente Fresnel empleada como concentrador solar. La instalación está situada en el Centro Nacional de Investigaciones Metalúrgicas (CENIM-CSIC, Madrid). La radiacion solar pasa a traves de una lente Fresnel y es focalizada en un diámetro de 8 mm, lo que supone una concentración de la radiación de aproximadamente 2600 veces [10]. El sistema dispone de un reactor de acero inoxidable donde se introduce el material composite a ensayar. El spot de la radiación solar se mantiene fijo en el centro de la superficie de la muestra durante los ensayos.

La temperatura alcanzada en la superficie de la muestra se mide mediante termopares tipo R situados sobre la muestra justo en la zona donde esta focalizada la radiación solar concentrada. La posición de estos termopares es un parámetro muy importante a tener en cuenta y a controlar durante todo el experimento dado que pequeñas variaciones en su posición pueden dar lugar a grandes diferencias de temperatura, ya que hay un gradiente témico entre el foco (zona central de la muestra) y el extremo de la muestra de unos 500 ºC [¡Error! Marcador no definido.].

3.2 Selección de materiales

Tal y como se ha comentado anteriormente los materiales más empleados como colectores solares son fundamentalmente metales y materiales cerámicos, sin embargo, los nuevos composites de SiOC pueden ser una interesante alternativa para estos usos.

En una primera aproximación [5],[11] se realizaron estudios previos para definir las características requeridas para que los materiales puedan ser empleados como componentes de los sistemas de ESC, así como el comportamiento de diferentes materiales metálicos (aceros, aluminuros de hierro, siliciuros de molibdeno, superaleaciones de níquel) y cerámicos (alúmina y carburo de silicio) a alta temperatura tanto en horno eléctrico como en lente Fresnel. En todos los casos se observó una degradación del material, y su estudio pormenorizado permitió establecer unos mapas que en función de determinados parámetros físicos y mecánicos ayudasen a seleccionar el mejor material o el diseño de un nuevo material en función de los requerimientos específicos deseados.

Otra aproximación se dirigió a la utilización de otros materiales como los composites de oxicarburo de silicio, dadas sus buenas propiedades intrínsecas (alta resistencia a la temperatura y a la oxidación, buenas propiedades mecánicas, etc.) [12, 13, 14 ,15], así como la gran versatilidad que presentan para diseñar sus propiedades. Esto puede llevarse a cabo variando su composición inicial o las condiciones experimentales de procesamiento, tales como método de síntesis, tipo de atmósfera durante el tratamiento de pirólisis, temperatura o tipo de sinterización (convencional o no convencional), etc. En diferentes estudios se ha comprobado que los composites de oxicarburo están formados por una matriz vítrea de Si-O-C y una de C (Clibre) homogéneamente dispersa dentro de la matriz [12].

Se llevaron a cabo estudios a alta temperatura en horno eléctrico [9], [11] donde se comparaba el comportamiento de un material típicamente empleado como colector solar tal y como es el carburo de silicio (SiC) con los oxicarburos de silicio (SiOC) poroso y denso. Estos estudios indicaron, en primer lugar, que el carburo de silicio no soportaba los severos ensayos a alta temperatura ni los de choque térmico. Por otro lado, para el caso de los vidrios de oxicarburo de silicio, ambos, el poroso y el denso, soportaban los ensayos de alta temperatura hasta 10 ciclos, pero a partir de aquí, el SiOC poroso experimentaba una ligera pérdida en peso asociada a la oxidación de la fase de carbono libre (1) mientras que el SiOC denso permanecía inalterado. Dados los buenos resultados obtenidos por estos materiales se realizaron ensayos con radiación solar concentrada empleando la lente Fresnel (Figura 1).

Clibre + O2 →CO2+H2O (1)

3.3 Ensayos de choque térmico

En un trabajo precedente [16] se llevaron a cabo estudios de choque térmico a muy alta temperatura (1200 ºC) con SiC y SiOC poroso y SiOC denso. En el caso del SiC experimentó una rotura catastrófica en el primer ciclo, para el caso del composite de SiOC poroso experimentó una degradación masiva despues del quinto ciclo observándose la formación de un gran cráter en el centro de la muestra, es decir, en el foco de la radiación solar producido por la oxidación del carbono (1). Por otro lado, el composite SiOC denso experimentó una pasivación en toda la superificie del material que impedia o ralentizaba la degradación del mismo . Esto se puede atribuir a la formación de una capa homogénea de cristobalita en toda la superfice de la muestra que produce una pasivación de la misma protegiendo al material de una degradación mayor.

Posteriormente se han llevado a cabo ensayos de envejecimiento empleando una temperatura menor (1000 ºC), para comprobar como afecta esta disminución de la temperatura en la degradación tanto de los composites de oxicarburo de silicio densos como de los porosos. Se descartó el uso de SiC debido a que experimentó una degradación catastrófica tanto en los ensayos de alta temperatura en horno eléctrico como en los de choque térmico en lente de Fresnel. Los ensayos se realizaron como se ha descrito anteriormente, sometiendo a la muestra a ciclos de calentamiento/enfriamiento rápido desde temperatura ambiente hasta 1000 ºC mediante radiación solar concentrada. En principio se plantearon un mínimo de 5 ciclos que se irián aumentando hasta un máximo de 100 ciclos si no se apreciaba la degradación masiva del material compuesto. En la Figura 2 se muestra un ensayo ”in situ” de choque térmico con ESC, donde se puede apreciar como la muestra está situada en la parte central del reactor, y los termopares están situados en diferentes posiciones sobre la superficie de la muestra. Uno de ellos se sitúa justo en el foco de la radiación.

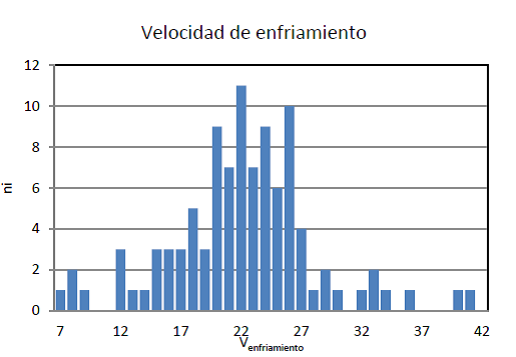

Se realizó un estudio estadístico de las velocidades de calentamiento y enfriamiento de las muestras durante los ensayos de choque térmico (Figura 3). La media de la velocidad de calentamiento alcanzada es de 26 ºC s-1, la velocidad máxima es de 56 ºC s-1 y la mínima de 6 ºC s-1. La moda de esta velocidd ha sido 24 ºC s-1, se observa que casi todas las velocidades de calentamiento están comprendidas entre el intervalo de 18-33 ºC s-1. Por otro lado, la velocidad media de enfriamiento es 22 ºC s-1, siendo la velocidad máxima de enfriamiento 41 ºC s-1 y la más lenta 7 ºC s-1. La moda de la velocidad de enfriamiento es de 22 ºC s-1, estando comprendidas todas las velocidades entre 20-27 ºC s-1.

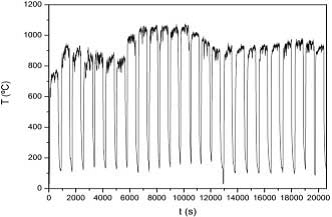

En la Figura 4 se muestra la variación de la temperatura para (a) SiOC poroso y (b) SiOC denso.

Hasta los 25 ciclos ambas muestras resisten bien y no se aprecian cambios significativos en la superficie del material compuesto. En los ciclos posteriores en el composite SiOC poroso se aprecia la formación de un cráter con un fundido blanquecino tal y como se observó en el caso de los ensayos de choque térmico a 1200 ºC [16]. Esto significa que se está produciendo de forma mayoritaria la degradación masiva del material compuesto debido a la oxidación de la fase refuerzo de carbono (1). Para el caso del composite SiOC denso, no se aprecian cambios significativos hasta el ciclo 75 dónde se comienzan a apreciar, sobre todo en la zona del foco, la presencia de granos y cráteres de gran tamaño (200 micrómetros) mientras que la zona más alejada del foco permanece prácticamente inalterada. Tras los 100 ciclos la apariencia es la misma en la zona más cercana al foco, se aprecia la formación de una capa de cristobalita tal y como habíamos observado en los ensayos anteriores a 1200 ºC [16], sin embargo en la parte más alejada del foco el material compuesto permanece prácticamente inalterado.

4 Conclusiones

Los composites de oxicarburo de silicio presentan muy buena respuesta frente al envejecimiento empleando radiación solar concentrada lo que les hace ser unos materiales muy prometedores para ser empleados en el campo de la energía solar, por ejemplo, como colectores solares de alta temperatura.

Agradecimientos

Los autores agradecen al Dr. J.I. Robla Villalba por su ayuda con los sistemas de medida de la temperatura. Este trabajo ha sido financiado por los proyectos ENE2012-39385-CO3-01 (Investigación en Materiales y Diseños Innovadores para Receptores Avanzados Solares (MIRASOL)) del Ministerio de Economía Industria y Competitividad de España y por el proyecto MAT2016-78700-R financiado por la Agencia Española de Investigación y los Fondos Europeos de Desarrollo Regional (Nuevos supercondensadores híbridos basados en electrodos de Nanocomposites de carbono/grafeno deirivados de (oxi)carburos).

Referencias

[1] Y. Lalau, O. Faugeroux, B. Claudet, E. Guillot, D. Andre, M. Huger, A. Proust, T. Chotard, Solar Energy Materials and Solar Cells, 192, pág. 161–169 (2019).

https://doi.org/10.1016/j.solmat.2018.12.017

[2] A. Rojas-Morín, J. Fernández-Reche, Revista de Metalurgia, 47, 2, pág.112-125 (2011).

[3] A. Boubault, B. Claudet, O. Faugeroux, G. Olalde, Solar Energy, 86, pág. 2153-3167 (2012).

[4] A. Boubault, B. Claudet, O. Faugeroux, G. Olalde Solar Energy Materials and Solar Cells, 123, pág. 211-219 (2014).

[5] D.G. Morris, A.López-Delgado, I. Padilla, M.A. Muñoz-Morris, Solar Energy, 112, pág. 246-258 (2015).

[6] Y. Lalau, O. Faugerouxa, E. Guillot, D. Andre, M. Huger, A. Proust, T. Chotard, B. Claudet, Solar Energy Materials and Solar Cells, 172, pág. 59-65 (2017).

[7] M.A. Mazo, A. Tamayo, J. Rubio, Journal of Materials Chemistry A, pág. 23220-23229 (2015).

DOI: 10.1039/c5ta05656j

[8] M.A. Mazo, C. Palencia, A. Nistal, F. Rubio, J. Rubio, J.L. Oteo, Journal of the European Ceramic Society, 32, 12, pág. 3369-3378 (2012).

[9] F. Sallaberry, A. García de Jalón, F. Zaversky, A.J. Vázquez, A. López-Delgado, A. Tamayo, M. A. Mazo, Energy Procedia, 69, pág. 532 – 542 (2015).

doi: 10.1016/j.egypro.2015.03.062

[10] C. Sierra, A.J. Vazquez, Journal of Materials Science, 40, pág.1339-1343 (2005).

[11] F. Zaversky, F. Sallaberry, A. Vázquez, D. Morris, M.A. Mazo, A. Tamayo, R. Casasola Ríos, J.A. Rodríguez Cortés, International Solar Energy Society conference procedings, pág. 1-10 (2014).

doi:10.18086/eurosun.2014.12.03

[12] G.C. Pantano, A.K. Singh, H. Zhang, Journal of the Sol-Gel Science and Technology, 14, 1, pág. 7-25 (1999).

[13] P. Colombo, G. Mera, R. Riedel, G.D. Soraru, Journal of the Ceramic Society of Japan, 93, 7 ,pág. 1805-1837 (2010)

[14] E. Ionescu, H.J. Kleebe, R. Riedel, Chemical Society Reviews, 41, 15, pág. 5032-5052, (2010).

[15] M.A. Mazo, A. Nistal, A.C. Caballero, F. Rubio, J. Rubio, J.L. Oteo, Journal of the European Ceramic Society, 33, pág. 1195–1205 (2013).

http://dx.doi.org/10.1016/j.jeurceramsoc.2012.11.02

[16] M.A. Mazo, I. Padilla, A. Tamayo, J.I. Robla, A. López-Delgado, J. Rubio, Solar Energy, 173, pág. 256-267 (2018).

Document information

Published on 21/06/22

Accepted on 19/06/22

Submitted on 19/06/22

Volume 05 - Comunicaciones Matcomp19 (2021), Issue Núm. 3 - Procesos de Fabricación – Materiales Funcionales., 2022

DOI: 10.23967/r.matcomp.2022.06.030

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?