m (Materiales.Compuestos moved page Draft Compuestos 650064069 to Review 959863012749) |

m (Materiales.Compuestos moved page Review 959863012749 to Jimenez et al 2022a) |

(No difference)

| |

Revision as of 11:24, 28 May 2022

1 Introducción

En el ámbito de aplicaciones aeroespaciales es cada vez mas frecuente el uso de elementos estructurales de material compuesto formado por laminados de fibra de carbono.

Aunque existen materiales y procesos de fabricación ampliamente conocidos y desarrollados durante décadas, se siguen desarrollando nuevos materiales y determinados procesos que mejoran tanto el rendimiento de las estructuras obtenidas[1] como la cantidad de recursos necesarios para la fabricación.

Para validar un nuevo proceso de fabricación o un nuevo desarrollo de laminado de material compuesto, se realizan campañas experimentales que determinan las diferentes propiedades mecánicas y físico-químicas de la estructura [2].

La determinación del contenido en fibra, resina y la fracción de volumen de huecos es una de las pruebas que se realizan comunmente como parte de estas campañas de qualificación de estructuras de material compuesto.

Tradicionalmente el médoto de ensayo mas utilizado para obtener la fracción de volumen en poros, resina y fibra se basa en determinar la diferencia de masa de un espécimen antes y después de la extracción de la resina mediante digestión en ácido sulfúrico.

Los avances en la tecnología de análisis de imagen permiten también obtener esta información mediante el análisis de micrografías en combinación con un post-procesado de la imagen para obtener la proporción de fibra, resina y poros. [3]

Este estudio propone un análisis comparativo de la medición del porcentaje de huecos, fibra y resina sobre un laminado de material compuesto, mediante la técnica de análisis de imagen variando parámetros del proceso de ensayo para evaluar su influencia en la correcta determinación de los porcentajes.

Para contrastar los resultados obtenidos mediante análisis de imagen, el estudio se complementa con la obtención el porcentaje de huecos resina y fibra mediante el método de digestión ácida.

El objetivo es tomar como referencia los resultados obtenidos por digestión ácida (volumétrico) y analizar comparativamente con los resultados obtenidos mediante análisis de imagen (superficial) para contrastar las ventajas y desventajas que puedan extraerse de cada uno de los métodos utilizados.

2 Materiales y métodos

A continuación se describen en detalle los métodos utilizados así como del material usado para extraer las muestras que han servido para la realización de las pruebas experiemntales:

2.1 Material utilizado y extracción de especímenes

El estudio se ha realizado sobre un laminado de material compuesto proporcionado por la Fundación para la Investigación, Desarrollo y Aplicación de Materiales Compuestos – (FIDAMC) [4] en el marco de un proyecto de desarrollo del programa Clean Sky 2.

El proyecto [5], coordinado por Imperial College of London, incorpora el estudio y selección de diferentes materiales compuestos de última generación entre los que se encuentra el laminado de material compuesto aportado por FIDAMC.

El laminado concretamente es un tejido de fibra de carbono reforzada con resina de naturaleza termoplástica de alto rendimiento cuyas propiedades mecánicas y físico-químicas han sido ampliamente estudiadas en el ámbito del proyecto mencionado.

Debido a la naturaleza termoplástica de la resina utilizada para formar este material, el proceso de fabricación del panel ha sido específicamente diseñado para aplicar las condiciones de temperatura necesarias para realizar la consolidación del mismo. Éstas temperaturas son particularmente altas (~343ºC) en comparación con las que normalmente se usan para consolidar laminados de material compuesto basados en resina termoestable (180ºC).

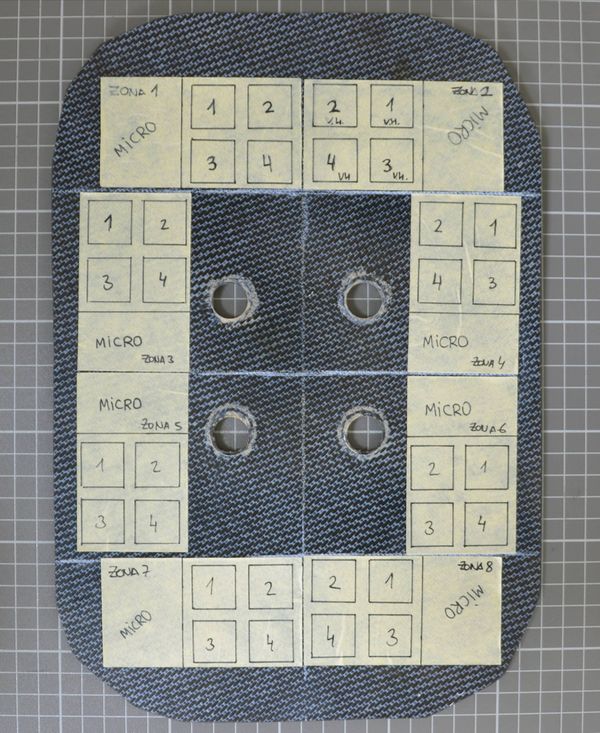

A continuación se muestra el panel utilizado para realizar las pruebas experimentales, así como una identificación de las diferentes zonas y muestras a extraer de cada una de las mismas:

Como se muestra en la figura 1, el panel se divide en 8 zonas diferenciadas de las cuales se extraen muestras para realizar las pruebas experimentales con ambos métodos. Con la extracción de muestras en diferentes zonas del panel se pretende, por un lado obtener una cantidad de resultados adecuada para la correcta interpretación de los mismos que permita el análisis comparativo entre los dos métodos utilizados, y por otra parte se maximiza la superficie cubierta por el estudio con el propósito de identificar cualquier variación de la proporción de resina, fibra y poros a lo largo de la geometría del panel.

Identificación de muestras.

En cada una de las 8 zonas en las que se divide el panel, se han identificado 4 muestras de 20x20mm para la realización de las pruebas mediante el método de digestión ácida y una muestra mayor de la que se extraerá cada espécimen para realizar micrografías sobre ellas y determinar las proporciones de resina, fibra y porosmediante análisis de imagen.

Extracción de muestras.

Para la extracción de muestras se utiliza un disco de diamante refrigerado que permite el corte de las secciones rectas del laminado de material compuesto.

2.2 Método de referencia: Digestión ácida

El método de referencia utilizado para la determinación de contenido en fibra, resina y tasa de porosidad se basa en la norma UNE-EN 2564:2018 [6]. Ésta norma describe el procedimiento experimental a realizar y está orientada a material aeroespacial y en concreto a laminados de fibra de carbono.

2.2.1 Principio de operación

El presente método se basa en la determinación de la diferencia en masa en especímenes antes y después de la extracción de la resina mediante digestión en ácido sulfúrico. La norma de referencia establece dos métodos. El método B (simplificado) es seleccionado para realizar las pruebas experimentales de este estudio debido a que es el apropiado para grandes laboratorios donde se realiza un gran número de ensayos y se toman las medidas de seguridad adecuadas, adicionalmente es el método para el cual el laboratorio está acreditado tanto por ENAC como por NADCAP.

2.2.2 Equipos y reactivos necesarios

Para realizar la prueba experimental se hace uso de:

- Dispositivo de corte, disco de diamante para la extracción de especímenes.

- Balanza con precisión de ±0,1mg.

- Pinzas.

- Matraz Kitasato con embudo Bütcher esmerilado con placa filtratne de porosidad 2 (40-90µm) de doble cuello en forma de pera con embudo de goteo de 50ml, entrada de aire y bomba de vacío.

- Vasos de precipitado de diferentes capacidades.

- Crisol de vidrio sinteriazo de 20ml y montaje para filtración.

- Desecador con gel de sílice como agente de secado.

- Ácido sulfúrico concentrado.

- Solución de peróxido de hidrógeno (300g/l).

- Acetona.

- Agua destilada.

- Estufa eléctrica con control de temperatura.

- Campana extractora de humos.

- Termómetro.

- Baño de arena.

- Kit de densidad.

2.3 Método de estudio: Análisis de imagen

El método de referencia utilizado para la determinación del contenido de poros en plásticos reforzados con fibras usando análisis automático de imágenes es el procedimiento interno del laboratorio TMS PT 2701 [7]. Este procedimiento está basado en la norma AITM 4-0003.

2.3.1 Principio de operación

Este método se usa en materialografía cuantitativa para determinar la fracción de área de poro que se detecta en una microsección pulida de laminado de material compuesto mediante análisis automático de imágenes.

El sistema de análisis automático de imágenes se basa en la separación y evaluación cuantitativa de una imagen en sus elementos con o sin la interacción de un operario. Incluye las acciones de resaltar, detectar y cuantificar las características contenidas en una imagen mediante el uso de parámetros ópticos, geométricos y estereoespaciales.

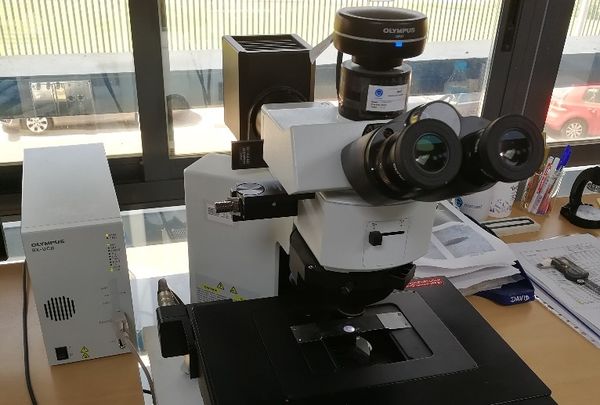

En el contexto de este procedimiento, un sistema de análisis automático de imágenes consiste en un sistema de microscopio de luz reflejada y platina motorizada en ejes X, Y, y Z, una cámara y un software de control/evaluación.

2.3.2 Equipos y dispositivos necesarios

Para la realización del ensayo se debe emplear un sistema de análisis automático de imagen incluyendo en los siguientes componentes:

- Microscopio de luz reflejada.

- Soporte automático programable para controlar el movimiento de la muestra.

- Sistema de enfoque automático de control del movimiento del soporte en el eje vertical a través de software y hardware.

- Cámara de alta resolución y exactitud apropiada.

- Ordenador con software de análisis automático de imágenes para analizar y almacenar las medidas instalado en un área preservada de polvo y vibraciones.

- Elementos auxiliares para la preparación de probetas según ASTM E3 [8] (cortadora metalográfica, pulidora provista de lubricantes y abrasivos necesarios, cápsulas para embutido de probetas y líquido y polvos para la resina de embutido) .

El sistema de análisis automático de imágenes debe estar adecuadamente calibrado con periodicidad anual mediante la medida de estándares/patrones para las magnificaciones utilizadas con el fin de asegurar una determinación exacta y completa de la superficie de ensayo sin solapamiento de los campos de ensayo.

Figura 4. Laboratorio de materialografía. Microscopio utilizado para la realización de ensayos mediante análisis de imagen.

Figura 4. Laboratorio de materialografía. Microscopio utilizado para la realización de ensayos mediante análisis de imagen.3 Procedimiento experimental

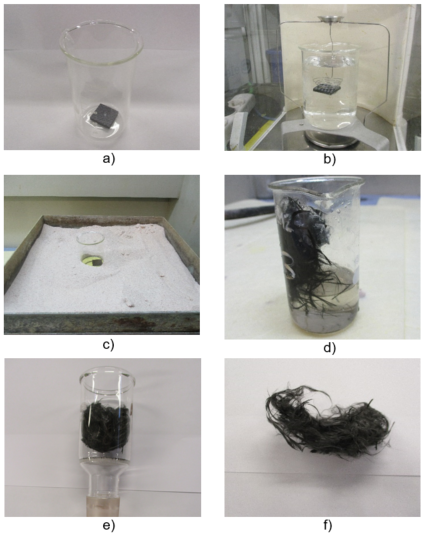

3.1 Procedimiento para la digestión ácida

El ensayo se realiza siguiendo la norma UNE-EN 2564:2018, Método B. El muestreo consiste en cuatro especímenes que se extraen de cada zona del laminado. Se evalúan 8 zonas diferentes por lo que se obtendrán 8 resultados diferentes formados por grupos de 4 especímenes. Los especímenes seleccionados de 20x20mm tienen un peso por espécimen de 1,9g, (dentro del rango 1g – 5g recomendado por la norma).

Antes de comenzar los especímenes son introducidos en el desecador hasta alcanzar una masa constante cuando dos pesadas sucesivas varíen menos de 2mg [9]. Se recogen los valores de masa de cada espécimen. La densidad del laminado se calcula según el método ISO 10119. [10]

Posteriormente se procede a disolver la resina. Para ello se aplica una digestión ácida en ácido sulfúrico. La cantidad de ácido sulfúrico es ajustada para el peso de los especímenes extraídos (50ml para muestras entre 1g y 5g).

Se procede a calentar hasta que la resina comienza a despegar mostrando una coloración oscura del ácido sulfúrico y se deja enfriar hasta temperatura ambiente y se añade la solución de peróxido de hidrógeno (35ml) muy lentamente.

Al añadir la solución de peróxido de hidrógeno la solución se vuelve transparente y las fibras comienzan a subir a la superficie de la solución. Una vez la solución se mantiene transparente, se retiran los vasos del baño.

Se realizan varios enjuagues de las fibras en agua destilada hasta que se elimina por completo el ácido y posteriormente se lavan con 10ml de acetona. Después del lavado se comprueba que las fibras quedan libres de cualquier residuo de resina o adhesivo. Se procede a pesar los recipientes que contienen la fibra y por último se secan a 120ºC durante 45 minutos y se enfrían dentro del desecador para pesar de nuevo y obtener así la masa de las fibras.

Para realizar la evaluación de resultados se utilizan las expresiones (1) para evaluar el contenido en fibra por volumen (Vf), (2) para evaluar el contenido de resina por volumen (Vr), y (3) para evaluar el contenido de huecos (poros) por volumen (Vo).

|

|

(1) |

|

|

(2) |

|

|

(3) |

Donde:

- Vf es el contenido de fibra como % del volumen inicial.

- Vr es el contenido en resina como % del volumen inicial.

- Vo es el contenido en huecos como % del volumen inicial.

- Wf es el contenido en fibra como % de la masa inicial.

- ρc es la densidad de espécimen en gramos por centímetro cúbico.

- ρr y ρf son la densidad de resina curada y fibra respectivamente, ambas proporcionadas por el proveedor del material (ρr = 1.30g/cm3) (ρf = 1.76 g/cm3).

3.1.1 Variaciones al proceso de ensayo

Como se ha comentado previamente, el método de la digestión ácida se utiliza para obtener resultados de referencia sobre los cuales llevar a cabo un análisis comparativo de los resultados obtenidos mediante método de análisis de imagen.

Para ello se tiene en cuenta la incertidumbre de la medida a la hora de analizar los resultados para comprobar que no interfiere en el análisis comparativo de resultados entre ambos métodos.

No obstante, para conocer la potencial diferencia en los resultados que pudiese ser producida una variación en los parámetros de ensayo, se seleccionan algunos especímenes de cada zona para realizar el ensayo variando uno o dos parámetros del mismo.

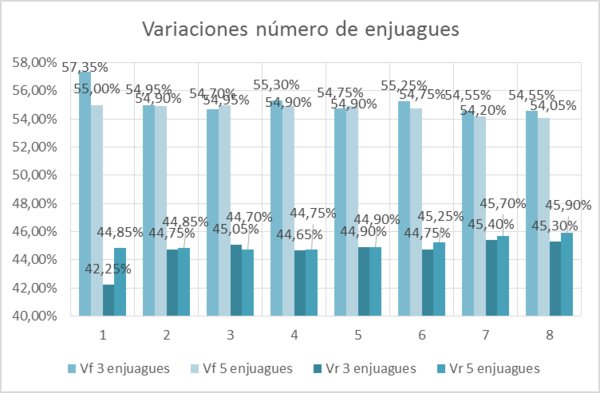

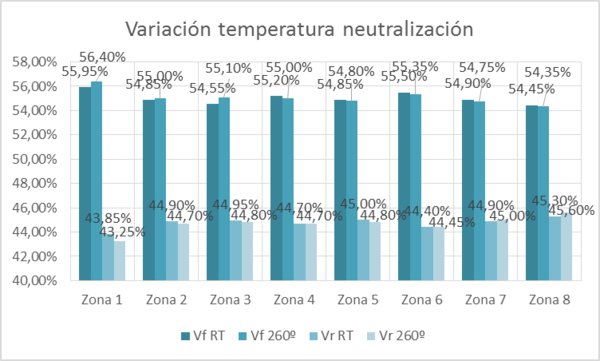

Los parámetros a varíar son la temperatura a la que se realiza la neutralización del ácido con peróxido de hidrógeno y el número de enjuagues que se realizan.

Posteriormente a realizar el baño de arena a 260º, según el procedimiento general se sacan las muestras del baño de arena y se deja enfriar hasta temperatura ambiente para posteriormente neutralizar la solución. El cambio realizado en el proceso es realizar la neutralización inmediatamente después de sacar las muestras del baño de arena para evaluar si hay influencia en los resultados obtenidos.

Respecto al número de enjuagues, aunque en los estándares de referencia no se especifica el número de enjuagues a realizar, el laboratorio realiza 3 enjuagues normalmente para asegurar la correcta eliminación del ácido y cualquier resto de adhesivo u otros elementos. El cambio propuesto para este parametro es la realización de 5 enjuagues en algunos de los especimenes para evaluar si el hecho de realizar mas enjuagues tiene influencia en los resultados obtenidos.

De cada zona (veáse figura 1) se extraen 4 especímenes. En cada zona, el primer especímenes se realiza con los parámetros de referencia, y a los especímenes 2, 3 y 4 se les varía uno o ambos parametros de ensayo respectivamente. De este modo, para cada zona, el ensayo se realiza con los siguientes parámetros:

- Espécimen 1: Tª = RT. Nº enjuagues = 3.

- Espécimen 2: Tª = ~260ºC. Nº enjuagues = 3.

- Espécimen 3: Tª = RT. Nº enjuagues = 5.

- Espécimen 4: Tª = ~260ºC. Nº enjuagues = 5.

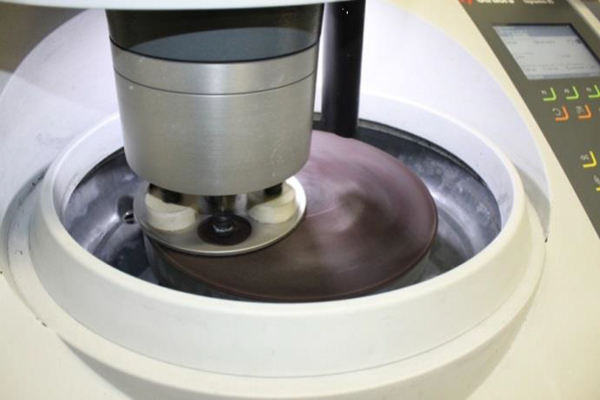

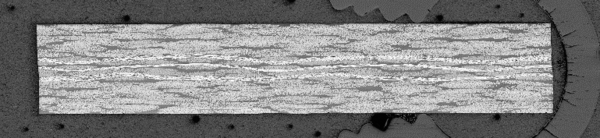

3.2 Procedimiento para el análisis de imagen

El primer paso del procedimiento para llevar a cabo los ensayos mediante éste método es realizar una verificación del sistema de medida. Ésta se realiza con una muestra de referencia cuyo contenido en poros es conocido.

Con el sistema verificado, se procede a la extracción, mecanizado, embutido y lijado + pulido con diferentes tamaños de grano hasta obtener una buena calidad superficial del espécimen.

La orientación de las fibras respecto a la sección a analizar depende de la orientación del material objeto de análisis, en este caso un tejido de fibra de carbono.

Una vez preparadas las muestras, se inspeccionan visualmente para asegurar las buenas condiciones para el ensayo y se colocan en el sistema de análisis de imagen para realizar la configuración del mismo.

Se toma un área representativa de la microsección, la cual debe cubrir el espesor total de la probeta y un área mínima de 20mm2 y se captura la imagen. El nivel de grises se debe ajustar antes de la realización del ensayo. Esto se hace mediante el método conocido como “flicker”.

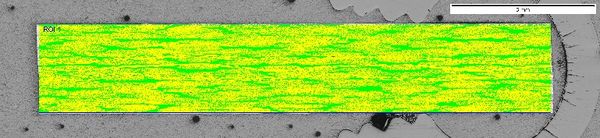

Una vez ajustado el nivel de grises, el umbral, y la luz, se procede a la captura de la imagen de la superficie de ensayo y se procede a la medida del contenido en poro.

El contenido en poro se puede definir como el área total de poros en relación al área total de ensayo. El umbral de detección puede ser ajustado en caso de necesidad. Por último, se descartan las zonas marcadas en el exterior del área de interés para realizar el análisis.

El software de ensayo marca los poros identificados mediante el análisis de fase y proporciona directamente el valor del contenido en poro de la superficie analizada.

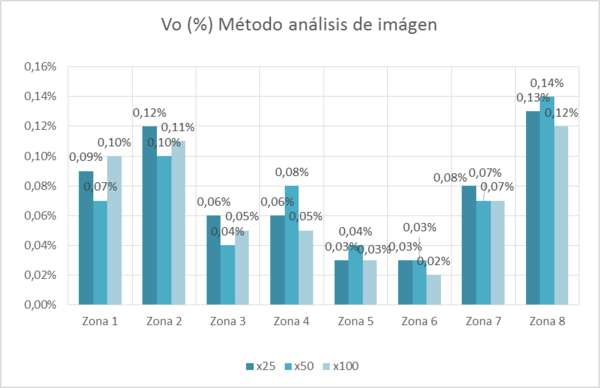

El método de ensayo garantiza una exactitud de medida del 10% (relativa) para una medida del contenido en poro por encima del 1%. Para valores inferiores al 1% se asumirá una exactitud de 0.1% (absoluta).

Conversión de resultados de área a volúmen:

El contenido de poro obtenido mediante medidas analíticas de imagen corresponde a fracciones de área de la microsección pulida. Para determinar el contenido en huecos a través de esta técnica se parte de la premisa de que la evaluación bidimensional del contenido de poros distribuidos aleatoriamente en la superficie de la probeta es representativa de la distribución volumétrica.

De esta forma, la fracción de área representa el valor esperado estadísticamente de la fracción de volumen considerando una distribución aleatoria de los poros. Esta suposición no es válida para los casos en los que se observa una distribución de poros linear significativa en la probeta.

| Zona | Propiedad (%) | Método digestión ácida | Método análisis de imágen | |||||

| P1

RT – 3e |

P2

260º - 3e |

P3

RT – 5e |

P4

260º - 5e |

X25 | X50 | X100 | ||

| Zona 1 | 56.9 | 57.8 | 55.0 | 55.0 | 64.98 | 64.19 | 57.53 | |

| 42.8 | 41.7 | 44.9 | 44.8 | 34.93 | 35.74 | 42.37 | ||

| 0.25 | 0.5 | 0.19 | 0.16 | 0.09 | 0.07 | 0.10 | ||

| Zona 2 | 54.9 | 55.0 | 54.8 | 55.0 | 65.48 | 56.57 | 57.62 | |

| 44.9 | 44.6 | 44.9 | 44.8 | 34.40 | 43.33 | 42.27 | ||

| 0.18 | 0.39 | 0.23 | 0.26 | 0.12 | 0.10 | 0.11 | ||

| Zona 3 | 54.4 | 55.0 | 54.7 | 55.2 | 66.88 | 55.58 | 54.76 | |

| 45.1 | 45.0 | 44.8 | 44.6 | 33.06 | 44.38 | 45.19 | ||

| 0.47 | 0.08 | 0.50 | 0.24 | 0.06 | 0.04 | 0.05 | ||

| Zona 4 | 55.9 | 54.7 | 54.5 | 55.3 | 65.14 | 56.07 | 55.70 | |

| 44.1 | 45.2 | 45.3 | 44.2 | 34.80 | 43.85 | 44.25 | ||

| 0.40 | 0.14 | 0.21 | 0.48 | 0.06 | 0.08 | 0.05 | ||

| Zona 5 | 54.3 | 55.2 | 55.4 | 54.4 | 67.91 | 59.45 | 58.57 | |

| 45.5 | 44.3 | 44.5 | 45.3 | 32.06 | 40.51 | 41.40 | ||

| 0.15 | 0.47 | 0.13 | 0.27 | 0.03 | 0.04 | 0.03 | ||

| Zona 6 | 55.6 | 55.4 | 55.4 | 55.3 | 65.25 | 56.71 | 57.56 | |

| 44.4 | 44.5 | 44.4 | 44.4 | 34.72 | 43.26 | 42.42 | ||

| 0.02 | 0.17 | 0.22 | 0.26 | 0.03 | 0.03 | 0.02 | ||

| Zona 7 | 55.0 | 54.9 | 54.8 | 54.6 | 64.10 | 57.69 | 57.08 | |

| 44.9 | 44.7 | 44.9 | 45.3 | 34.82 | 42.24 | 42.85 | ||

| 0.07 | 0.36 | 0.31 | 0.10 | 0.08 | 0.07 | 0.07 | ||

| Zona 8 | 54.5 | 54.6 | 54.4 | 54.1 | 63.69 | 55.61 | 54.69 | |

| 45.2 | 45.4 | 45.4 | 45.8 | 36.18 | 44.25 | 45.19 | ||

| 0.27 | 0.04 | 0.18 | 0.10 | 0.13 | 0.14 | 0.12 | ||

Si el valor obtenido en el análisis se encuentra cerca del valor límite de un 2.5% de fracción de poros, será necesario realizar una evaluación adicional. Para ello se procederá a realizar una medida adicional en un plano de pulido diferente de la muestra y, dependiendo del resultado obtenido en la segunda medida, será necesario obtener una tercera evaluación en otra sección diferente para evaluar si existe variación del porcentaje de poros a lo largo del volumen del espécimen.

3.2.1 Variaciones al proceso de ensayo

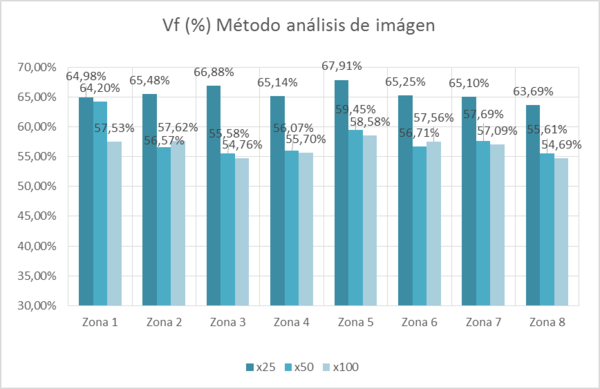

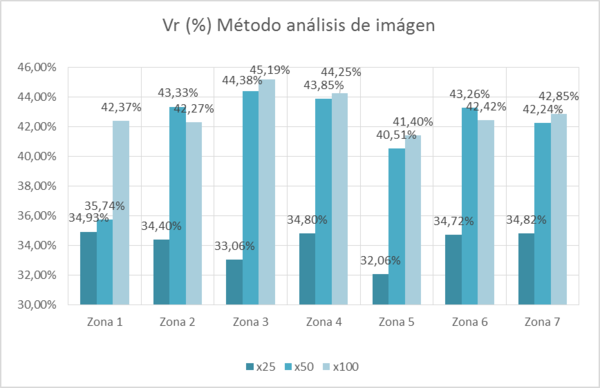

El aumento utilizado para realizar el ensayo es una de las fuentes potenciales de error principales a la hora de realizar la medida. Cuanto menor es la magnificación usada, menor es el tamaño efectivo de pixel. Para estudiar la variabilidad que induce en los resultados el uso de un nivel mayor o menor de aumentos, las muestras estudiadas se han realizado capturando la imagen del área de ensayo con diferentes aumentos en los especímenes extraídos de cada zona.

Específicamente para el nivel de poros, el procedimiento de referencia establece el nivel de aumentos de x100 para realizar las mediciones. Sin embargo, para evaluar la fracción de fibra y resina, no hay normativa de referencia que establezca el nivel de aumentos. Esta variación del nivel de aumentos permitirá evaluar los resultados obtenidos y recomendar un nivel mínimo de aumentos para evaluar la fracción de resina y fibra con fiabilidad.

4 Resultados y discusión

4.1 Resultados obtenidos

En la tabla 1 se muestran los resultados obtenidos mediante digestión ácida y mediante análisis de imagen por cada zona del laminado.

4.2 Discusión

Resultados obtenidos por digestión ácida:

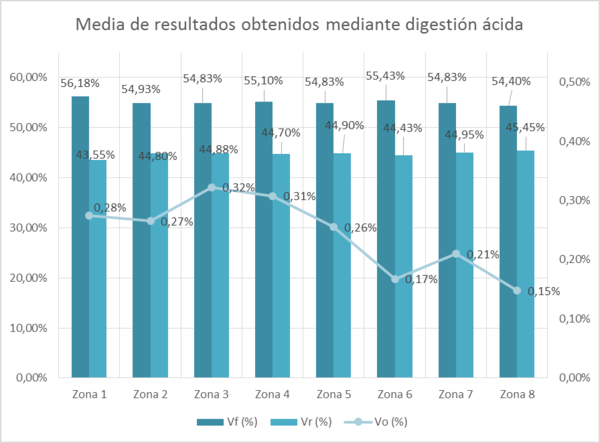

A continuación, en la figura 7 se muestra un gráfico de los resultados obtenidos por digestión ácida para las 8 zonas evaluadas. Esta gráfica muestra en columnas el porcentaje de fibra y de resina obtenida, y en un eje secundario, el porcentaje de poros obtenido. Se observa que la media de resultados obtenidos en los cuatro especímenes evaluados en cada zona, se mantiene sin variaciones considerables a través de la geometría del panel incluso habiendo variado parámetros del proceso de ensayo en los diferentes especímenes extraídos para cada zona.

El volumen de fibra se mantiene entre niveles del 54,40% y el 56,18%, el volumen de resina se mantiene en niveles de entre el 43,55% y el 45,45%. El volumen máximo de poros obtenido es del 0,32%.

Para estudiar la influencia de las variaciones al proceso, se aíslan los resultados de los especímenes por número de enjuagues y por tiempo de espera para la neutralización del ácido.

La máxima variación observada en los resultados obtenidos tanto al variar el número de enjuagues como al evaluar el tiempo de espera para la neutralización del ácido, ha sido mínima (<1,50%). Se descarta así una variación significativa en los resultados motivada por las variaciones al proceso estudiadas.

Resultados obtenidos por análisis de imagen:

Al evaluar los resultados obtenidos por análisis de imagen globalmente, se extrae que la dispersión en los resultados es mayor que las dispersiones obtenidas mediante el método de digestión ácida.

Al estudiar separadamente los resultados obtenidos con cada nivel de aumentos, se observa que para un nivel de x25 aumentos se obtiene un porcentaje de fibra y resina significativamente diferente a los resultados obtenidos para un nivel de aumentos x50 o x100. Entre el nivel de aumentos x50 y el nivel de aumentos x100 se observa una zona aislada (Zona 1) en la que también se obtienen resultados diferentes.

Al evaluar los resultados obtenidos únicamente utilizando el nivel de aumentos x100, se observa que el volumen de fibra se mantiene entre niveles del 54,69% y el 58,58%, el volumen de resina se mantiene en niveles de entre el 41,40% y el 45,19%. El volumen máximo de poros obtenido es del 0,12%. Estos valores son similares a los obtenidos mediante el método de digestión ácida.

5 Conclusiones

Los resultados obtenidos por el método de digestión ácida se pueden tomar como referencia al ser muy repetitivos y tener baja desviación.

La variabilidad en los resultados obtenidos al variar los parámetros del ensayo por digestión ácida resultan ser no significativas.

Los resultados obtenidos mediante el método de análisis de imagen ponen de manifiesto que para un mayor nivel de aumentos se obtienen medidas con mayor fiabilidad.

No se recomienda utilizar el nivel de aumentos x25 para la obtencion de fracciones de fibra y resina puesto que todos los resultados muestran una diferencia significativa con los volúmenes de fibra y resina conocidos.

El nivel de aumentos x50 produce resultados similares al método de referencia en la mayoría de los casos aunque no en todos.

Se recomienda utilizar un nivel de aumentos de x100 ya que en todos los casos se han observado resultados muy similares a los obtenidos por el método de referencia. Además, según el estandar aplicable [vi] para el estudio del poros, se pide un aumento mínimo de x100 para cumplir el tamaño de pixel y la definición adecuada. Al utilizar este nivel de aumentos, con la misma imagen se podrá analizar fibra, resina y poros.

Para la selección del método a utilizar en cada caso, una característica principal que difiere entre ambos es que el método de digestión ácida es un método volumétrico, es decir, presenta como resultado la fracción de volumen; mientras que el método de procesado de imágenes es un método superficial que mide las proporciones de fibra, resina y poros en un plano determinado.

Otra característica principal a tener en cuenta es que la realización de pruebas experimentales mediante digestión ácida involucra agentes químicos, operaciones y equipamiento peligroso, como el ácido sulfúrico concentrado. Por el contrario, al realizar las pruebas con la técnica de análisis de imagen se evita el uso de elementos peligrosos. Esto hace que el uso del método de análisis de imagen sea mas seguro.

Agradecimientos

Este estudio es una actividad complementaria al programa europeo de investigación Aeronáutica Clean Sky 2 JU. Los autores quieren agradecer a los compañeros de la Fundación para la Investigación, Desarrollo y Aplicación de Materiales Compuestos – FIDAMC[iii] que han aportado el material sobre el que se han realizado los diferentes experimentos, como parte de un detalle estructural de que se está desarrollando en el proyecto SHERLOC. [iv]

Referencias

[1] J. Dıaz, L. Rubio, Developments to manufacture structural aeronautical parts in carbon fibre reinforced thermoplastic materials, J. Mater. Process. Technol. 143–144 342–346 (2003)

[2] MIL-HDBK-17-1F Composite Materials Handbook. Volume 1. Polymer Matrix Composites Guidelines for Characterization of Structural Materials.

[3] D. Saenz-Castillo, M.I. Martín, S. Calvo, F. Rodriguez-Lence, A. Güemes. Effect of processing parameters and void content on mechanical properties and NDI of thermoplastic composites. Composites Part A: Applied Science and Manufacturing Vol. 121 308-320 (2019)

[5] [https:// https://]sherloc-project.com

[6] UNE-EN 2564:2018 - Material aeroespacial. Laminados de fibra de carbono. Determinación del contenido en fibra, resina y tasa de porosidad. Ratificada por la Asociación Española de Normalización (2018)

[7] TMS PT 2701 - Determinación del Contenido de Poros en Plásticos Reforzados con Fibras usando Análisis Automático de Imágenes.

[8] ASTM E3 – Standard guide for preparation of metallographic specimens.

[9] EN2743. Aerospace series – Fibre reinforeced plastics – Standard procedures for conditioning prior to testing unaged materials.

[10] ISO 10119: 2002, Carbon fiber – Determination of density

Document information

Published on 01/06/22

Accepted on 28/05/22

Submitted on 28/05/22

Volume 04 - Comunicaciones Matcomp19 (2020), Issue Núm. 1 - Avances en Materiales Compuestos. Nuevos Campos de Aplicación., 2022

DOI: 10.23967/r.matcomp.2022.06.018

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?