m (Scipediacontent moved page Draft Content 587428226 to Harismendy et al 2018a) |

|||

| Line 1: | Line 1: | ||

| − | |||

| − | |||

| − | |||

| − | |||

| − | |||

| − | == | + | <div id="_GoBack" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> |

| − | < | + | J. Gayoso<sup>a</sup>, I. Harismendy<sup>a</sup>, R. Mezzacasa<sup>a</sup>, A. Muelas<sup>b</sup>, M. Zufiaur<sup>b</sup>, I. Vázquez<sup>c</sup></div> |

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"><sup>a</sup>Unidad aeroespacial, División Industria y Transporte, Tecnalia Research & Innovation, San Sebastián, 20009, España</span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"><sup>b</sup> Fibertecnic S.A (Grupo AERNNOVA)., Vitoria, 01013, España</span></div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;"><sup>c</sup> Mecanoplástica, S.A., Irun, 20305, España</span></div> | ||

| + | |||

| + | {| style="width: 87%;border-collapse: collapse;" | ||

| + | |- | ||

| + | | colspan='2' style="vertical-align: top;"|<big>Desarrollo de procesos de preformado y RTM para estructuras altamente integradas</big> | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;"> [[Image:Harismendy_et_al_2018a-image1.png|54px]] </span> | ||

| + | | style="vertical-align: top;"| | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Historia del artículo:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Recibido 5 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">En la versión revisada 5 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Aceptado 31 de Mayo 2017</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Accesible online 21 de Junio 2017</span> | ||

| + | | rowspan='4' style="vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Las puertas/trampas de trenes de aterrizaje están habitualmente compuestas de estructuras sándwich fabricadas mediante moldeo manual y curadas en autoclave. En el presente desarrollo se ha procedido a sustituir este tipo de construcción y su proceso de fabricación asociado por un revestimiento rigidizado monolítico con una retícula para su fabricación mediante moldeo por vía líquida. Específicamente, el proceso seleccionado ha sido el RTM (Resin Transfer Moulding) con la particularidad de que la fabricación se ha re</span><span style="text-align: center; font-size: 75%;">alizado en un único proceso de impregnación/curado (one shot) con el objetivo de eliminar operaciones posteriores de pegado/remachado y de minimizar recanteos/mecanizados posteriores.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Para la obtención de una preforma 3D integrada cercana a la forma final se han desarrollado procesos de preformado para los sub-elementos de los que consta la pieza (piel, rigidizadores en doble T, rigidizadores en C, etc.) así como los procesos de integración de las diversas preformas hasta la obtención de una preforma integrada.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Como resultado se han validado completamente los procesos de preformado y de fabricación mediante la obtención de prototipos a tamaño real de la pieza objetivo.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Este trabajo se incribe dentro del proyecto ATEAERO, con el soporte del programa ETORGAI (SPRI – Gobierno Vasco)</span> | ||

| + | |||

| + | |||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Palabras clave:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Preformado</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">RTM</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"| | ||

| + | |- | ||

| + | | colspan='2' style="vertical-align: top;"|<big>Development of preforming and RTM processes for highly integrated structures </big> | ||

| + | |- | ||

| + | | style="border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;"> [[Image:Harismendy_et_al_2018a-image2.png|54px]] </span> | ||

| + | | style="vertical-align: top;"| | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;border-bottom: 1pt solid black;vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Keywords:</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">Preforming</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">RTM</span> | ||

| + | |||

| + | |||

| + | | rowspan='2' style="vertical-align: top;"|<span style="text-align: center; font-size: 75%;">Landing gear doors / traps are usually composed of sandwich structures manufactured by hand lay up and cured in autoclave. In the present development, this type of construction and its associated manufacturing process have been replaced by a monolithic design manufactured by liquid composite moulding. Specifically, the selected process has been RTM (Resin Transfer Moulding) in a single process of impregnation / curing (one shot) with the objective of eliminating subsequent operations.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">In order to obtain a 3D integrated preform close to the final shape, pre-forming processes have been developed for the sub-elements of the part (skin, double T stiffeners, C stiffeners, etc.) as well as the processes of integration of the various preforms until obtaining an integrated preform.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">The preforming and manufacturing processes have been fully validated by obtaining real-size prototypes of the target part.</span> | ||

| + | |||

| + | <span style="text-align: center; font-size: 75%;">This work is included within the ATEAERO project, with the support of the ETORGAI program (SPRI - Basque Government)</span> | ||

| + | |- | ||

| + | | style="border-top: 1pt solid black;vertical-align: top;"| | ||

| + | |} | ||

| + | |||

| + | |||

| + | ==1 Introducción== | ||

| + | |||

| + | El prototipo objeto del presente desarrollo parte, a escala 1:1, de un diseño de puerta de aterrizaje fabricada por FIBERTECNIC del grupo AERNNOVA adaptada en materiales y sub-elementos a las necesidades propias de un proceso de fabricación por vía líquida fuera de autoclave y calculada en sus secuencias de laminación para ser funcional y equivalente estructuralmente. | ||

| + | |||

| + | Durante el presente desarrollo, partiendo de la geometría dada, se han optimizado y validado diferentes procesos de preformado así como la correspondiente secuencia de preformado. En paralelo se ha procedido al diseño del utillaje de inyección para lo cual se han realizado simulaciones numéricas del proceso de impregnación y un cálculo térmico. Finalmente se ha validado todo el desarrollo mediante la inyección y curado del prototipo final. | ||

| + | |||

| + | ==='''1.1''' Definición del prototipo=== | ||

| + | |||

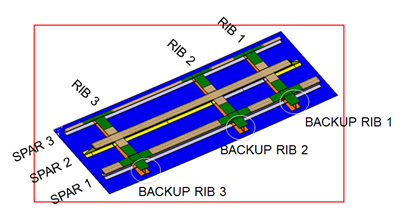

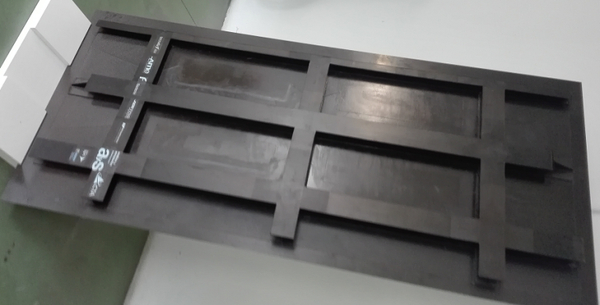

| + | El prototipo, de dimensiones 1775x800 mm, consta de una piel con una ligera curvatura sobre la que se disponen tres rigidizadores longitudinales (spars), dos de ellos de tipo doble T y el tercero de tipo C, y otros tres rigidizadores transversales (ribs), con tres remates finales (backup ribs) | ||

| + | |||

| + | [[Image:Harismendy_et_al_2018a-image5.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 1.''' Definición geométrica del prototipo</span></div> | ||

| + | |||

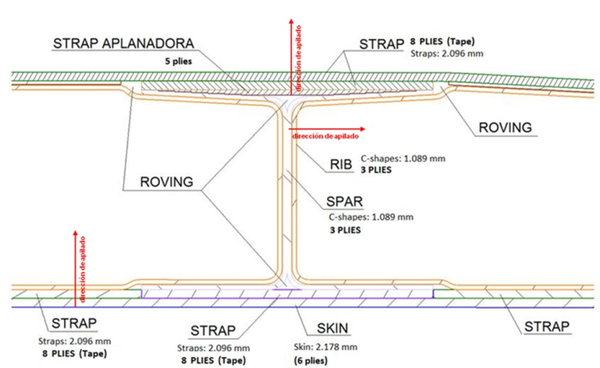

| + | Cada uno de los rigidizadores, que se cruzan entre sí definiendo solapes, consta a su vez de los siguientes sub-elementos: una tapa inferior (strap inferior), uno (Spar 3) o dos (resto de rigidizadores) elementos en forma de C, una tapa superior escalonada (strap aplanadora) y una tapa superior final que describe cruces y da continuidad a las uniones entre rigidizadores (strap superior) | ||

| + | |||

| + | [[Image:Harismendy_et_al_2018a-image6.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 2.''' Elementos de la preforma</span></div> | ||

| + | |||

| + | ==='''1.2''' Materiales=== | ||

| + | |||

| + | Se seleccionan como materiales base del prototipo fibras de carbono en formato unidireccional (275 gsm) y 0/90 (390 gsm) con binder (ligante) preaplicado y resina epoxi de grado aeronáutico. Los espesores, materiales y secuencias de laminación se determinan en función del cálculo mecánico de la pieza (Figura 2). Las zonas en ángulo se rellenan con noodles trenzados de carbono. | ||

| + | |||

| + | Para las operaciones de preformado mediante stitching se han utilizado dos tipos de hilo de cosido, uno de poliéster convencional y un segundo de arámida técnica. | ||

| + | |||

| + | Adicionalmente, en operaciones de fijación secundarias se utiliza fijación semipermanente. | ||

| + | |||

| + | ==2 Diseño del utillaje de inyección== | ||

| + | |||

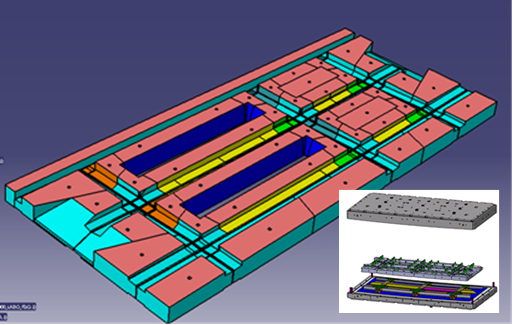

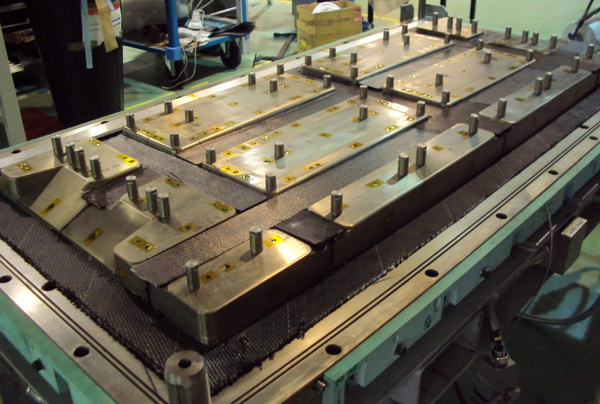

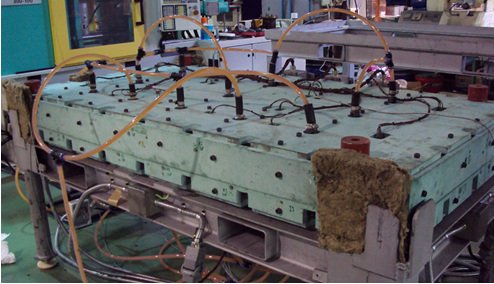

| + | Se diseña un molde para el proceso de RTM que, partiendo de las dimensiones del prototipo, consta de dos semimoldes, cierre mecánico con tornillos, doble junta de estanqueidad y un sistema de calefactado basado en resistencias planas. El control térmico es el resultado de un estudio en el que se definen diferentes zonas de control con el objetivo de garantizar una homogeneidad de temperaturas en el rango de inyección y curado de la resina seleccionada. | ||

| + | |||

| + | Para permitir el desmoldeo de la pieza, entre ambos semimoldes se diseña un sistema de postizos que, al tiempo que generan la geometría de los rigidizadores, permiten su desmontaje una vez inyectada y curada la pieza. Estos elementos móviles serán utilizados en el proceso de preformado para conformar y posicionar los diferentes sub-elementos de la preforma final. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image7.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 3.''' Diseño del utillaje</span></div> | ||

| + | |||

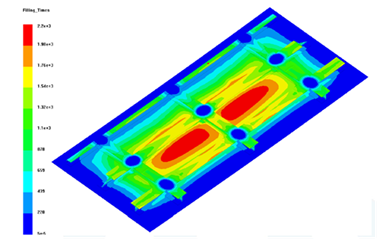

| + | Los puntos de entrada y salida de la resina corresponden con una estrategia de inyección resultado de una simulación numérica del proceso. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image8.png|516px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 4.''' Simulación del proceso de llenado</span></div> | ||

| + | |||

| + | ==3 Valoración de tecnologías de stitching (cosido)== | ||

| + | |||

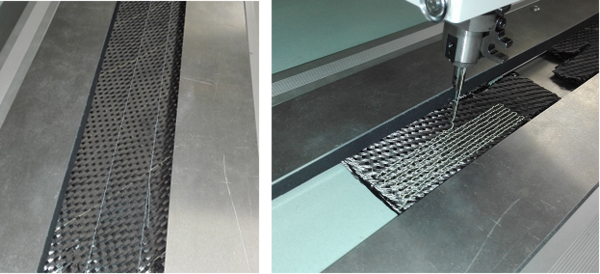

| + | Entre los procesos de preformado valorados, se ha investigado y puesto a punto un proceso de stitching (cosido) con el objetivo de incorporar este tipo de tecnología a la fabricación de la preforma. | ||

| + | |||

| + | En particular se valoraron las uniones entre la piel y los rigidizadores así como su uso en operaciones secundarias de unión en la fase de preformado de los propios rigidizadores. | ||

| + | |||

| + | La tecnología de cosido seleccionada fue el lock stitch, con cosidos de tipo recto y dos tipos de hilo de cosido: aramida (cosido estructural) y poliéster (cosido convencional). | ||

| + | |||

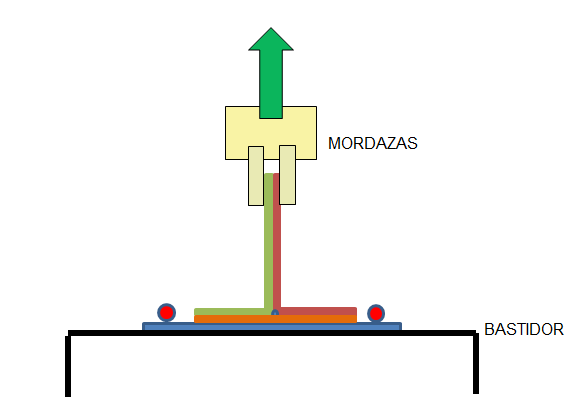

| + | Para ello se definió una metodología de fabricación y ensayo de elementos representativos para valorar su comportamiento a pull-out así como la influencia de las operaciones de stitching en este tipo de mecanismo de fallo. | ||

| + | |||

| + | Con los mismos materiales, secuencias de laminación y espesores definidios para la piel, straps inferiores y rigidificadores doble T, se fabricaron por infusión paneles para ensayar probetas de tipo T. | ||

| + | |||

| + | [[Image:Harismendy_et_al_2018a-image9.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 5.''' Metodología de validación de uniones rigidizador-piel con stitching estructural</span></div> | ||

| + | |||

| + | Además de la referencia se estudiaron dos tipos de estrategias de cosido: Siendo el cosido rigidizador-piel realizado en aramida en ambos casos, en una variante se realizó un cosido estructural con aramida también en el alma de las probetas y, en el otro, se utilizó poliéster en esta zona. | ||

| + | |||

| + | Para todos los casos se detectó un primer fallo, correspondiente al inicio de la grieta por la zona del ángulo. Tras ese fallo inicial se continúa el ensayo hasta llegar a la rotura última, que se produce tras la propagación de la grieta por el despegue de una de las alas de la piel. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image10.png|414px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 6.''' Ensayo de pull-out</span></div> | ||

| + | |||

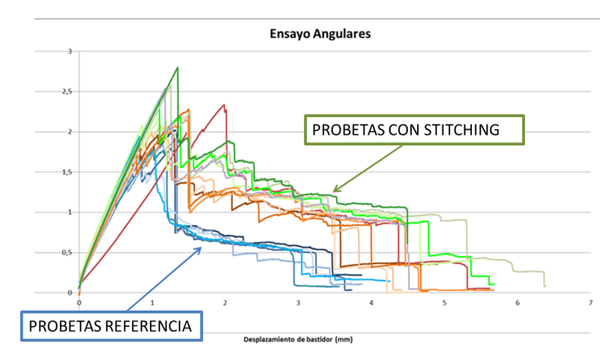

| + | Los resultados arrojan una mejora de hasta el 34% respecto a la referencia para la carga máxima, produciéndose el fallo último a un valor de carga hasta un 95% superior a la referencia. Además, el desplazamiento del bastidor para alcanzar estos valores también aumenta hasta un 49%. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image11.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 7.''' Resultados del ensayo de pull-out</span></div> | ||

| + | |||

| + | Del análisis de los resultados se concluye que el cosido estructural en el alma no es relevante y, por tanto, para los preformados en esa zona es más conveniente el uso de hilos convencionales de poliéster. | ||

| + | |||

| + | En el caso del cosido estructural de los rigidizadores a la piel, se demuestra su interés no solo con propósitos de preformado sino también con el objetivo de mejorar el comportamiento mecánico de la pieza final. | ||

| + | |||

| + | ==4 Proceso de preformado== | ||

| + | |||

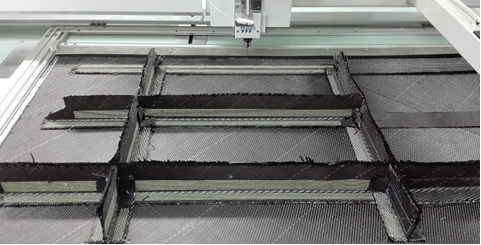

| + | Partiendo del diseño 3D y mediante la utilización de un software específico se cortan individualmente todas las telas que componen los laminados de los diferentes elementos de la preforma final a neto, a excepción de la piel que se corta con creces para posibilitar su recanteo posterior. | ||

| + | |||

| + | Del desarrollo y validación de diferentes tecnologías de preformado adecuadas para los materiales, espesores y geometrías de los componentes de la preforma final se seleccionan dos métodos: Hot Forming, según un ciclo previamente optimizado, y Stitching (Cosido), distinguiendo entre dos clases de cosido: cosidos no estructurales (hilos de poliéster) y estructurales (aramida), según el estudio previo realizado. En el caso de los cosidos estructurales estos se utilizan solo en una de las dos mitades del prototipo para la correspondiente evaluación comparativa. | ||

| + | |||

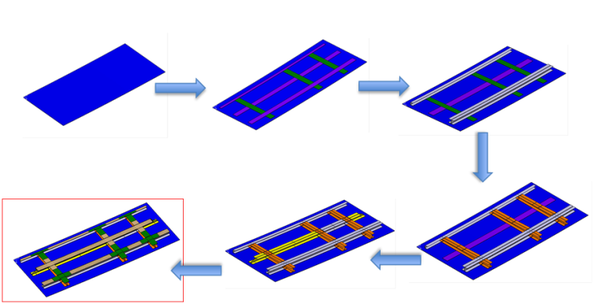

| + | Se define una secuencia de preformado según las siguientes fases: | ||

| + | |||

| + | :* Preformado de la piel | ||

| + | |||

| + | :* Preformado de los straps | ||

| + | |||

| + | :* Posicionado de straps inferiores sobre la piel | ||

| + | |||

| + | :* Preformado parcial de ribs y spars | ||

| + | |||

| + | :* Posicionado/Unión de ribs y spars sobre los straps inferiores/piel incluyendo noodles de relleno | ||

| + | |||

| + | :* Preformado final de ribs y spars sobre el propio molde de inyección | ||

| + | |||

| + | :* Colocación de noodles, straps aplanadoras y straps superiores | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image12.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 8.''' Secuencia de preformado</span></div> | ||

| + | |||

| + | ==='''4.1''' Preformado de la piel=== | ||

| + | |||

| + | Dada la geometría de la piel, una superficie casi plana con una leve curvatura, se identifica como método más idóneo para el preformado el hot-forming. Con este método se conforma la piel de una sola vez mediante la aplicación de calor y un vacío de compactación. | ||

| + | |||

| + | Se utiliza el propio molde de inyección como útil de preformado colocándose los tejidos según la correspondiente secuencia de laminación y sometiéndolos a vacio y temperatura según un ciclo de activación del binder previamente validado. | ||

| + | |||

| + | Al realizar el preformado sobre el propio molde se obtiene una preforma de la piel con su geometría final. | ||

| + | |||

| + | ==='''4.2''' Preformado de straps=== | ||

| + | |||

| + | En el caso de los componentes de las tapas superiores e inferiores de los rigidizadores, al tener una geometría plana, se opta igualmente por un proceso de hot-forming. El preformado, una vez apiladas las telas cortadas a neto, se realiza fuera del molde, en un equipo específico, según el ciclo definido para el caso de la piel. | ||

| + | |||

| + | Los straps inferiores se posicionan mediante el uso de una fijación semipermanente sobre la piel en su posición final. El resto de straps se posicionarán posteriormente. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image13.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 9.''' Preformado (Hot Forming) de straps</span></div> | ||

| + | |||

| + | ==='''4.3''' Preformado inicial de ribs y spars=== | ||

| + | |||

| + | Las diferentes telas que componen la parte central de los rigidizadores se preparan en una primera fase mediante su unión a través del alma mediante stitching. Una vez realizada esta unión se generan preformas tipo T mediante la aplicación de presión y calor sobre un utillaje específico que genere el radio de curvatura del diseño. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image14.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 10.''' Preformado (stitching) de ribs y spars</span></div> | ||

| + | |||

| + | Estas preformas intermedias se posicionan sobre los straps inferiores (ya situados en la piel), procediéndose en algunos casos al cosido estructural de los mismos a la piel. De forma previa a esta operación se colocan los noodles de relleno en la zona del radio. | ||

| + | |||

| + | Como resultado se obtiene una preforma intermedia a falta del plegado superior de los ribs y spars y la colocación de los straps superiores. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image15.png|528px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 11.''' Unión rigidizadores – piel</span></div> | ||

| + | |||

| + | ==='''4.4''' Preformado final de ribs y spars y colocación de straps superiores=== | ||

| + | |||

| + | El proceso de preformado final se realiza en el propio molde de inyección. La preforma intermedia obtenida se posiciona en el semimolde inferior y se procede a la colocación del sistema de postizos del molde. Una vez colocados, éstos se utilizarán como útiles de preformado, procediéndose al plegado de las alas superiores de ribs y spars y realizándose un último ciclo de hot-forming con un utillaje calefactado diseñado exprofeso. | ||

| + | |||

| + | Finalmente se colocan los noodles, straps aplanadoras y superiores, generándose la preforma final. | ||

| + | |||

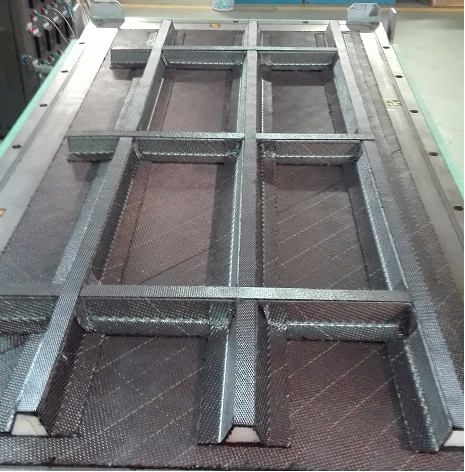

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image16.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 12.''' Preforma final</span></div> | ||

| + | |||

| + | ==5 Proceso de Inyección== | ||

| + | |||

| + | Una vez cerrado el molde de RTM la inyección se realiza según la estrategia resultado de la simulación numérica realizada. | ||

| + | |||

| + | La resina se inyecta por 9 puntos y perimetralmente a 2 bares y se realiza vacío por otros 6 puntos. El curado se realiza en el propio molde una vez finalizada la inyección. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image17.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 13.''' Proceso y utillaje de RTM</span></div> | ||

| + | |||

| + | Como resultado se obtiene un prototipo bien impregnado y de buena calidad superficial. Una vez desmoldeado la única operación que ha sido necesaria para obtener la geometría final ha sido un recanteo de la piel. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image18.png|600px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 14.''' Prototipo inyectado y curado</span></div> | ||

| + | |||

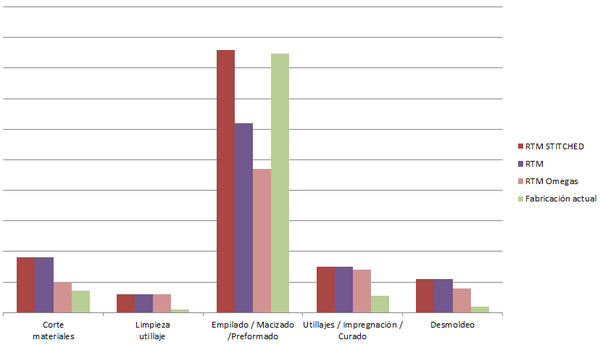

| + | ==6 Análisis económico== | ||

| + | |||

| + | Con el objetivo de analizar la viabilidad económica del proceso de fabricación desarrollado se ha realizado un análisis económico en términos de costes asociados a mano de obra, horas de uso de equipamiento y coste de materias primas tomando como referencia el proceso de fabricación habitual. | ||

| + | |||

| + | Se comparan, entre otros, los siguientes procesos: | ||

| + | |||

| + | :* RTM STITCHED: Corresponde al proceso desarrollado en el cual la totalidad de la puerta tiene cosidos estructurales entre rigidizadores y la piel | ||

| + | |||

| + | :* RTM: Proceso similar al anterior pero con una preforma en la que no se utilizan cosidos estructurales | ||

| + | |||

| + | :* RTM OMEGAS: Se estudia un tercer caso en el cual, con un proceso de fabricación similar, la geometría consta de perfiles omega en lugar de doble T, lo que simplifica las operaciones de preformado. | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | [[Image:Harismendy_et_al_2018a-image19.png|486px]] </div> | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 15.''' Preforma equivalente con perfiles tipo omega</span></div> | ||

| + | |||

| + | [[Image:Harismendy_et_al_2018a-image20.png|600px]] | ||

| + | |||

| + | <div class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

| + | <span style="text-align: center; font-size: 75%;">'''Figura 16.''' Comparativa horas de mano de obra entre procesos (desglose por operaciones)</span></div> | ||

| + | |||

| + | Del análisis de los datos se observa que el proceso desarrollado es competitivo en mano de obra si se opta por no realizar operaciones de stitching estructural. En el caso de optar por un proceso de RTM con una geometría basada en piel y perfiles tipo omega se observa una disminución apreciable. | ||

| + | |||

| + | El aumento derivado del uso de cosidos estructurales podría ser un sobrecoste aceptable en términos de mejora de propiedades mecánicas, en función del tipo de cargas a soportar por la pieza. | ||

| + | |||

| + | En cuanto a las horas de ocupación de utillajes (molde RTM vs utillajes autoclave) se obtienen resultados equiparables para el RTM con perfiles doble T, observándose una mejora apreciable en el caso de optar por perfiles tipo omega. | ||

| + | |||

| + | En lo referente a coste de materias primas, la reducción de coste para el proceso de RTM desarrollado alcanza hasta un 25%. | ||

| + | |||

| + | En conclusión, en función de la geometría de la pieza, tolerancias dimensionales, requisitos mecánicos y el número de piezas a fabricar, los procesos estudiados de moldeo por vía líquida (RTM) son competitivos. | ||

| + | |||

| + | ==7 Conclusiones== | ||

| + | |||

| + | Se ha demostrado la viabilidad técnica de fabricar fuera de autoclave mediante procesos de fabricación por vía líquida de piezas complejas geométricamente. Además, se han eliminado la práctica totalidad de las operaciones post-proceso mediante la generación de preformas de fibra seca altamente integradas y cercanas a la forma final. | ||

| + | |||

| + | El análisis económico realizado demuestra también la viabilidad económica del proceso en función del número de piezas a fabricar. | ||

| + | |||

| + | ==Agradecimientos== | ||

| + | |||

| + | Los autores agradecen la financiación recibida del Gobierno Vasco a través del programa ETORGAI (Proyecto ATEAERO “Nueva generación de puerta de tren de aterrizaje para futuro avión de pasillo único”, Expediente ER-2013/00041) para la realización de las actividades descritas. | ||

Revision as of 08:32, 3 May 2022

1 Introducción

El prototipo objeto del presente desarrollo parte, a escala 1:1, de un diseño de puerta de aterrizaje fabricada por FIBERTECNIC del grupo AERNNOVA adaptada en materiales y sub-elementos a las necesidades propias de un proceso de fabricación por vía líquida fuera de autoclave y calculada en sus secuencias de laminación para ser funcional y equivalente estructuralmente.

Durante el presente desarrollo, partiendo de la geometría dada, se han optimizado y validado diferentes procesos de preformado así como la correspondiente secuencia de preformado. En paralelo se ha procedido al diseño del utillaje de inyección para lo cual se han realizado simulaciones numéricas del proceso de impregnación y un cálculo térmico. Finalmente se ha validado todo el desarrollo mediante la inyección y curado del prototipo final.

1.1 Definición del prototipo

El prototipo, de dimensiones 1775x800 mm, consta de una piel con una ligera curvatura sobre la que se disponen tres rigidizadores longitudinales (spars), dos de ellos de tipo doble T y el tercero de tipo C, y otros tres rigidizadores transversales (ribs), con tres remates finales (backup ribs)

Cada uno de los rigidizadores, que se cruzan entre sí definiendo solapes, consta a su vez de los siguientes sub-elementos: una tapa inferior (strap inferior), uno (Spar 3) o dos (resto de rigidizadores) elementos en forma de C, una tapa superior escalonada (strap aplanadora) y una tapa superior final que describe cruces y da continuidad a las uniones entre rigidizadores (strap superior)

1.2 Materiales

Se seleccionan como materiales base del prototipo fibras de carbono en formato unidireccional (275 gsm) y 0/90 (390 gsm) con binder (ligante) preaplicado y resina epoxi de grado aeronáutico. Los espesores, materiales y secuencias de laminación se determinan en función del cálculo mecánico de la pieza (Figura 2). Las zonas en ángulo se rellenan con noodles trenzados de carbono.

Para las operaciones de preformado mediante stitching se han utilizado dos tipos de hilo de cosido, uno de poliéster convencional y un segundo de arámida técnica.

Adicionalmente, en operaciones de fijación secundarias se utiliza fijación semipermanente.

2 Diseño del utillaje de inyección

Se diseña un molde para el proceso de RTM que, partiendo de las dimensiones del prototipo, consta de dos semimoldes, cierre mecánico con tornillos, doble junta de estanqueidad y un sistema de calefactado basado en resistencias planas. El control térmico es el resultado de un estudio en el que se definen diferentes zonas de control con el objetivo de garantizar una homogeneidad de temperaturas en el rango de inyección y curado de la resina seleccionada.

Para permitir el desmoldeo de la pieza, entre ambos semimoldes se diseña un sistema de postizos que, al tiempo que generan la geometría de los rigidizadores, permiten su desmontaje una vez inyectada y curada la pieza. Estos elementos móviles serán utilizados en el proceso de preformado para conformar y posicionar los diferentes sub-elementos de la preforma final.

Los puntos de entrada y salida de la resina corresponden con una estrategia de inyección resultado de una simulación numérica del proceso.

3 Valoración de tecnologías de stitching (cosido)

Entre los procesos de preformado valorados, se ha investigado y puesto a punto un proceso de stitching (cosido) con el objetivo de incorporar este tipo de tecnología a la fabricación de la preforma.

En particular se valoraron las uniones entre la piel y los rigidizadores así como su uso en operaciones secundarias de unión en la fase de preformado de los propios rigidizadores.

La tecnología de cosido seleccionada fue el lock stitch, con cosidos de tipo recto y dos tipos de hilo de cosido: aramida (cosido estructural) y poliéster (cosido convencional).

Para ello se definió una metodología de fabricación y ensayo de elementos representativos para valorar su comportamiento a pull-out así como la influencia de las operaciones de stitching en este tipo de mecanismo de fallo.

Con los mismos materiales, secuencias de laminación y espesores definidios para la piel, straps inferiores y rigidificadores doble T, se fabricaron por infusión paneles para ensayar probetas de tipo T.

Además de la referencia se estudiaron dos tipos de estrategias de cosido: Siendo el cosido rigidizador-piel realizado en aramida en ambos casos, en una variante se realizó un cosido estructural con aramida también en el alma de las probetas y, en el otro, se utilizó poliéster en esta zona.

Para todos los casos se detectó un primer fallo, correspondiente al inicio de la grieta por la zona del ángulo. Tras ese fallo inicial se continúa el ensayo hasta llegar a la rotura última, que se produce tras la propagación de la grieta por el despegue de una de las alas de la piel.

Los resultados arrojan una mejora de hasta el 34% respecto a la referencia para la carga máxima, produciéndose el fallo último a un valor de carga hasta un 95% superior a la referencia. Además, el desplazamiento del bastidor para alcanzar estos valores también aumenta hasta un 49%.

Del análisis de los resultados se concluye que el cosido estructural en el alma no es relevante y, por tanto, para los preformados en esa zona es más conveniente el uso de hilos convencionales de poliéster.

En el caso del cosido estructural de los rigidizadores a la piel, se demuestra su interés no solo con propósitos de preformado sino también con el objetivo de mejorar el comportamiento mecánico de la pieza final.

4 Proceso de preformado

Partiendo del diseño 3D y mediante la utilización de un software específico se cortan individualmente todas las telas que componen los laminados de los diferentes elementos de la preforma final a neto, a excepción de la piel que se corta con creces para posibilitar su recanteo posterior.

Del desarrollo y validación de diferentes tecnologías de preformado adecuadas para los materiales, espesores y geometrías de los componentes de la preforma final se seleccionan dos métodos: Hot Forming, según un ciclo previamente optimizado, y Stitching (Cosido), distinguiendo entre dos clases de cosido: cosidos no estructurales (hilos de poliéster) y estructurales (aramida), según el estudio previo realizado. En el caso de los cosidos estructurales estos se utilizan solo en una de las dos mitades del prototipo para la correspondiente evaluación comparativa.

Se define una secuencia de preformado según las siguientes fases:

- Preformado de la piel

- Preformado de los straps

- Posicionado de straps inferiores sobre la piel

- Preformado parcial de ribs y spars

- Posicionado/Unión de ribs y spars sobre los straps inferiores/piel incluyendo noodles de relleno

- Preformado final de ribs y spars sobre el propio molde de inyección

- Colocación de noodles, straps aplanadoras y straps superiores

4.1 Preformado de la piel

Dada la geometría de la piel, una superficie casi plana con una leve curvatura, se identifica como método más idóneo para el preformado el hot-forming. Con este método se conforma la piel de una sola vez mediante la aplicación de calor y un vacío de compactación.

Se utiliza el propio molde de inyección como útil de preformado colocándose los tejidos según la correspondiente secuencia de laminación y sometiéndolos a vacio y temperatura según un ciclo de activación del binder previamente validado.

Al realizar el preformado sobre el propio molde se obtiene una preforma de la piel con su geometría final.

4.2 Preformado de straps

En el caso de los componentes de las tapas superiores e inferiores de los rigidizadores, al tener una geometría plana, se opta igualmente por un proceso de hot-forming. El preformado, una vez apiladas las telas cortadas a neto, se realiza fuera del molde, en un equipo específico, según el ciclo definido para el caso de la piel.

Los straps inferiores se posicionan mediante el uso de una fijación semipermanente sobre la piel en su posición final. El resto de straps se posicionarán posteriormente.

4.3 Preformado inicial de ribs y spars

Las diferentes telas que componen la parte central de los rigidizadores se preparan en una primera fase mediante su unión a través del alma mediante stitching. Una vez realizada esta unión se generan preformas tipo T mediante la aplicación de presión y calor sobre un utillaje específico que genere el radio de curvatura del diseño.

Estas preformas intermedias se posicionan sobre los straps inferiores (ya situados en la piel), procediéndose en algunos casos al cosido estructural de los mismos a la piel. De forma previa a esta operación se colocan los noodles de relleno en la zona del radio.

Como resultado se obtiene una preforma intermedia a falta del plegado superior de los ribs y spars y la colocación de los straps superiores.

4.4 Preformado final de ribs y spars y colocación de straps superiores

El proceso de preformado final se realiza en el propio molde de inyección. La preforma intermedia obtenida se posiciona en el semimolde inferior y se procede a la colocación del sistema de postizos del molde. Una vez colocados, éstos se utilizarán como útiles de preformado, procediéndose al plegado de las alas superiores de ribs y spars y realizándose un último ciclo de hot-forming con un utillaje calefactado diseñado exprofeso.

Finalmente se colocan los noodles, straps aplanadoras y superiores, generándose la preforma final.

5 Proceso de Inyección

Una vez cerrado el molde de RTM la inyección se realiza según la estrategia resultado de la simulación numérica realizada.

La resina se inyecta por 9 puntos y perimetralmente a 2 bares y se realiza vacío por otros 6 puntos. El curado se realiza en el propio molde una vez finalizada la inyección.

Como resultado se obtiene un prototipo bien impregnado y de buena calidad superficial. Una vez desmoldeado la única operación que ha sido necesaria para obtener la geometría final ha sido un recanteo de la piel.

6 Análisis económico

Con el objetivo de analizar la viabilidad económica del proceso de fabricación desarrollado se ha realizado un análisis económico en términos de costes asociados a mano de obra, horas de uso de equipamiento y coste de materias primas tomando como referencia el proceso de fabricación habitual.

Se comparan, entre otros, los siguientes procesos:

- RTM STITCHED: Corresponde al proceso desarrollado en el cual la totalidad de la puerta tiene cosidos estructurales entre rigidizadores y la piel

- RTM: Proceso similar al anterior pero con una preforma en la que no se utilizan cosidos estructurales

- RTM OMEGAS: Se estudia un tercer caso en el cual, con un proceso de fabricación similar, la geometría consta de perfiles omega en lugar de doble T, lo que simplifica las operaciones de preformado.

Del análisis de los datos se observa que el proceso desarrollado es competitivo en mano de obra si se opta por no realizar operaciones de stitching estructural. En el caso de optar por un proceso de RTM con una geometría basada en piel y perfiles tipo omega se observa una disminución apreciable.

El aumento derivado del uso de cosidos estructurales podría ser un sobrecoste aceptable en términos de mejora de propiedades mecánicas, en función del tipo de cargas a soportar por la pieza.

En cuanto a las horas de ocupación de utillajes (molde RTM vs utillajes autoclave) se obtienen resultados equiparables para el RTM con perfiles doble T, observándose una mejora apreciable en el caso de optar por perfiles tipo omega.

En lo referente a coste de materias primas, la reducción de coste para el proceso de RTM desarrollado alcanza hasta un 25%.

En conclusión, en función de la geometría de la pieza, tolerancias dimensionales, requisitos mecánicos y el número de piezas a fabricar, los procesos estudiados de moldeo por vía líquida (RTM) son competitivos.

7 Conclusiones

Se ha demostrado la viabilidad técnica de fabricar fuera de autoclave mediante procesos de fabricación por vía líquida de piezas complejas geométricamente. Además, se han eliminado la práctica totalidad de las operaciones post-proceso mediante la generación de preformas de fibra seca altamente integradas y cercanas a la forma final.

El análisis económico realizado demuestra también la viabilidad económica del proceso en función del número de piezas a fabricar.

Agradecimientos

Los autores agradecen la financiación recibida del Gobierno Vasco a través del programa ETORGAI (Proyecto ATEAERO “Nueva generación de puerta de tren de aterrizaje para futuro avión de pasillo único”, Expediente ER-2013/00041) para la realización de las actividades descritas.

Document information

Published on 15/07/18

Accepted on 15/07/18

Submitted on 15/07/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Núm. 3 - Reciclaje y Sostenibilidad y Procesos de Fabricación I, 2018

DOI: 10.23967/r.matcomp.2018.07.013

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?