| Line 89: | Line 89: | ||

==='''2.3''' Componentes fabricados=== | ==='''2.3''' Componentes fabricados=== | ||

| − | + | [[Image:Tena_et_al_2018a_3451_test-image6-c.png|center|534px]] | |

| − | [[Image: | + | |

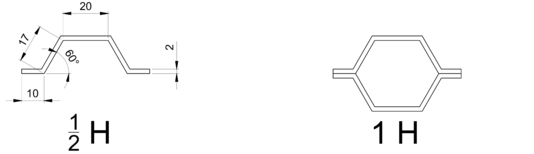

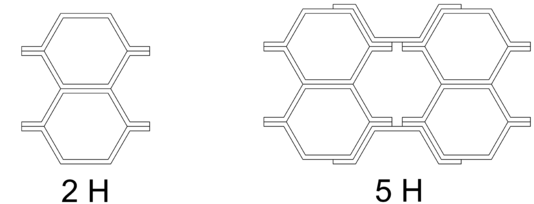

Se han analizado diferentes configuraciones para elegir la más adecuada para la aplicación analizada. Para ello, se ha realizado la combinación de diferentes perfiles semi-hexagonales (<span id='cite-_Ref483315634'></span>[[#_Ref483315634|Figura 2]]), siguiendo el concepto de diseño de nido de abeja. | Se han analizado diferentes configuraciones para elegir la más adecuada para la aplicación analizada. Para ello, se ha realizado la combinación de diferentes perfiles semi-hexagonales (<span id='cite-_Ref483315634'></span>[[#_Ref483315634|Figura 2]]), siguiendo el concepto de diseño de nido de abeja. | ||

| − | [[Image: | + | [[Image:Tena_et_al_2018a_4253_test-image6-c1.png|center|534px]] |

<div id="_Ref483315634" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | <div id="_Ref483315634" class="center" style="width: auto; margin-left: auto; margin-right: auto;"> | ||

Revision as of 08:20, 3 May 2022

1 Introducción

La eficiencia energética es uno de los factores clave en el sector de la automoción, tanto para vehículos eléctricos como para los de combustión interna (ICE); ya sea por el problema de las emisiones a la atmósfera en el caso de los vehículos ICE, como por la necesidad de aumentar la autonomía en el caso de los eléctricos. Por ello, debido a su ligereza y su alta capacidad de absorción de energía, entre otros factores, los materiales compuestos están en la agenda estratégica de las OEM [1]. De hecho, se ha demostrado que los composites presentan una capacidad de absorción de energía en situaciones de impacto superior al de los materiales metálicos [2-5].

Aun así, los altos costes junto con la complejidad de algunos procesos de fabricación, además de los altos requerimientos de productividad, han derivado en un uso limitado de los composites en automoción. Uno de los procesos que pueden cumplir con los niveles de productividad para la fabricación de piezas de sección constante es la pultrusión. No obstante, debido a que el curado se realiza dentro del molde, el proceso queda restringido a perfiles rectos, lo que se traduce en la necesidad de diseñar y fabricar complejos nodos de unión con el resto de la estructura. Sin embargo, la combinación de la pultrusión y el curado mediante radiación ultravioleta (UV) puede ser una solución a este problema [6-8]. Curando el perfil fuera del molde hilera mediante radiación UV, las principales limitaciones de la pultrusión térmica (elevadas inversiones en maquinaria debidas a las elevadas fuerzas de tiro, elevado coste de los moldes, incidencias de proceso, etc.) son superadas, pudiendo fabricar perfiles curvos mediante tirado robótico. De esta manera, la pultrusión UV puede ser un paso adelante en el empleo de componentes de composite en industrias con altas cadencias de producción.

Así, en el presente trabajo se presenta un estudio preliminar del empleo de la pultrusión UV para concebir chasis tubulares para vehículos implementando perfiles rectos y curvos. Primeramente, se ha estudiado el empleo de perfiles rectos para el diseño y fabricación de elementos de absorción de energía (crash-can) en caso de impacto frontal, tanto a velocidades de deformación cuasi-estáticas como dinámicas. Por otro lado, se han analizado tanto las ventajas y la factibilidad de emplear perfiles curvos en otras zonas estructurales, como las limitaciones de procesabilidad.

2 Materiales, procesos y técnicas de caracterización

2.1 Materiales

El material empleado en el desarrollo de este trabajo es un composite fotocurable de fibra de vidrio E – viniléster. Se han analizado dos tipos de formato de refuerzo: una banda quasi-unidireccional de vidrio E con denominación TVU 300 proveída por Mel Composites y un roving de vidrio E de 4800 TEX proveído por Owens Corning. El formato de banda se ha empleado en la fabricación de perfiles rectos y curvos, mientras que el roving solamente se ha empleado en la fabricación de perfiles curvos. La resina empleada es una viniléster fotocurable IRUVIOL GFR – 17 LED proveída por Irurena S.A. El sistema fotoiniciador empleado es una combinación de Bis (2,4,6-trimethylbenzoyl)-phenylphosphine oxide (BAPO) y 2-Dimethylamino-2-(4-methyl-benzyl)-1-(4-morpholin-4-yl-phenyl)- butan-1-one (α aminoketone), debido a que ya en trabajos previos quedó demostrado que era una opción válida para el curado UV de composites [7-8]. Por otro lado, el ensamblaje de los diferentes perfiles fabricados se ha realizado mediante el adhesivo estructural Loctite® 9466 A&B Hysol®.

2.2 Pultrusión 3D mediante curado UV

Todos los perfiles han sido fabricados en la línea de pultrusión UV desarrollada íntegramente en Mondragon Unibertsitatea que se muestra en la Figura 1 (7). La impregnación de los perfiles se realizó mediante impregnación en baño abierto. En cuanto al sistema de tiro, se ha empleado un robot Kuka KR 180 R2500, permitiendo la fabricación de perfiles rectos y curvos. La velocidad de tiro empleada en los perfiles rectos es de 0.4 m/min; mientras que en la fabricación de perfiles curvos se analizaron diferentes velocidades de tiro comprendidas entre 2-4 º/s. Por otro lado, para realizar el fotocurado se ha empleado UV LED Phoseon FireFlex con una ventana de emisión de 75 mm × 50 mm y 8 W/cm2 de intensidad regulable, cuyo pico de emisión se encuentra a 395 nm.

2.3 Componentes fabricados

Se han analizado diferentes configuraciones para elegir la más adecuada para la aplicación analizada. Para ello, se ha realizado la combinación de diferentes perfiles semi-hexagonales (Figura 2), siguiendo el concepto de diseño de nido de abeja.

Este concepto de diseño ha demostrado ser una solución de diseño válida para la fabricación de estructuras de impacto [9]. Para la construcción de las estructuras 5H se han utilizado 10 perfiles; 4 para la configuración 2H; 2 perfiles para la configuración 1H; y 1 perfil para la configuración ½H. Para el caso de los ensayos de impacto dinámicos, se han fabricado bases de unión con la estructura principal mediante impresión 3D (JCR 1000) empleando PLA 3D850 (Alsuma solutions), como aparece reflejado en la Figura 3.

2.4 Caracterización mecánica

Los componentes fabricados con perfiles pultruídos rectos se han caracterizado tanto a velocidades de impacto cuasi-estáticas como dinámicas. De este modo se evaluará la capacidad del material para fabricar componentes de absorción de energía de impacto para automoción (crash-can).

2.4.1 Compresión cuasi-estática

El análisis de los perfiles rectilíneos se ha llevado a cabo mediante un ensayo de compresión cuasi-estática a una velocidad de 10 mm/min. Se han ensayado 5 probetas de cada tipo de resina, con el fin de asegurar la repetitividad del ensayo. Así mismo, se ha de remarcar que se ha mecanizado un chaflán en la parte superior para iniciar el daño y asegurar un colapso progresivo y estable [3]. El equipamiento utilizado para los ensayos ha sido una máquina universal Instron 4206. La Figura 4 muestra en ejemplo de la curva resultante junto con 3 imágenes correspondientes al estado de una probeta ½H durante el ensayo.

La fuerza de pico Pmax (kN), se corresponde con la fuerza máxima en el primer pico; la fuerza media Pmean (kN) se refiere a la fuerza media durante el colapso.

|

|

(1) |

donde, lmax (m) es la longitud total de colapso.

La energía específica absorbida (Specific Energy Absorption, SEA, kJ/kg) es la energía absorbida (kJ) por unidad de masa de la probeta colapsada (mt, kg) (ecuación (2)).

|

|

(2) |

La eficiencia de colapso ηc, se define como el ratio en porcentaje entre la fuerza media y la fuerza de pico:

|

|

(3) |

2.4.2 Ensayos de impacto dinámicos

Los ensayos de impacto dinámicos se han llevado a cabo mediante el empleo de un carro de impacto. Los componentes han sido ensamblados a un carro de impacto mediante las bases de unión. La masa del carro de unión es de 350 kg (se ensayó un componente en cada impacto) y la velocidad de impacto inicial empleada fue de 37 km/h. El carro de impacto, contaba, además, con acelerómetros para registrar la información necesaria durante el impacto. La Figura 5 muestra una visión general del ensayo de impacto realizados en Pimot.

3 Resultados

3.1 Perfiles rectilíneos

En anteriores trabajos de investigación llevados a cabo por el Grupo de Investigación de Mondragon Unibertsitatea, se ha demostrado que los perfiles ½H fabricados mediante pultrusión UV (empleando la misma matriz y refuerzo) presentan un valor de SEA de 60,4 ± 3,1 kJ/kg [10], obtenido en condiciones cuasi-estáticas. Teniendo este valor del material como referencia, la Figura 6 muestra las longitudes mínimas de dos crash-can fabricados con las configuraciones arriba descritas en función de la energía a disipar en caso de impacto frontal de un vehículo (la masa del vehículo de referencia es de 700 kg). Del mismo modo, se muestra la energía necesaria a disipar en un impacto a 40 km/h. Analizando las longitudes mínimas necesarias, la configuración 1H queda descartada por no llegar a los requerimientos mínimos de absorción de energía. En el caso de la configuración 2H, se observa que para disipar la energía necesaria en un impacto a 40 km/h la longitud necesaria está en torno a 225-250 mm. Como consecuencia, dada la esbeltez resultante, y con el objetivo de evitar pandeos locales durante la compresión del componente, se decide descartar esta configuración. Finalmente, se observa que la configuración 5H requiere de una longitud mínima de colapso de unos 100 mm para disipar la energía necesaria. Por tanto, la configuración 5H fue seleccionada para la caracterización dinámica.

Antes de proceder a realizar los ensayos de impacto dinámicos, se analizó el comportamiento de la configuración 5H en condiciones cuasi-estáticas. De este modo, se corroborará si los valores del material obtenidos previamente se corresponden al componente fabricado con la configuración 5H; debido que aspectos como la geometría o el adhesivo pueden afectar a la capacidad de absorción de energía del material. Así, la Figura 7 muestra una curva representativa fuerza-desplazamiento de un componente 5H en condiciones cuasi-estáticas. De este ensayo se puede determinar que la capacidad de absorción de energía del componente 5H no se ve afectada, siendo 62,7 ± 2,2 kJ/kg. Además, se debe remarcar que no existe una disminución de la eficiencia de colapso, encontrándose tanto en el material como en el componente, entre el 70-75%.

Una vez determinado que no existe una disminución de la capacidad de absorción de energía en el componente 5H en condiciones cuasi-estáticas, se procedió a realizar los ensayos de impacto dinámicos. De este modo, se pudo evaluar si la velocidad de deformación influye en la capacidad de energía del componente en el rango de velocidades analizado. Los componentes ensayados tenían una longitud de 200 mm para asegurar una longitud de colapso de 100 mm. La Figura 8 muestra el estado de un componente tras el ensayo de impacto. Se debe remarcar que todas las probetas sufrieron un colapso estable y progresivo en todos los ensayos. Observando esta imagen se puede observar cómo la probeta ha sido capaz de absorber toda la energía producida en el impacto, colapsando únicamente alrededor de la mitad del componente. Estos resultados se alinean con las predicciones obtenidas de los ensayos en condiciones cuasi-estáticas. Aun así, se observa que existe la posibilidad de optimizar el componente para aumentar la longitud de colapso.

Por otro lado, la Figura 9 muestra una curva representativa de la deceleración (en el centro de gravedad del carro) en función del tiempo. Se observa que el pico máximo de deceleración se encuentra en torno a los 50 g. Al igual que se ha comentado anteriormente, aumentando la distancia de colapso del componente, se podría reducir el pico máximo de deceleración.

3.2 Perfiles no-rectilíneos

El análisis llevado a cabo en torno a la pultrusión UV 3D (perfiles no-rectilíneos) se ha centrado en los diferentes parámetros de proceso y en las ventajas que conlleva en la concepción de chasis tubulares para vehículos. Primeramente, en cuanto a los parámetros de proceso, se ha estudiado el efecto de la velocidad de tiro y la intensidad de emisión UV. Como quedó demostrado en el trabajo llevado a cabo por Tena et al., existe una relación directa entre la velocidad de tiro y la intensidad de emisión UV, dando como resultado una ventana de proceso a la cual ajustarse para obtener perfiles sin defectos [8]. En ese trabajo, solamente se estudió el efecto de la velocidad de tiro y la intensidad sobre un perfil de sección rectangular fabricado con roving. En este trabajo se ha ido un paso más adelante, analizando una sección más compleja con dos tipos de refuerzo: banda y roving. Se ha observado que la ventana de proceso se ve reducida según aumenta la complejidad de la sección, necesitando velocidades de tiro más bajas o intensidades más elevadas. Un ejemplo de defecto de curado insuficiente se presente en la Figura 10. En ella se puede observar en detalle un perfil fabricado con banda de vidrio con defectos de arrugas por un curado insuficiente. El efecto de las arrugas por curado insuficiente es menor en el caso del empleo de roving, debido a que la libertad de movimiento de las mechas ayuda a mitigar este efecto.

Otro efecto que se observa en el empleo de banda es la estricción o estrechamiento del perfil durante el proceso de curvado/doblado. Debido a que el desplazamiento relativo entre mechas no es posible en el caso de la banda, el perfil sufre un estrechamiento cada vez mayor durante el proceso de curvado. Este efecto no se observa en el caso de emplear roving como refuerzo, debido al libre movimiento entre mechas. Así, la Figura 11 muestra un ejemplo de perfil curvo, demostrando la viabilidad del proceso para la fabricación de perfiles curvos de sección compleja.

Por otro lado, para identificar las ventajas más significativas respecto a la pultrusión de perfiles rectos, se ha realizado la comparación de estas dos alternativas para un diseño base de referencia (Figura 12). Esta figura muestra el diseño conceptual de un chasis fabricado con perfiles rectos (izquierda) y perfiles curvos (derecha). Se puede observar que existe una reducción significativa de los nodos de unión necesarios para ensamblar la estructura. Mientras que en el caso de la perfilería recta se necesitan 8 nodos de unión, el empleo de perfiles curvos reduciría la necesidad de nodos hasta solamente dos. Este hecho conllevaría una reducción significativa del tiempo y los costes de fabricación (se reduce el tiempo de ensamblaje y se reduce la necesidad de complejos nodos de unión).

4 Conclusiones

Analizando todos los resultados expuestos en este trabajo, se puede concluir que el empleo de la pultrusión 3D mediante curado UV puede ser un paso adelante en el empleo de los materiales compuestos en automoción. Las principales conclusiones extraídas de este trabajo de investigación son las siguientes:

- Los componentes 5H fabricados mediante perfiles de pultrusión rectilíneos son capaces de disipar la energía producida por un impacto a 37 km/h. Aun así, se puede realizar una optimización geométrica del componente para aumentar la longitud de colapso.

- En cuanto a los perfiles no-rectilíneos o 3D, el refuerzo en formato banda es más propenso a la aparición de arrugas durante el proceso de doblado, además de presentar un estrechamiento debido a que no se permite un libre movimiento entre mechas. En cambio, el roving, sí permite este movimiento relativo, permitiendo obtener perfiles curvados de sección compleja. Finalmente, se puede concluir que el empleo de perfiles curvos puede simplificar la estructura, reduciendo los nodos de unión y abaratando los costes de producción/ensamblaje.

Agradecimientos

Los autores quieren agradecer a la Comisión Europea financiación del proyecto en el marco del programa Horizon 2020 (WEEVIL: Ultralight and Ultrasafe Efficient Electric Vehicle, Green Vehicle-5-2014, nº 653926) y al Gobierno Vasco por el apoyo financiero a este estudio (PUL3D UE 2015-2 & ICUV ZL-2016/00349, IT883-16). I. Saenz-Dominguez agradece la beca predoctoral concedida por el Departamento de Educación del Gobierno Vasco (PRE_2015_1_0375). Así mismo, agradecer toda la colaboración de Pimot en los ensayos de impacto dinámicos.

Referencias

[1] H. Adam. Carbon fibre in automotive applications. Mater Des,18, pág 349-55 (1997).

https://doi.org/10.1016/S0261-3069(97)00076-9

[2] D. Kakogiannis, S. Chung Kim Yuen, S. Palanivelu, D. Van Hemelrijck, W. Van Paepegem, J. Wastiels et al. Response of pultruded composite tubes subjected to dynamic and impulsive axial loading. Compos Part B Eng, 55, pág 537-47 (2013).

https://doi.org/10.1016/j.compositesb.2013.07.022

[3] A. Esnaola, I.Ulacia, L. Aretxabaleta, J. Aurrekoetxea, I. Gallego. Quasi-static crush energy absorption capability of E-glass/polyester and hybrid E-glass-basalt/ polyester composite structures. Mater Des, 76, pág 18-25 (2015).

https://doi.org/10.1016/j.matdes.2015.03.044

[4] S. Palanivelu, W. Van Paepegem, J. Degrieck, J.Vantomme, D. Kakogiannis, JV. Ackeren, et al. Comparison of the crushing performance of hollow and foam-filled small-scale composite tubes with different geometrical shapes for use in sacrificial cladding structures. Compos Part B Eng ,41, pág 434-45 (2010).

https://doi.org/10.1016/j.compositesb.2010.05.009

[5] S. Palanivelu, W. Van Paepegem, J. Degrieck, J. Vantomme, D. Kakogiannis, JV. Ackeren, et al. Crushing and energy absorption performance of different geometrical shapes of small-scale glass/polyester composite tubes under quasi-static loading conditions. Compos Struct; 93, pág 992-1007 (2011).

https://doi.org/10.1016/j.compstruct.2010.06.021

[6] D. Britnell, N. Tucker, G. Smith, S. Wong. Bent pultrusion: a method for the manufacture of pultrudate with controlled variation in curvature. J MaterProcess Technol, 138, pág 311-315 (2003).

https://doi.org/10.1016/S0924-0136(03)00091-8

[7] I. Tena, A. Esnaola, M. Sarrionandia, I. Ulacia, J. Torre, J. Aurrekoetxea. Out of die ultraviolet cured pultrusion for automotive crash structures, Composites: Part B, 79, pág 209–216 (2015).

https://doi.org/10.1016/j.compositesb.2015.04.044

[8] I. Tena, M. Sarrionandia, I. Ulacia, J. Torre, J. Aurrekoetxea, The effect of process parameters on ultraviolet cured out of die bent pultrusion process. Composites: Part B, 89, pág 9–17 (2016).

https://doi.org/10.1016/j.compositesb.2015.11.027

[9] A. Esnaola, I. Ulacia, B. Elguezabal, E. D. P. De Dios, J. J. Alba, I. Gallego. Design, manufacturing and evaluation of glass/polyester composite crash structures for lightweight vehicles. International Journal of Automotive Technology, 17, pág 1013-1022 (2016).

DOI: 10.1007/s12239-016-0099-5

[10] I. Saenz-Dominguez. Optimización de la pultrusión con curado ultravioleta y tiro con robot de perfiles curvos: estudio experimental y modelos de simulación multifísica. Plan de investigación de tesis doctoral. Modragon Unibertsitatea (2017).

Document information

Published on 29/04/18

Accepted on 29/04/18

Submitted on 29/04/18

Volume 02 - Comunicaciones Matcomp17 (2018), Issue Num. 2 - Aplicaciones y compuestos multifuncionales, 2018

DOI: 10.23967/r.matcomp.2018.04.005

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?