1. Introducción

El excelente desempeño de los nanocompuestos poliméricos se debe a la alta relación superficie-volumen de las nanopartículas, que genera un incremento significativo del área interfacial polímero/partícula. Sin embargo, reforzar de forma eficaz los polímeros con nanopartículas a escala industrial es un desafío tecnológico que no ha sido completamente superado hasta la fecha [1]. El potencial de las nanopartículas se ha visto limitado por las dificultades asociadas a la dispersión de éstas en la matriz polimérica. Las nanopartículas tienden a formar aglomerados porque su compatibilidad con la matriz polimérica es usualmente baja y porque tienen un área de superficie específica extremadamente grande. Estos factores, sumado a la naturaleza macromolecular de los polímeros, hacen de la dispersión de nanopartículas un desafío tecnológico complejo. Por lo general, se necesita la funcionalización de las nanopartículas y deben dispersarse mediante técnicas adecuadas, entre las cuales la extrusión compounding es la única adecuada para la producción a gran escala y, por lo tanto la de mayor interés industrial [2]. Las extrusoras de doble husillo son efectivas para obtener una buena dispersión de partículas de tamaños micrométricos, pero los mecanismos de mezclado de estas máquinas suelen ser insuficientes para garantizar un alto grado de dispersión de nanopartículas. La irradiación ultrasónica en polímeros fundidos tiene potencial para resolver este problema, debido a que permitiría aumentar la temperatura del polímero fundido y cambiar su viscosidad [3], romper los agregados de partículas debido a las ondas ultrasónicas de alta energía [4], aumentar el volumen libre y reducir entrelazamientos moleculares [5] y generar radicales poliméricos que pueden combinarse con las nanopartículas y/o el agente modificador actuando como un agente compatibilizante intrínseco [6]. Por otro lado, la irradiación ultrasónica severa puede provocar la degradación del polímero, causando una reducción significativa en la viscosidad intrínseca o el peso molecular [7].

Este trabajo presenta el proceso de extrusión compounding asistido por ultrasonidos, utilizando un dispositivo, patentado por EURECAT [8], diseñado para acoplarse a extrusoras de doble husillo convencionales. Como ejemplo de uso se muestra la producción y caracterización nano compounds basados en polipropileno y nano arcillas utilizando los procesos de extrusión compounding tradicional y asistido por ultrasonidos.

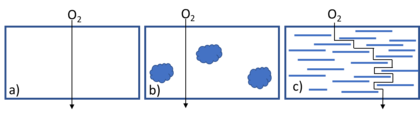

Cabe destacar la particularidad morfológica de las arcillas y cómo puede modificarse y afectar las propiedades del nano compound de maneras diferentes. La red cristalina de nano arcillas consiste en capas bidimensionales donde una capa octaédrica central de alúmina o magnesia se une a dos tetraedros externos de sílice de tal manera que los iones de oxígeno de la capa octaédrica también pertenecen a las capas tetraédricas. Las capas de aluminosilicato se organizan unas sobre otras, presentando cationes (Na+, K+, Mg+, Ca+) entre ellas. Estos cationes son normalmente intercambiados mediante una reacción de intercambio iónico por otros tensioactivos cargados positivamente, como cationes de alquilamonio o fosfonio con largas cadenas de alquilo [9]. En consecuencia, el espaciamiento basal de las capas aumenta, disminuyendo la energía superficial de las partículas y aumentando la compatibilidad con los polímeros. Cuando se mezclan estas arcillas modificadas con polímeros pueden alcanzarse tres morfologías o grados de dispersión diferentes: inmiscible, intercalado y miscible o exfoliado [10]. El primer caso ocurre cuando el proceso de mezclado es insuficiente y no permite obtener nano compuestos ya que la arcilla forma aglomerados se tamaños micrométricos. El estado intercalado implica que, si bien las arcillas conservan su morfología de láminas apiladas paralelas, algunas moléculas poliméricas logran ingresar a las galerías entre ellas, mejorando la interacción polímero refuerzo y, por lo tanto, las propiedades del material. Si el mezclado es muy eficaz se puede llegar al grado óptimo de dispersión, que es la exfoliación completa de la arcilla, en el cual las láminas individuales se separan completamente y se dispersan individualmente en la matriz polimérica.

2. Dispositivo de ultrasonidos

El sistema de ultrasonidos diseñado opera a una frecuencia fija de 20kHz y permite alcanzar amplitudes máximas de 74.3 m, la cual se controla con diez niveles de intensidad (cada 10% de incremento en intensidad corresponde a 7,43 m de incremento en amplitud de oscilación). El dispositivo se acopla a la extrusora a través de una hiera específicamente diseñada que se atornilla al final de la extrusora. Contiene cuatro canales de refrigeración por aire para evitar que la temperatura del sonotrodo aumente y dañe al material piezoeléctrico. La Figura 1 presenta una fotografía de éste instalado en la extrusora. El sonotrodo puede colocarse en tres posiciones diferentes, penetrando en el canal por donde fluye el material 2, 4 y 6 mm.

a. |

b. |

| Figura 1. Extrusora de doble husillo (a) y dispositivo de ultrasonidos conectado (b). | |

3. Materiales y métodos

Como matriz polimérica se utilizó polipropileno (PP) BF970MO (Borealis) y el nano refuerzo seleccionado para los compuestos fue Cloisite 20A, que es una arcilla de bentonita modificada mediante reacciones de intercambio catiónico. La producción de compounds se realizó en una extrusora de doble husillo, en la cual se instaló la hilera especialmente diseñada para la utilización del dispositivo de ultrasonidos. Los parámetros de extrusión utilizados se detallan en la Tabla 1, los cuales fueron seleccionados en base a las recomendaciones extraídas de la literatura: disolución a partir de masterbatch concentrado [11], caudales de alimentación intermedio/bajo, para maximizar tiempo de residencia en zonas de mezclado pero sin llegar a causar demasiada degradación al polímero [12], temperatura de camisa lo más baja posible para incrementar los esfuerzos de corte en el fundido lo que puede ayudar a romper aglomerados de arcillas [13] y velocidad intermedia de rotación de husillos para incrementar la cizalla sin degradar la matriz ya que podría provocar una caída de la viscosidad y, por lo tanto, una exfoliación menos eficiente demasiado al material [14].

| Tabla 1. Condiciones de extrusión compounding | ||||||||||

| Q | N | Perfil de Temperaturas (8 zonas desde alimentación hasta hilera) | ||||||||

| (g/h) | (rpm) | oC | ||||||||

| 1.500 | 650 | 160 | 165 | 170 | 170 | 180 | 180 | 180 | 180 | |

El dispositivo de ultrasonidos se puso a prueba modificando la altura del sonotrodo entre 4 y 6 mm de profundidad y variando la amplitud entre 0 y 100% de a pasos de 30%.

Los materiales obtenidos se caracterizaron mediante ensayos de calcinación, Melt Flow Index, o MFI (norma UNE EN ISO 1133-1), propiedades mecánicas (flexión según norma ISO 178), análisis termogravimétrico, o TGA (UNE EN ISO 11358-1) y propiedades de barrera al O2 según norma ASTM D3985-17 en condiciones de 23ºC / 0%HR.

4. Ventana de operación

Las especificaciones de la extrusora establecen los siguientes límites operativos:

- Caudal (Kg/h): 0.5 < Q < 40

- Velocidad de rotación de husillos (RPM): 0 < N < 1200

- Temperatura: Sin límites prácticos para poliolefinas.

Sin embargo, se estableció una ventana de procesamiento que garantice dos cuestiones:

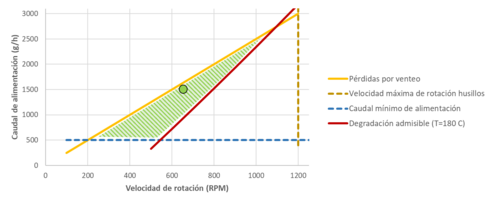

- 1. Evitar salida de material fundido por el venteo próximo a la hilera.

Esto ocurrió debido al desgaste de los husillos en la zona de transporte final (dosificación). El huelgo excesivo entre los filetes y la camisa causaron que, en ciertas condiciones operativas ocurra flujo de retroceso y el fundido escape por el venteo cercano a la hilera. El factor de llenado de la extrusora de doble husillo varía entre 0 (vacía) y 1 (camisa completamente llena) y es directamente proporcional al cociente entre el caudal (Q) y la velocidad de rotación del tornillo (N). Por lo tanto, aumentando el cociente Q/N el riesgo de que ocurran pérdidas por el venteo aumenta. Se realizaron pruebas variando el caudal y la velocidad de rotación de husillos, registrando aquellas condiciones que provocaban escape de material indeseado. Se encontró, como era esperado, una relación lineal entre caudal y velocidad de rotación.

- 2. Evitar degradación excesiva del polímero base.

Este valor se definió como un incremento en el MFI inferior al 20% respecto al valor del polímero virgen. Para una temperatura dada, la degradación (DEG) es proporcional al esfuerzo de fluencia impartido sobre el material fundido (σY), que es proporcional a la energía mecánica específica (SME) a la que es sometido durante el proceso de extrusión, la cual es inversamente proporcional a relación Q/N:

|

|

(1) |

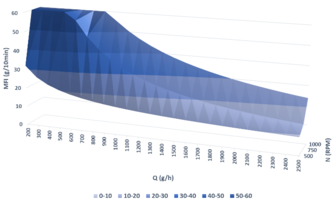

En la Ecuación 1 [15], SME (kWh/Kg) es la energía mecánica específica, Pmotor es la potencia del motor (W), τR es el torque relativo registrado en el proceso (%), es decir el torque de proceso dividido por el torque máximo de la máquina, NR es la velocidad de rotación relativa (la velocidad de rotación de los husillos dividido la máxima velocidad de rotación de la máquina) y Q es el caudal másico de alimentación (Kg/h). El procedimiento para determinar el límite de operación dado por la condición de degradación consistió en realizar pruebas de extrusión a diferentes temperaturas (180oC y 220oC) utilizando pares de valores de Q y N dentro de la ventana de operación determinada en (4.a). Los valores de Q y N se escogieron de manera tal de evaluar tres condiciones operativas: energía mecánica específica (SME) mínima: Q/N =2.5; energía mecánica específica (SME) intermedia: Q/N = 1.75; energía mecánica específica (SME) máxima: Q/N = 1. Se encontró que a 220 oC la degradación del material fue excesiva, por lo que se determinó 180 oC como temperatura de trabajo. Los resultados se resumen en la Figura 2.

Se realizó un ajuste matemático con estos valores experimentales, obteniendo relaciones matemáticas que relacionan el caudal con la velocidad de rotación de husillos para obtener un determinado MFI. La Ecuación (2) muestra dicha expresión para el caso escogido cómo límite, MFI = 25 g/10 min (20% superior al PP virgen), en donde Q se expresa en g/h y N en RPM.

|

|

(2) |

Luego, se graficó la ecuación (2) en la ventana previamente obtenida en (4a), definiendo de esta manera, junto con el caudal mínimo de operación (límite de la extrusora), la ventana de procesamiento (zona rayada) para llevar a cabo las pruebas de compounding, presentada en la Figura 3, en la cual también se muestra el punto de operación utilizado.

Se calculó la energía mecánica específica impartida a los materiales en cada caso para tener referencia del esfuerzo mecánico impartido al material en cada caso, obteniendo una variación inferior al 4%. Por lo tanto, y considerando que todas las muestras fueron procesadas utilizando el mismo perfil de temperaturas, se puede considerar que todas las muestras han sido sometidas al mismo esfuerzo termo-mecánico durante el proceso de extrusión compounding y las diferencias en las propiedades de los materiales estarán dadas principalmente por el efecto del dispositivo de ultrasonidos

5. Resultados

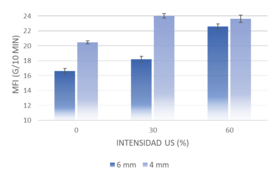

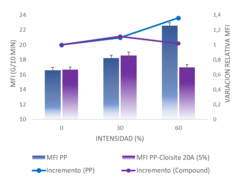

La composición del compound obtenido fue verificada mediante ensayos de TGA y resultó 96% PP y 6% Cloisite 20A. Además, el Cloisite 20A está compuesto por un 64% de arcilla y un 36% de modificador orgánico, por lo que los compounds presentaron un 4% de arcillas. La Figura 4 muestra el efecto del tratamiento con ultrasonidos sobre el MFI de la matriz polimérica. Sin encender el dispositivo de ultrasonidos, el MFI del material extruido es un 23% mayor si se coloca el sonotrodo a 4 mm que si se utiliza en la posición de 6 mm. Estos resultados sugieren que la configuración de 4 mm imparte una mayor degradación al polímero que la de 6 mm. Además, cuando se utiliza una profundidad de 6 mm se observa un aumento gradual en el MFI al incrementar la intensidad de ultrasonido, mientras que la configuración de 4 mm genera un aumento abrupto del MFI al encender el ultrasonido el cual se mantiene constante al modificar la amplitud. Por estos motivos, se procedió el trabajo experimental utilizando el sonotrodo a 6 mm de profundidad. En los compounds cargados con nanoarcillas se prevén dos efectos antagónicos del tratamiento del US sobre el MFI: por un lado, un incremento dado por la degradación de la matriz y, por otro, una disminución dada por una mejor dispersión de nano partículas en la matriz polimérica. Esta tendencia fue observada para los compounds procesados con el sonotrodo a 6 mm de profundidad (Figura 6.b), en los cuales se observa un aumento inicial en el MFI al encender el dispositivo (el efecto de la degradación se impone al de la mejora en la dispersión) seguido por una disminución significativa del MFI al utilizar 60% de intensidad (sugiriendo que la mejora en la dispersión pudo haber sido significativa y revertir el efecto de la degradación). Esta teoría es reforzada si se comparan los valores de MFI del PP y de los compounds obtenidos en las condiciones extremas: ultrasonidos apagado y encendido con una intensidad de 60%. En este caso, el MFI del PP aumentó 36% mientras que el MFI de los compounds resultó idéntico al valor inicial. Estas observaciones permiten suponer que el tratamiento de US en estas condiciones mejoró la dispersión de las nano partículas.

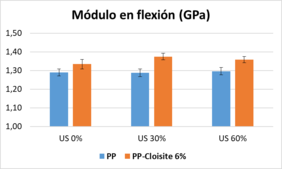

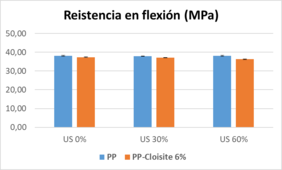

La Figura 5 presenta los resultados de los ensayos de flexión. La adición de nanopartículas aumentó ligeramente la rigidez (módulo de flexión) del PP (alrededor del 3%). Cuando el dispositivo de US está activado, la mejora en el módulo es levemente mayor (6 %). No se observaron diferencias significativas al variar la intensidad entre el 30% y el 60%. En cuanto a la resistencia a la flexión, ésta disminuyó muy levemente al incorporar arcillas, peor no se encontraron diferencias significativas entre todas las muestras. Si bien los resultados son ambiguos, los MFI y el aumento en la rigidez del material sugieren una mejora en la dispersión de nanopartículas al utilizar el dispositivo de US con el sonotrodo a 6 mm y una intensidad del 60%. La dificultad de interpretación de los resultados radica en que el tratamiento US podría mejorar la dispersión, pero al mismo tiempo provocar la degradación del polímero, ambos fenómenos actuando en direcciones opuestas cuando se evalúan las propiedades mencionadas.

|

|

| Figura 5. Propiedades mecánicas en flexión de los compounds. | |

Por lo tanto, el ensayo de propiedades de barrera al O2 resulta más adecuado para valorar indirectamente el grado de dispersión de nanoarcillas en el polipropileno. En este caso, si la dispersión de las láminas de nanoarcilla es eficaz, se espera que el material posea una menor permeabilidad al O2, debido al aumento en la tortuosidad del camino difusivo de las moléculas del gas a través del espesor de la muestra, como se esquematiza en la Figura 6.

Las propiedades de barrera al O2 se midieron en films de 70 m de espesor fabricados con tres materiales (Tabla 2). El agregado de arcillas sin la utilización del sistema de ultrasonidos empeoró las propiedades de barrera del polipropileno, lo cual puede explicarse debido a imperfecciones generadas por los aglomerados de arcillas en la superficie del material que pudieran facilitar el paso de las moléculas de O2 a través de la muestra. Sin embargo, al utilizar el dispositivo de ultrasonidos, el coeficiente de permeabilidad del material se redujo incluso por debajo del valor del polipropileno virgen, sugiriendo que el dispositivo fue eficaz en romper aglomerados y mejorar la dispersión de las nanoarcillas en la matriz polimérica.

6. Conclusiones

La aditivación de un 6% en peso de nanoarcillas modificadas mediante extrusión compounding no modificó significativamente la fluidez ni las propiedades mecánicas del polipropileno, y empeoró sus propiedades de barrera al O2, lo cual pudo estar asociado a la presencia de aglomerados de arcilla y defectos de fabricación en los mismos. Al utilizar el dispositivo de ultrasonidos se encontraron resultados que sugieren una mejora en la dispersión de las nanoarcillas en la matriz polimérica, sobre todo para una intensidad de US del 60%. En estas condiciones, el MFI de la mezcla se redujo significativamente con respecto al del polipropileno sin carga procesado en idénticas condiciones, sugiriendo una mejor interacción entre las laminillas de arcilla y las moléculas poliméricas. Además, el coeficiente de permeabilidad al O2 de los compounds resultó menor que el del polipropileno sin cargas, aún cuando el compound fabricado con misma concentración de arcillas, pero sin tratamiento de ultrasonidos, presentó un coeficiente 20% superior al del polipropileno. Estos resultados sugieren que el dispositivo de ultrasonidos fue eficaz en romper aglomerados y dispersar las laminillas de arcilla, mejorando las propiedades de barrera de los compounds. Por otro lado, el tratamiento de ultrasonidos no tuvo influencia significativa en las propiedades mecánicas de los compounds.

7. Agradecimientos

Este proyecto ha recibido financiación de la Unión Europea a través del programa de investigación e innovación Horizonte 2020 en el marco del acuerdo de subvención Marie Skłodowska-Curie nº 801342 (Tecniospring INDUSTRY) y la Agencia de Empresas de la Generalitat de Catalunya Competitividad (ACCIÓ).

8. Bibliografía

[1] A. K. Naskar, J. K. Keum, and R. G. Boeman, “Polymer matrix nanocomposites for automotive structural components,” Nat. Nanotechnol., vol. 11, no. 12, pp. 1026–1030, 2016, doi: 10.1038/nnano.2016.262.

[2] P.-C. Ma, N. A. Siddiqui, G. Marom, and J.-K. Kim, “Dispersion and functionalization of carbon nanotubes for polymer-based nanocomposites: A review,” Compos. Part A Appl. Sci. Manuf., vol. 41, no. 10, pp. 1345–1367, 2010, doi: https://doi.org/10.1016/j.compositesa.2010.07.003.

[3] J. Lu, Y. Qiang, W. Wu, and B. Jiang, “Effects of the Processing Parameters on the Shear Viscosity of Cyclic Olefin Copolymer Plasticized by Ultrasonic Vibration Energy,” Polymers , vol. 12, no. 3. 2020, doi: 10.3390/polym12030539.

[4] et al. Mata-Padilla JM, Ávila-Orta CA, Medellín-Rodríguez FJ, Hernández-Hernández E, Jiménez-Barrera RM, Crúz-Delgado VJ, “Structural and morphological studies on the deformation behavior of polypropylene/multi-walled carbon nanotubes nanocomposites prepared through ultrasound-assisted melt extrusion process.,” J. Polym. Sci. Part B Polym. Phys., vol. 53, no. 7, pp. 75–91, 2015.

[5] Y. Chen and H. Li, “Mechanism for effect of ultrasound on polymer melt in extrusion,” J. Polym. Sci. Part B Polym. Phys., vol. 45, no. 10, pp. 1226–1233, May 2007, doi: https://doi.org/10.1002/polb.21132.

[6] P. Martinez-Colunga, J.G., Sánchez-Valdes, S., Ramos‐DeValle, L., Muñoz-Jiménez, L., Ramírez-Vargas, E., Ibarra-Alonso, M.C., Lozano-Ramírez, T., & Lafleur, “Simultaneous polypropylene functionalization and nanoclay dispersion in PP/Clay nanocomposites using ultrasound,” J. Appl. Polym. Sci., vol. 131, no. 16, 2014.

[7] G. P. Mohod AV, “Ultrasonic degradation of polymers: Effect of operating parameters and intensification using additives for carboxymethyl cellulose (CMC) and polyvinyl alcohol (PVA).,” Ultrason. Sonochem., vol. 18, no. 3, pp. 727–734, 2011.

[8] et A. Perez Llanos German, “ULTRASONIC DEVICE FOR A POLYMER EXTRUDER MACHINE,” 2018.

[9] S. M. L. Silva, P. E. R. Araújo, K. M. Ferreira, E. L. Canedo, L. H. Carvalho, and C. M. O. Raposo, “Effect of clay/water ratio during bentonite clay organophilization on the characteristics of the organobentonites and its polypropylene nanocomposites,” Polym. Eng. Sci., vol. 49, no. 9, pp. 1696–1702, Sep. 2009, doi: https://doi.org/10.1002/pen.21399.

[10] D. R. Paul and L. M. Robeson, “Polymer nanotechnology: Nanocomposites,” Polymer (Guildf)., vol. 49, pp. 3187–3204, 2008.

[11] B. Vergnes, “Influence of Processing Conditions on the Preparation of Clay-Based Nanocomposites by Twin-Screw Extrusion,” Int. Polym. Process., vol. 34, no. 5, pp. 482–501, 2019, doi: doi:10.3139/217.3827.

[12] J. M. Barbas, A. V Machado, and J. A. Covas, “Processing Conditions Effect on Dispersion Evolution in a Twin-Screw Extruder: Polypropylene-Clay Nanocomposites,” Chem. Eng. Technol., vol. 37, no. 2, pp. 257–266, Feb. 2014, doi: https://doi.org/10.1002/ceat.201300303.

[13] M. Modesti, A. Lorenzetti, D. Bon, and S. Besco, “Thermal behaviour of compatibilised polypropylene nanocomposite: Effect of processing conditions,” Polym. Degrad. Stab., vol. 91, no. 4, pp. 672–680, 2006, doi: https://doi.org/10.1016/j.polymdegradstab.2005.05.018.

[14] A. Farahanchi, R. A. Malloy, and M. J. Sobkowicz, “Extreme shear processing for exfoliating organoclay in nanocomposites with incompatible polymers,” Polymer (Guildf)., vol. 145, pp. 117–126, 2018, doi: https://doi.org/10.1016/j.polymer.2018.04.056.

[15] T. Domenech, E. Peuvrel-Disdier, and B. Vergnes, “The importance of specific mechanical energy during twin screw extrusion of organoclay based polypropylene nanocomposites,” Compos. Sci. Technol., vol. 75, pp. 7–14, 2013, doi: https://doi.org/10.1016/j.compscitech.2012.11.016.

Document information

Published on 29/04/25

Accepted on 16/12/24

Submitted on 21/05/23

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 8 - Fabricación y Aplicaciones Industriales - Materiales y Estructuras - Modelos Numéricos, 2025

DOI: https://doi.org/10.23967/r.matcomp.2025.08.01

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?