1. INTRODUCCIÓN

La fabricación aditiva es un proceso de fabricación rápido que, a partir de un modelo de diseño asistido por ordenador (CAD), es capaz de procesar formas complejas con gran flexibilidad de diseño y con poco desperdicio de material.

Entre las múltiples tecnologías de impresión 3D, la fabricación de filamento fundido (FFF) es uno de los procesos más populares. Aunque esta técnica se ha utilizado principalmente para prototipado rápido, está creciendo el interés por la fabricación directa de componentes funcionales.

Para aplicaciones generalizadas de fabricación aditiva 3D, tanto las técnicas como los materiales de alimentación requieren mejoras para cumplir con los requerimientos mecánicos de los componentes sometidos a cargas.

Por ello, en los últimos años se han desarrollado nuevos materiales para FFF con fibras cortas, y también, más recientemente, con fibras continuas. El uso de estas fibras de refuerzo en impresoras FFF convencionales ha permitido obtener, en función de la cantidad de carga y de la relación de mezcla de las fibras utilizadas, mejoras en la resistencia a tracción y módulo elástico, respecto a piezas producidas mediante la misma técnica con material sin carga. Aún así, a pesar de las mejoras, las propiedades mecánicas aún no son comparables con los procesos de fabricación convencionales de composites reforzados con fibra continua como Autoclave, RTM o proceso de prensa [1]. Las fibras son las principales encargadas de transferir cargas en los composites, por lo que mantener su continuidad permitiría incrementar las propiedades mecánicas de las piezas fabricadas. Por ello, la fabricación aditiva de composites de fibra continua es un campo de gran interés y en pleno crecimiento. Loscomposites termoplásticos reforzados con fibra continua (CFRTPC) han ganado una atención considerable en aplicaciones automotrices y aeronáuticas debido a su atractiva relación resistencia-peso, lo que permite ahorrar energía y su reciclabilidad como escenario adecuado al final de su vida útil. La búsqueda de piezas impresas con un alto rendimiento mecánico condujo al desarrollo de procesos FFF innovadores en los que se incorporan fibras continuas a las estructuras impresas [2, 3, 4].

Por otro lado, las máquinas de fabricación aditiva de tres ejes están asociadas a una fabricación estricta de capa a capa para crear las piezas tridimensionales, el uso combinado de sistemas de robot multi-eje y la tecnología de fabricación aditiva ofrece la posibilidad de fabricación aditiva multi-eje de geometrías complejas en diferentes entornos de fabricación [5]. En este sentido, este trabajo se centra en el proceso robotizado de FFF de composites termoplásticos reforzados con fibras de carbono continuas. Incluye desde el desarrollo de los nuevos filamentos basados en matriz termoplástica y fibra de carbono continua embebida, así como el desarrollo de los equipos necesarios para el proceso de impresión 3D. El material se analizó mediante análisis microscópico y las probetas se caracterizaron mediante ensayos mecánicos de tracción y flexión.

2. MATERIALES Y PROCEDIMIENTO EXPERIMENTAL

1.1 Materiales

En este estudio de han empleado filamentos termoplásticos de dos matrices diferentes como son las poliamidas (PA) y las polisulfonas (PPS). Los filamentos sin fibra son filamentos comerciales de la marca NANOVIA y los filamentos reforzados con fibra continua se han desarrollado a partir de granza (misma matriz que los filamentos) y fibra de carbono continua mediante el proceso de coextrusión. Las propiedades de las matrices se muestran en la Tabla 1.

Tabla 1. Propiedades de las matrices de los filamentos.

| Material | Tª Boquilla (°C) | Velocidad de impresión (mm/s) | Tª Bandeja (°C) | Diámetro filamento (mm) |

| PA6 | 250 | 50-70 | 80-100 | 2.75 |

| PPS | 340 | 30 | 100-130 | 2.75 |

Se han desarrollado una gran variedad de filamentos reforzados de fibra continua hasta lograr el porcentaje de fibra adecuado y considerado como óptimo para el desarrollo del estudio. Estos filamentos se han realizado con fibras de carbono de 3K, 4K y 6K. En la table 2 se muestran los parámetros más relevantes de los filamentos desarrollados.

Tabla 2. Parámetros de los filamentos reforzados con fibra de carbono continua.

| Material | Fibra | Diámetro filamento (mm) | % en masa de fibra |

| PA6-CCF | 3K | 0.98 | 26.9 |

| 4K | 0.82 | 26.4 | |

| 6K | 0.81 | 53.5 | |

| PPS-CCF | 3K | 0.73 | 57.7 |

| 4K | 0.76 | 65.3 | |

| 6K | 0.72 | 66.4 |

1.2 Equipo de impresión 3D: SISTEMA ROBOTIZADO

Para el desarrollo de las pruebas se ha empleado una impresora comercial y un sistema robotizado de impresión 3D realizado a medida. El equipo comercial modelo FFF 3NTR A2V4 del fabricante 3ntr, ha permitido caracterizar y comparar la calidad del proceso convencional de FFF frente al proceso robotizado desarrollado.

El equipo de impresión 3D robotizado para la fabricación de composites reforzados con fibra continua consta de una celda de impresión 3D robotizada compuesta por los siguientes elementos:

- * Robot industrial de 6 ejes

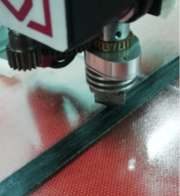

- * Cabezal de impresión específico compuesto por dos fusores de alta temperatura, uno para la impresión de filamentos de polímero y otro para la impresión de los filamentos reforzados con fibra continua, dotado de un sistema de corte de la fibra.

- * Bandeja de impresión calefactada.

- * Software de impresión. Sistema CAD/CAM paramétrico (CAx).

- * Sistema global de control.

En la Figura 1 se muestra la celda de impresión 3D desarrollada con cada uno de los elementos que participan en el proceso:

Por otro lado, para poder procesar las piezas en la celda 3D robotizada se ha desarrollado un software específico capaz de generar de forma automática las rutinas de robot necesarias para la impresión de las distintas piezas a procesar. El software permite trabajar a partir de ficheros STL (Standard Triangle Language), parametrizar todo el proceso y definir selectivamente que partes del componente se realizan con polímero y cuales con fibra continua.

3. PROCESO DE CARACTERIZACIÓN

El proceso de caracterización se ha dividido en dos fases.

- Primera fase: Impresión de filamentos de polímero sin refuerzo. Esta fase ha permitido caracterizar el proceso de impresión de 3D convencional frente al proceso de impresión 3D robotizado.

- Segunda fase: Impresión de filamentos reforzados de fibra continua. En esta fase se ha puesto en marcha y caracterizado el proceso de impresión 3D robotizado del filamento de fibra continua.

1.1 Caracterización mecánica

Para ambas fases se han definido los siguientes ensayos para llevar a cabo:

- Ensayos de tracción. Se fabrican probetas con dimensiones y geometría según la norma UNE-EN ISO 527.

- Ensayos de flexión según la norma UNE-EN ISO 178 para probetas de polímero

- Ensayos de ILSS, resistencia al cizallamiento interlaminar, según la norma UNE-EN-2563 para probetas reforzadas con fibra de carbono continua.

1.2 Análisis micrográfico

Finalmente, mediante microscopía óptica se ha realizado un análisis micrográfico de la sección transversal de las muestras fabricadas. Con este análisis se analiza la microestructura de las muestras con el fin de poder evaluar el modo de fallo y la consolidación entre capas, y en el caso de impresión de fibra continua la adherencia fibra-matriz tras su deposición por FFF.

4. RESULTADOS Y DISCUSIÓN

1.1 Primera fase: Impresión de filamentos de polímero sin refuerzo

- Propiedades mecánicas

En esta primera fase se han fabricado probetas de tracción y de flexión con los filamentos de PA6 y de PPS comerciales. Para comparar ambos procesos de impresión se ha tratado replicar los parámetros definidos en el proceso robotizado en la impresora convencional, de tal modo que el proceso sea lo más comparativo posible. Dado que se usan softwares diferentes en cada uno de los equipos los cálculos y las rutas de deposición varían por lo que puede afectar a la calidad de impresión y a los resultados obtenidos.

En la Tabla 3y Tabla 4se muestran resultados de los ensayos de tracción y de flexión de las probetas fabricadas en la celda robotizada de impresión 3D y en la impresora convencional de FFF, con los filamentos de PA6 y PPS respectivamente.

Tabla 3. Propiedades mecánicas del filamento de PA6.

| Filamento de PA6 sin refuerzo | Impresora 3D convencional | Impresión 3D robotizada | |

| Tracción | Resistencia (MPa) | 59 | 55 |

| Módulo (GPa) | 1.9 | 2.2 | |

| Flexión | Esfuerzo (MPa) | 95 | 98 |

| Módulo (GPa) | 2.3 | 2.2 | |

Tabla 4. Propiedades mecánicas del filamento de PPS.

| Filamento de PPS sin refuerzo | Impresora 3D convencional | Impresión 3D robotizada | |

| Tracción | Resistencia (MPa) | 52.8 | 44 |

| Módulo (GPa) | 3.1 | 2.9 | |

| Flexión | Esfuerzo (MPa) | 106.8 | 97.6 |

| Módulo (GPa) | 2.6 | 2.2 | |

Los resultados muestran que apenas hay diferencia entre ambos procesos. Cabe destacar que el sistema robotizado presenta una desviación ligeramente mayor, pero con una carga de tracción y un esfuerzo a flexión del mismo orden de magnitud. Esto representa un buen resultado para la validación del proceso robotizado de FFF, ya que las propiedades del polímero no se ven mermadas durante el conformado por la nueva tecnología desarrollada.

- Análisis micrográfico

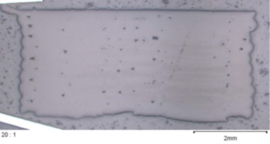

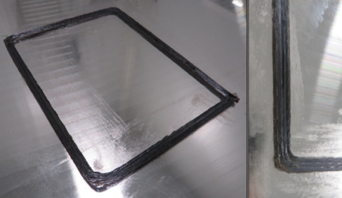

Finalmente se ha realizado una caracterización microscópica de ambos procesos. En la Figura 2se muestra un corte transversal por la parte central de las probetas obtenidas mediante el proceso robotizado y en la Figura 3 las probetas obtenidas mediante el proceso convencional de FFF.

Las micrografías de las probetas muestran como ambos procesos presentan poros internos entre la intersección de 4 cordones, dos de ellos depositados en paralelo en la misma capa y los otros dos depositados justamente en la capa superior o inferior de los mismos. Estos poros pueden ser causados por falta de solape entre cordones o por un flujo de material reducido. Este efecto se ve incrementado en las probetas realizadas en la impresora convencional frente a las probetas realizadas por el proceso robotizado. Estas diferencias entre procesos también pueden deberse a la diferencia entre el software empleado.

Otro aspecto es la geometría de las probetas que muestran que la precisión del proceso convencional es mayor que el proceso robótico, donde influyen aspectos técnicos de repetibilidad y precisión del robot.

1.2 Segunda fase: Impresión de filamentos reforzados con fibra continua

En esta segunda fase se ha parametrizado el sistema robotizado de la impresión del filamento reforzado con fibra continua. Durante las pruebas se ha definido y actualizado el desarrollo de los equipos y del software dada la novedad de la tecnología y del proceso de impresión de fibra continua. Entre las peculiaridades de estos equipos se ha observado la necesidad de implementar un sistema de corte, boquillas especiales, nuevas estrategias de deposición, trayectorias preferenciales y adaptaciones a la fibra, entre otras.

Después de caracterizar el sistema, la altura de capa óptima para la impresión de la fibra empleada es de 0,3 mm y la velocidad de impresión de 10 mm/s. Con el ancho obtenido se realizaron pruebas de solape entre cordones para obtener el valor correcto.

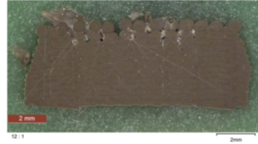

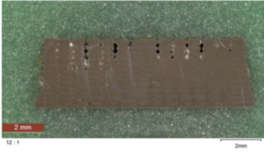

Los vértices o los ángulos son un punto crítico, la propia geometría y las propiedades de la fibra limitan la generación de aristas vivas, quedando éstas ligeramente redondeadas. La velocidad tiene una influencia importante en la calidad de los vértices. A altas velocidades la fibra se mueve con el movimiento del cabezal, mientras que a bajas velocidades se consolida y se consigue una mejor calidad y definición. En la Figura 4 se muestran ejemplos de los resultados de las impresiones de fibra continua.

- Propiedades mecánicas

El proceso de impresión y los filamentos de fibra continua de PA6-CCF y de PPS-CCF desarrollados se caracterizaron mediante ensayos de tracción según la norma ISO 527 y ensayos de ILSS según la norma UNE-EN-2563. Los resultados de las muestras analizadas se presentan en la Tabla 5

Tabla 5. Propiedades mecánicas de los filamentos de PA6-CCF y PPS-CCF.

| PA6 - CCF | PPS - CCF | ||

| Tracción | Resistencia (MPa) | 162.8 | 239 |

| Módulo (GPa) | 22 | 52.4 | |

| ILSS | Fuerza (N) | 290 | 281 |

| Resistencia a cizalla interlaminar (MPa) | 7.4 | 6.3 | |

Comparando los valores de tracción con los resultados obtenidos de los filamentos de polímero sin refuerzo, se observa que la carga de tracción en el caso del PA6 presenta un aumento de hasta tres veces más, pasando de 55 MPa a 162 MPa; mientras que en el caso del PPS ha presentado un incremento de hasta cinco/seis veces más, pasando de 44.6MPa a 239MPa. Esto demuestra que el aumento de la carga se debe al efecto de la fibra continua del filamento. De igual forma, el efecto de la fibra, la calidad del material y de la pieza impresa, se refleja en el módulo que pasa de 2.2GPa a 22.1GPa para la PA6 y de 2.9GPa a 52.4GPa para el PPS, entre 10 y 20 veces más, respectivamente.

Analizando el modo de fallo de la probeta se observa que la mayor parte de la rotura se ha producido en el adhesivo de los talones, por lo que no se ha podido medir la resistencia y el módulo de una manera correcta y el valor de podría ser mayor. Además, la falta de una norma adecuada y específica para ensayar este tipo de materiales compuestos fabricados por impresión 3D complica la interpretación y comparación de resultados con materiales y procesos similares.

- Análisis micrográfico

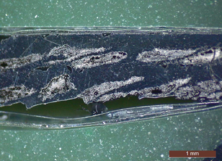

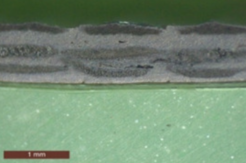

Se Analizaron muestras de ambos mediante microscopía óptica. La Figura 5muestra una sección transversal de la parte central de las probetas obtenidas mediante el proceso robotizado de impresión 3D de fibra continua.

Las micrografías muestran la deposición consecutiva de los cordones de filamento que fueron depositados capa a capa durante el proceso de fabricación aditiva. También muestran cómo se deforman los cordones con ambos materiales durante el proceso de impresión 3D, pasando de una sección circular a una sección prácticamente rectangular.

En este caso, la cohesión entre cordones y capas se muestra más homogénea, presentando una mayor calidad y con menor cantidad de poros, inclusiones y oquedades en comparación con el proceso convencional.

5. CONCLUSIONES

En este trabajo se ha analizado y caracterizado el proceso robotizado de FFF desarrollado con el proceso de impresión 3D convencional. Los resultados de los ensayos de tracción y flexión muestran que bajo las mismas condiciones de procesamiento las propiedades de los materiales no se ven disminuidas.

Por otro lado, ha sido posible imprimir filamentos de fibra continua empleando un cabezal de impresión 3D desarrollado a medida. Además, el material y el proceso han sido caracterizados mediante ensayos de tracción e ILSS, la falta de una norma adecuada y específica para ensayar este tipo de materiales compuestos fabricados por impresión 3D complica la interpretación y comparación de resultados con materiales y procesos similares. Además, es una tecnología novedosa, que aún le queda mucho por desarrollar e investigar para implementar mejoras en el proceso de fabricación así como en la calidad de los materiales de partida.

Otro aspecto relevante es el software de impresión. Para este tipo de filamento es necesario un software de impresión específico que tenga en cuenta las particularidades de la fibra.

Por ahora, todas las pruebas de impresión fueron en superficies planas, pero el objetivo de un sistema robotizado es imprimir en superficies no planares y poder reforzar localmente las piezas en cualquier dirección. Este será otro paradigma a estudiar en futuros trabajos, ya que requiere un mayor desarrollo de software, que permita leer las superficies y detectar las áreas en las que se necesita depositar fibra o polímero siguiendo la superficie.

Agradecimientos

Este trabajo se ha desarrollado en el marco del proyecto ATICO del programa Conecta Peme, cofinanciado por el Fondo Europeo de Desenvolvimiento Regional (FEDER) y en el marco del proyecto TANDEM del programa FEDER INNTERCONECTA, gestionado este último en gran parte por el centro de desarrollo tecnológico industrial (CDTI).

6. REFERENCIAS

- 1. Peng Zhuo, Shuguang Li, Ian Ashcroft, Arthur Jones, Jing Pu. 3d_printing_of_continous_fibre_reinforced_thermoplastic_composites. School of Mechanical, Materials, Manufacturing Engineering, University of Nottingham, UK. Composites Science and Technology Division, AVIC Composites Corporation, Ltd., China

- 2. Fatemeh Mashayekhi, Julien BardonOrcID, Vincent Berthé, Henri PerrinOrcID, Stephan Westermann and Frédéric Addiego. Fused Filament Fabrication of Polymers and Continuous Fiber-Reinforced Polymer Composites: Advances in Structure Optimization and Health Monitoring. Department Materials Research and Technology (MRT), Luxembourg Institute of Science and Technology (LIST), ZAE Robert Steichen, 5 Rue Bommel, L-4940 Hautcharage, Luxembourg. Polymers 2021, 13(5), 789; https://doi.org/10.3390/polym13050789

- 3. Mori K., Maeno T., Nakagawa Y. Dieless. Forming of Carbon Fibre Reinforced Plastic Parts Using 3D Printer. Procedia Eng. 2014;81:1595–1600. doi: 10.1016/j.proeng.2014.10.196

- 4. Matsuzaki R., Ueda M., Namiki M., Jeong T.K., Asahara H., Horiguchi K., Nakamura T., Todoroki A., Hirano Y. Three-dimensional printing of continuous-fiber composites by in-nozzle impregnation. Sci. Rep. 2016;6:1–7. doi: 10.1038/srep23058.

- 5. Pinar Urhal, Andrew Weightman, Carl Diver, Paulo Bartolo. Robot assisted additive manufacturing: A review. School of Mechanical Aerospace and Civil Engineering, The University of Manchester, UK.

Document information

Published on 29/04/25

Accepted on 16/12/24

Submitted on 26/06/22

Volume 08 - COMUNICACIONES MATCOMP21 (2022) Y MATCOMP23 (2023), Issue Núm. 8 - Fabricación y Aplicaciones Industriales - Materiales y Estructuras - Modelos Numéricos, 2025

DOI: 10.23967/r.matcomp.2025.08.16

Licence: Other

Share this document

Keywords

claim authorship

Are you one of the authors of this document?